СПОСОБ ВЬЩЕЛЕНИЯ4,4 -МЕТИЛЕН-БИС(54) -ФЕНИЛИЗОЦИАНАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ С ИСПОЛЬЗОВАНИЕМ ДИАРИЛКАРБОНАТА | 2008 |

|

RU2523201C2 |

| Способ разделения смесей хлорантрахинонов | 1975 |

|

SU598555A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛАКТИДА | 2021 |

|

RU2826905C1 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2187494C2 |

| Способ получения высококристаллического нефтяного кокса | 1975 |

|

SU1149880A3 |

| СПОСОБ ОЧИСТКИ | 1999 |

|

RU2237652C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2201916C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ИЗОБУТИЛОВОГО СПИРТА В ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531993C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2533810C2 |

Изобретение относится к способу выделения изоцианатов, а именно к способу выделения 4,4- метилен -бис- фенилизоцианата из смеси полиметиленполифенилполиизоцианатов.

Известеи способ выделения 4,4 -метилен -бисфенилизоиианата из полиметиленполифениллолиизоциаиатов путем фракционированной перегонки изоцианата, удаленного на первоначальной стадии процесса в ректификационных колоннах пернодического действия.

Однако продолжительное пребьгаание сырья при повышенной температуре сопровождается образованием полимера.

Известен также способ одновременного получения метнлен -бис- фенилизоцианата и полиметилеиполифенилполнизоцианатов путем частичной отпарки метилен -бис- фенилизоцианата от полнметиленполифенилполиизо1шанатов, содержащих большое количество метилен -бис- фенилизоцианата.

Исходное сырье последовательно перегоняют в двух тонкопленочных выпарных аппаратах. Из первого аппарата в виде верхнего погош выводят продукт, обогащенный 2,4 -изомером, а оставшуюся часть подают во второй выпар 1ой аппарат, в

котором метилен -бнс- фенилизоцианат удаляют в виде верхнего погона, содержащего 90% 4,4 -изомера. Неперегнашшш остаток представляет собой полиметиленполифенилполиизоциаиаты, содержание метшсен -бис- фенилизоцианата в которых ниже, чем в исходном сырье.

Недостатком данного способа является невысокая чистота целевого продукта.

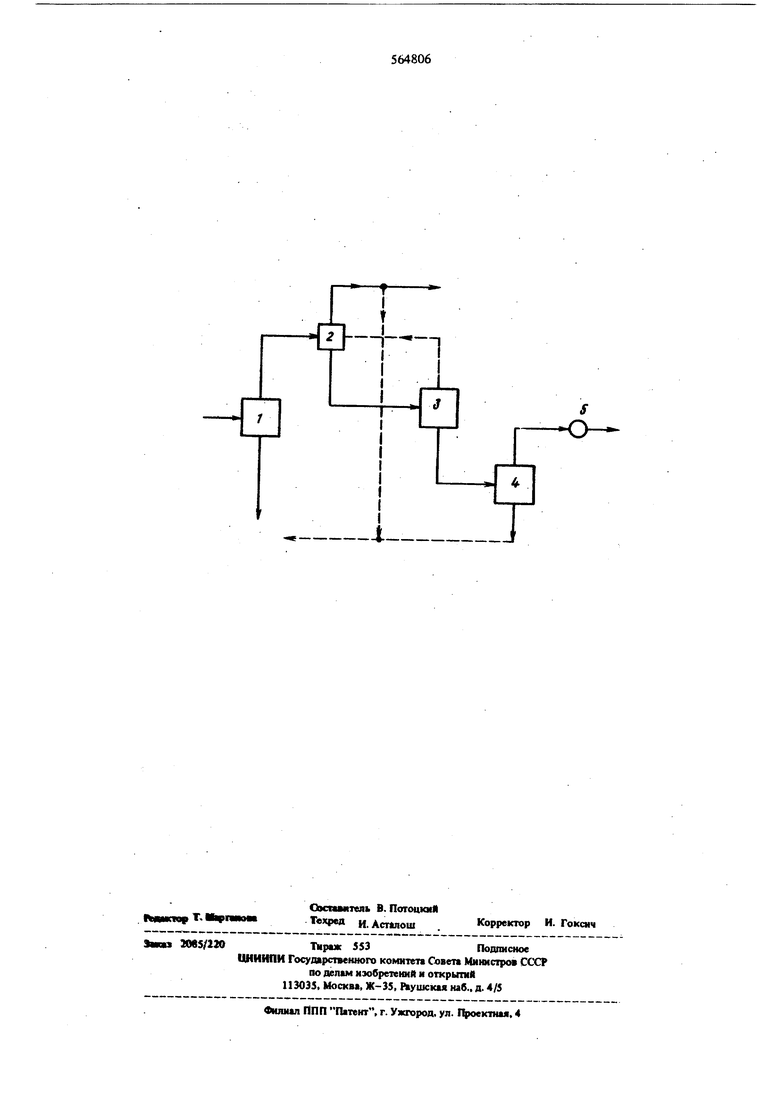

Цель изобретения - увеличение чистоты целевого продукта - достигается тем, что выделение проводят непрерывно в трех тонкопленочных аппаратах, в первом из которых отгоняют 4,4 -меЛшенбис- фенилиэоч 1анат в смеси с летучими примесями в виде верхнего погона, который направляют в ректификадаонную колонну, где непрерывно фракционируют с удалением примесей в виде верхнего погона, а нижнюю фракцию, выходящую из колонны, подвергают дальнейшей перегонке во втором аппарате, из которого летучий верхний погон возвращают в ректификационную колонну, а нижнюю фракцию направляют в третий аппарат с последующим выделением целевого продукта в виде верхнего и нижнего п«31она. Верхний погон, отводимый из первого аппарата, обычно подают в ректафикационную колонну через частичный конденсате. Фракция, отводимая в виде верхнего погона из второго аптарата, чаще всего составляет 5-40 вес.% исхсщыото сьфья, вводимого в него. Способ непрерывного выделения целевого продукта осуи ествляют следуннцим образом. Исходную смесь полнметипенпопифенилполиизоцианатов, содержащих в основном метилен-бис-феиилизоцианат, перегоняют при пониженном давлешш в первом тонкопленочном выпарном аппарате, отб1фая метилен -бис- фенилизоцнанат в виде верхнего погона, котфый подают в ректификаююнную колонну для разделения на верхний погон, обогащенный 2,4 -метилен -бис- фенилизоцианатом, и кубюый остаток, вводят во второй тонкопленочный вьшарной аппарат, где при пониженном давлении отгоняют исходное сырье в виде верхнего погона, реюфкулируемого в ректификационную колонну, а неперегнанную нижнюю фракцию вводят в третий тонкопленочный выпарной аппарат, из которого отводят 4,4 -метилен -бис-фенилизоцианат в виде верхнего погона и метилен -бис- фенилизоцианат в виде неперегнанной нихсней фракции. Исходная смесь полнметиленполифенилполиизоиианатов содержит по меньшей мере 50, предпочтительно 60-85 вес.% метилен -бис- фенилизоцианата. Лучше, если в исходном сырье доля 4,4-изомера в метилен -бис- фенилизовданате будет составлять по меньшей мере - 95, предпочтительно 98 вес.%. Используемые тонкопленочные вьшарные аппараты представляют собой тонкопленочные выпарные шшараты, обычно применяемые в промышленности для neperoiaoj чувствительных к нагреванию веществ при пониженном давлении {ниже 10 мм рт.ст.). В вьшарные аппараты исходное сырье вводят в виде тонкой пленки, пропускают ее через зону нагрева, где скорость теплопередачи очень высока, и отводят более летучий компонент в виде верхнего погона. Время пребьгоания исходного сырья в выпарном аппарате должно быть минимальным. На чертеже изображена технологическая схема процесса. Исходное сьфье вводят в первый тонкопленочный вьшарной аппарат 1, давление в KOTqjoM поддерживают на уровне 10мм рт.ст. (абсолютное давление) или ниже. Расход сырья и температуру регулируют таким образом, чтобы поддержать заданное соотношение между верхним погоном {метилен -бис- фенилизоциащт и летучие примеси) и кубовым остатком. Обычно температура исходного сьфья при прохождении через вьшарной аппарат равна 171,11-218,33° С {в зависимости от давления). Количество метилен -бис- фенилизоцианата, отбираемого на этой стадии, регулируют таким образом, чтобы содержание метилен -бис- фенилизоцианата в неперегнанной нижней фракции составляло 25-50 вес.%. Весовое соотношение между верхним погоном и неперегнанной ннжней фракцией, отводимой из аппарата I, зависит от содержания метилен -бисфеншшзоциашта как в исходном сырье, так и в веперегнанной нижней фракции. Заданное весовое соотношение поддерживают путем регулирования температуры, и/или давления в аппарате 1, и/или расхода сьфья. Целесообразно, чтобы это соотношение составляш) от 0,5до4:1. Верхний погон из выпарного аппарата 1 непрерывно подают в ректи шкаиионную колонну 2, чаще всего насадочную, предаочтительно через частичный конде1юатор и короткую секционную колонну с насадкой. Сочетание колоннь с конденсатором позволяет удалить следы более высококипящих примесей, уносимых метален -бис- феншшзоцианатом, например следы . Обычно верхний погон из аппарата 1 вводят в среднюю точку ректификационной колонны 2. Верхний погон вес.%) из колонны 2 обогащен 2,4 -изомером. Он может содерхсать более петучке примеси, которые не были удалены при предварительной отпарке растворителя. Верхний погон из колонны 2 можно смешивать {по меньшей мере частично) с нижней неперегнанной фракцией полиметиленполифенилполиизоцианата или его частью выводимой из выпарного аппарата 1. Верхний погон, обогащенный 2,4 -изомером, в чистом виде или в смеси с другими метилен -бисизоцианатами можно использовать в производстве волокон. Кубовый остаток из ректификационной колонны 2, обогащенный 4,4 -изомером, непрерывно подают во второй тонкопленочный вьшарной аппарат 3. Целесообразно основную часть вводимого кубового остатка отводить из аппарата 3 в виде нижней неперегнанной фракции, а остальнзто часть {5-40 вес.%) удалять в виде верхнего погона. Температуру и давление в аппарате 3 поддерживают в тех же пределах, что и в аппарате 1. Верхний погон из аппарата 3 возвращают в ректификационную колонну 2. При использованни частичного конденсатора и короткой секционной колонны с насадкой верхний погон из аппарата 3 вводят в основание колонны 2, что увеличивает эффективность разделения 2,4 - и 4,4 -изомеров. Нижнюю неперегнанную фракцию из аппарата 3 непрерывно подают в третий тонкопленочный выпарной аппарат 4, в котором поддерживают температуру и давление в тех же пределах, что и в аппаратах 1 и 3, т.е. больше 50 вес.% и до 90 вес.% исходного сьфья отводят в виде верхнего погона, ля чего в аппарате 4 создают более глубокий вакуум или поддерживают более вьгсокую темперауру, чем в аппаратах 1 и 3. Верхний погон, непрерьшно отводимый из аппаата 4, представляет собой практически чистый ,4 -метилен -бис- фенилизоцианат, который конденсируют в конденсаторе 5 и направляют на хранение в сборник. Нижняя неперегнанная фракция, вьшодимая из аппарата 4, представляет собой 4,4 -метилен -бис- фенилизоцианат, загрязненный незначительными количествами более высококипящего продукта. Эту фракцию можно объединить с исходным сырьем, подаваемым в аппарат 1, или слюшать (по меньшей мере частично) с полиметиленполифенилполиизодианатом или его частью, отводимой в виде нижней неперегнанной фракции аппарата 1. Для поддержания установившегося режима следует использовать тонкопленочные вьшарные аппа- , раты с различными эффективными площадями поверхности испарения. Обычно эффективная площадь поверхности испарения первого тонкопленочного вьшарного аппарата превышает рабочую площадь поверхности испарения остальных выпарных аппаратов. Предлагаемым способом непрерывно выделяют метилен -бис- фенилизоцианат, содержащий больше 98 вес.% 4,4 -изомера, и полиметиленполифенилполиизоциаиат, содержащий больше диизоцианата, чем требуется для неперегнанной конечной фракции. Вследствие уменьшения времени пребывания сырья при повышенной температуре сводятся к минимуму деструкция, полимеризация и другие реакции, наблиадаемые при работе с изоцианатами. Поскольку отпадает необходимость в периодической фракциошфованной перегонке или neperoin e пфциями метилен-бис- фенилизоцианата, выделяемого из цолиметиленполифеншшолиизоцианатов, значительно снижается себестоимость производства высокосортного 4,4 -метилен -бис- фенилизоцианата. Пример. 45359 кг/мин полиметиленполифенилполиизоцианата (70 вес.% метилен -бис- фенилизоцианата, из них 97,5 вес.% 4,4 -изомера), практически не содержащего хлорбензола (предварительно отпарен в выпарном аппарате), при 126,67 С подают в тонкопленочный выпарной аппарат I (рабочая площадь поверхности испарения 11,984м), в KOTcqJOM поддерживают температуру 183,89°С и давление 3 мм рт.ст. 52 вес.% продукта отводят в ввде верхнего погона, содержащего 97,5% 4,4 -изомера, и направляют через частичный конденсатор в среднюю точку ректификационной колонны 2 (общая высота насадки Коха-Зульцера 2,7432 м). Остальные 48 вес.% продукта, содержащего 38% диизоцианата (из них 98% 4,4 -изомера), отводят снизу аппарата 1 в виде неперегнанного полиметиленполифенилполинзоциагата. Метилен -бис- фенилизои-. -чат, выводимый снизу ректификационной Konoiiiiiд 2, подают в тонкопленочный выпарной аппарат 3 (рабочая площадь поверхности испарения, давлете и температура, как в аппарате) со скоростью 31,751 кг/мни. 40 вес.% потока выводят из аппарата в виде верхнего погона, содержащего 977 4,4 -изомера, котоый рециркулируют в колонну 2 в точке, находящейся ниже уровня столба насаш и. Остальные 0 вес.% (19,504 кг/мин) потока в виде неперегнанной фракции, содержащей 98% 4,4 -изомера, подают в тонкопленочный выпарной аппарат 4 (рабочая площадь поверхности испарения равна половине рабочей площади поверхности испарения выпарного аппарата), где поддерживают температуру 17 5,56° С и остаточное давле1ше 2мм рт.ст. Из аппарата 4 выводят 16,329 кг/мин верхнего погона, представляющего собой 4,4 -метилен-бис- фенилизоцианат, сле,т,ующего состава: чистота 99,99с, кислотность (в пересчете на HCiMOpprn, содержание 4,4 -изомера 98,3%, окраска по шкале АРНА 5. Неперегнанная фракция, отводимая С1шзу аппарата 4, представляет собой метилен-бис- фенилнзоцианат, чистота 98,4%, содержание 4,4 изомера 99,0%, окраска по шкале АРНА свыше 100. Эту фракцию смеишвают в полиметиленполифени.1толиизоцианатом, отводимым С1шзу аппарата 1. Верхний погон, отбираемый сверху ректификационной колонны 2, составляет 9 вес.% исходного полиизоцианата, вводимого в аппарат 1. Этот погон смешивают с полиметиленполифенилполиизоцианатом, отводимым снизу аппарата 1. Формула изобретения 1. Способ выделения 4,4 -метилен -бис- фенилизоциатта из полиметилет1олифе СИ1Шолиизоцианата, освобожденного от летучих примесей путем отгонки при нагревании в последовательно расположенных тонкопленоч 1ых выпарных аппаратах при пониженном давлении с отделением летучих примесей и целевого продукта, от и чающийся тем, что, с целью повьщЕния чистоты целевого продукта, выделение осуществляют непрерьгено в трех тоцкипленочных вьЕпарных аппаратах, в первом из которых отгоняют 4,4 -метилен -бисфенил1зо1шанат в смеси с летучими примесями в виде верхнего цогона, который направляют в ректнфш аш1он гую колонну, где непрерывно фракциошфуют с удалением примесей в виде верхнего погона, а ЕШЖНЮЮ фракш1ю, выходящую из колонны, подвергают дальнейшей перегонке во втором аппарате, из которого летучий верхний погон возвращают в ректификационную колонну, а нижнюю фракцию направляют в третий аппарат с послецующим вьшелением целевого продукта в ввде верхнего и jшжнeгo погона. 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что верхний погон, отводимый из нервого тонконлсночного вьн арного аппарата, подают в ректификационную колонну через частичный ковденсптор. 3.Способ по н. , о I л и ч а ю щ и и с я тем, что летучий верхний погон отволяг и:, второго тонкопленочного выпарного aiHia|iara и колнчостие 5-40 в ее./f от нсхолного сыр1.я, Bno/iHMorcj в него.

Авторы

Даты

1977-07-05—Публикация

1974-02-19—Подача