(54) СП{К:ОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛСУЛЬФОКИСЛОТ

скольких процентов), ухудшающий качество целевого продукта.

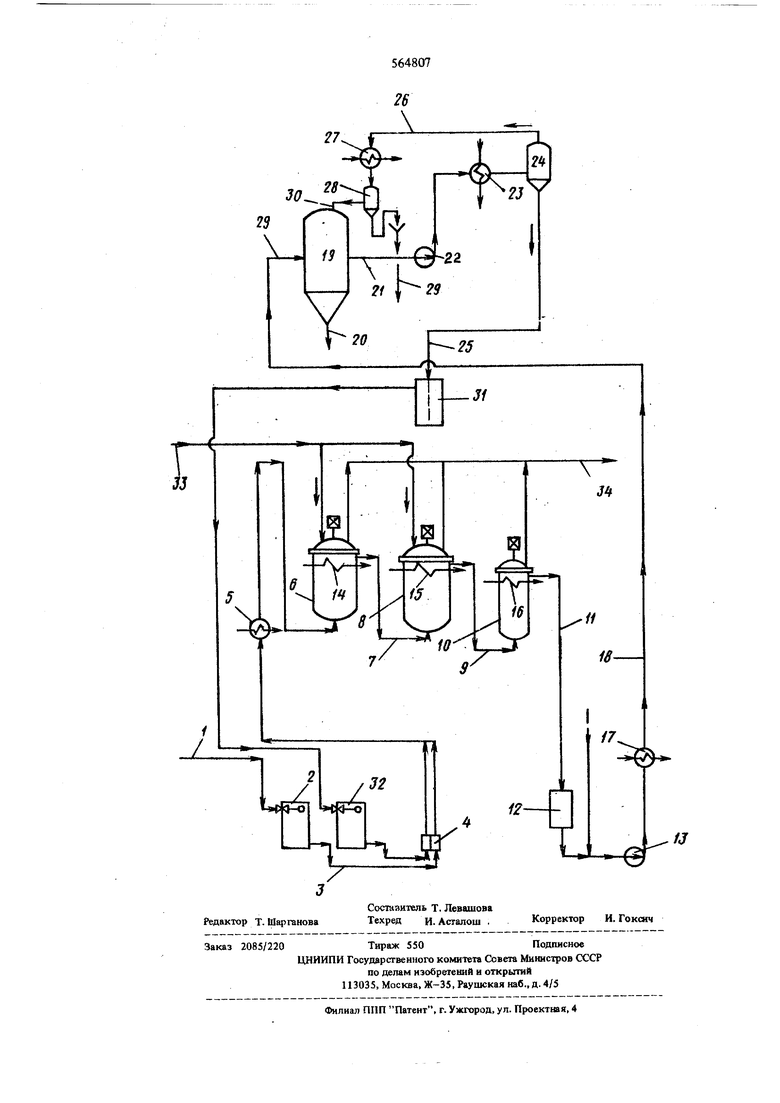

Для сульфаторов 6 и 8 и созревателя 10 предусмотрена система охлаждения 14-16. Жщкая . смесь, состоящая из целевого продукта, возможно д уже нейтрализованного, избытка сульфируемого углеводорода и воды, служит растворителем, из насоса 13 через охладитель 17 по трубопроводу 18 поступает в сепаратор 19, из донной части которого отбирают водный раствор целевого про- |Q дукта по трубопроводу 20. Из верхней части сепараторя по трубопроводу 21 отбирают избыток сульфируемого углеводорода, содержащего сульфоны и следы воин, насосом 22 подают его сначала в нагреватель 23, а затем в испаритель 24. Из нижней части jj испарителя по трубопроводу 25 отводят непросульф1фованный углеводород, смешанный с растворенными в нем побочными продзт тами.

Из верхней части испарителя по трубопроводу 26 отводят водяной пар, смешанный со следами 20 непросульфированного углеводорода,- охлаждают его в охладителе 27, подают во вторичный сепаратор 28, из которого по трубопроводу 29 вьтодят воду, а по трубопроводу 30 - непросульфированный углеводород, который возвращают в сепара- 25 тор 19.

Непросульф1фованный углеводород, смешанный с побочш,1ми продуктами, из ресивера 31 подают в бак 32, в котором поддерживается постоягшый уровень, и из него насосом в трубопровод, где эо смешивается с углеводородом, поступающим из сборника 2.

Для сульфирования углеводорода в сульфураторы 6 и 8 параллельно по трубопроводу 33 подают газообразный серный ангидрид, растворенный в 85 транспортирующем инертном газе.

Из сульфараторов 6 и 8, которые могут быть объединены в один аппарат или их число может быть увеличено, и созревателя 10 по трубопроводу 34 выводят инертный газ, который очищают, 40 отделяют от него унесенный ароматический углеводород и возвращают в процесс.

Жидкая смесь, состоящая из сульфируемого углеводорода и целевого продукта, содержит несколько процентов сульфона, например дитолуол- 45 сульфона, ингибирующего дальнейшее образование нежелательного сульфона.

В присутствии сульфонсульфоната, также образующегося при сульфировании, углеводороды сульфируются в п-положение. Указанные побочные 50 продукты не растворимы в целевом продукте и поэтому не зафязияют его, оставаясь в непросульирова1шом углеводо{)оде, который возвращают в ульфураторы.

Количество сульфона, циркулирующего в уста- 55 овке, всегда одинаково, поэтому нет необходиости в утилизации побочных продуктов.

Предлагаемый способ может 5ыть использован ля получе1шя ароматических углеводородов, су.чь- 60

фированных в п-положении и содержащих минимальное количество м- и о-изомеров.

Сульфирование при (-10) - 10° С в присутствии сульфонсульфоната приводит к образованию смеси изомеров, содержащей 99% п-изомера.

Серный ангидрид получают сжиганием расплавленной серы с последующим пропусканием образовавшегося сернистого ангидрида через конверторпреобразователь. Для сжигания расплавленной серы используют избыток воздуха, для того чтобы разбавить газообразный серный ангидрид до концентрации 9 об.%.

Пр и мер1. В установившемся режиме потребляют 535 кг/час толуола и 200 кг серы.

Для производства натриевой соли толуолсульфокислоты используют 240 кг/час 100%-ного едкого натра и 1500 кг/час воды для разбавления каустической соды. Если нет необходимости в нейтрализации, добавляют только воду.

Толуол непрерывно подают в сульфуратор 6 в избытке по отнощению к количеству серного ангидрида, поступающего в целом в сульфураторы 6 и 8. (30% от стехиометрически необходимого для сульфирования толуола, поступающего из сборника 2). Таким образом, если по трубопроводу подают 535 кг/час толуола, то по трубопроводу 25 поступает 1250 кг/час толуола. Количество дитолуолсульфона, содержащего в толуоле, подаваемом по трубопроводу 25, составляет 1-2вес.%. Этого количества достаточно для ингибирования дальнейшего образования дитолуолсульфона в сульфураторах 6 и 8.

Средний состав полученного продукта (на 1000 кг/час толуолсульфокислоты), %:

п-Толуолсульфокислота 97,91 (99,5 на изомер о- и м-Толуолсульфокислота Не более 0,4

(0,5 на изомеры)

Серная кислотаНе более 1,5

ДитолуолсульфонНе более 0,1

Пример 2. В нормальных рабочих условиях для производства 1000 кг/час бензолсульфокислоты используют 494 кг/час свежего и 988 кг/час возвратного бензола (всего 1482 кг/час) и 506 кг/час газообразного серного ангидрида.

После сульфирования получают 1000 кг/час бензолсульфокислоты и 988 кг/час непрореагировавшего бензола.

Для отделения бензолсульфокислоты от избытка бензола к полученной смеси бензолсульфокислоты и бензола приливают 1000 кг/час воды.

Средний состав полученного продукта (на 1000 кг/час бензолсульфокислоты), %: Бензолсульфокислота98,0

Бензолсульфон0,5

Свободшя серная кислота 1,5 ПримерЗ.В рабочих условиях для производства 1000 кг/час ксилолсульфокислоты используют 570 кг/час свежего и 1140 кг/час возвратного ксилола (всего 1710 кг/час) и 430 кг/час газообразного серного аигидрича.

После сульфирования получают 1000 кг/час ксилолсульфокислоты и 1140 кг/час непрореагировавшего ксилола.

Для отделения ксилолсульфокислоты от избытка ксилола приливают 1000 кг/час воды.

Средний состав полученного продукта (на 1000 кг/час ксилолсульфокислоты), %: Ксилолсульфокислота98,0

Ксилолсульфон0,5

Свободная серная кислота 1,5

Формула изобретения

1. Способ получения алкилбензолсульфокислот сульфированием ароматических углеводородов серным анпздридом, отличающийся тем, что, с

делью повышения качества целевого продукта, ароматический углеводород, взятый в избытке, сульфируют газообразным серным ангидридом три (-10) - 10° С с последующим отделением целевого продукта от избытка ароматического углеводорода и возвращением в процесс непрореагировавшего углеводорода, содержащего побочные продукты реакШ1и.

2. Способ по п. 1,отличающийся тем, что количество серного ангидрида составляет 5-50% от стехиометрически необходимого для сульфирования всего углеводорода.

Источники информации, принятые во внимание при зкспертизе:

1. Патент США Г 2704295, 260-505, 15.03.55.

:2. Патент США №3133117, 260-505, 12.05.64 (прототип).

27

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КИСЛОТНОГО ГИДРОЛИЗА | 2002 |

|

RU2227068C2 |

| Способ получения насыщенных углеводородов | 1972 |

|

SU583764A3 |

| Способ получения низших алкилбензолсульфокислот | 1989 |

|

SU1643531A1 |

| СПОСОБ НЕПРЕРЫВНОГО СУЛЬФИРОВАНИЯ И/ИЛИ СУЛЬФАТИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2039736C1 |

| Способ получения жидкого безводного катализатора на основе ароматических сульфокислот | 1980 |

|

SU952319A1 |

| Способ получения жидкого безводного катализатора | 1975 |

|

SU649459A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНЫХ СУЛЬФОНАТНЫХ ПРИСАДОК К МАСЛАМ | 1973 |

|

SU405933A1 |

| Способ получения алкилбензолсульфоната натрия | 1983 |

|

SU1162791A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 2003 |

|

RU2235716C1 |

| Способ управления процессом сульфирования в производстве сульфанола | 1986 |

|

SU1428749A1 |

Авторы

Даты

1977-07-05—Публикация

1974-03-19—Подача