1

Изобретение относится к литейному производству.

Известен способ поверхностной подсушки литейной формы путем наложения на ее рабочую поверхность разности потенциалов.

Такой способ поверхностной подсушки применительно к сложным формам предусматривает применение в качестве анода металлической модели, используемой при изготовлении формые что вызывает необходимость монтировать модель на плите из неэлегтро- проводного материала для предотвращения замыкания с оиокой и оставлять модель в форме до окончания процесса; что приводит к увеличению потребного количества метал- лических моделей

Целью изобретения является упрощение технологии процесса поверхностной подсушкн и обеспечение возможности обезвожив ния отдельных участков формы,

Это достигается тем, что рабочую поверхность формы перед наложением на нее раэ ности потенциалов покрывают токопровод шим порошком с размерам частиц О,О1- -2,ОО мм, на который накладывают металЛическую пластину для подвода электрического потенциала к порощку.

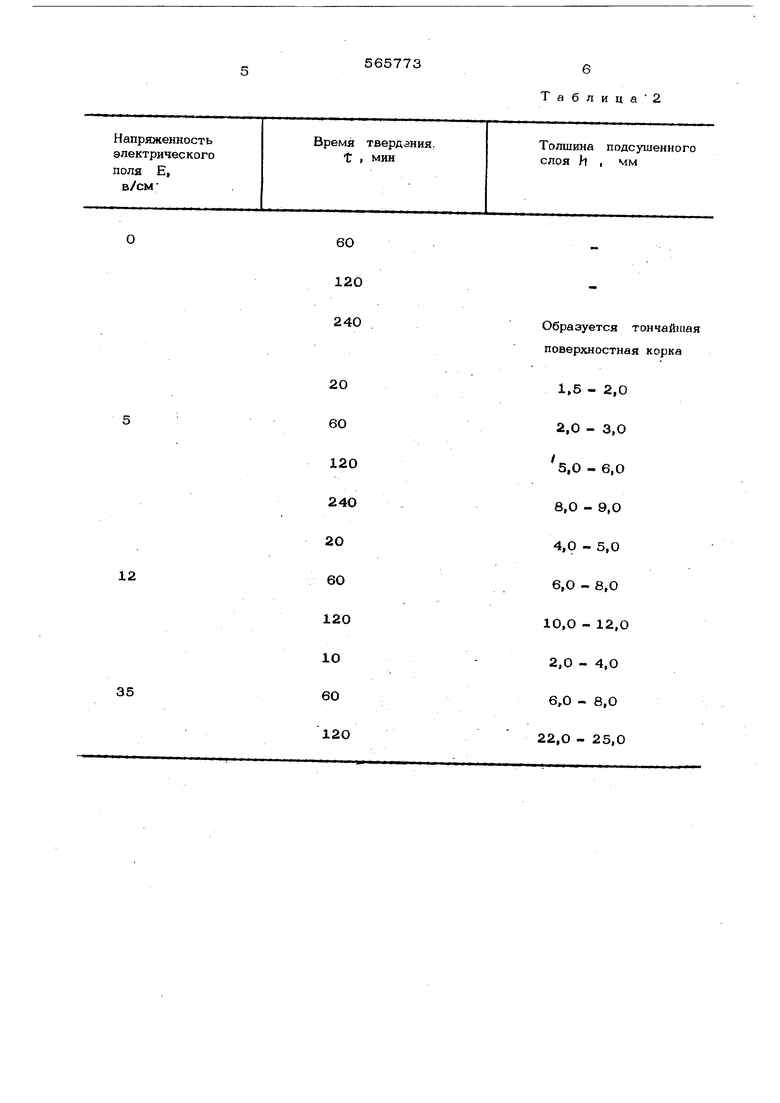

Напряженность постоянного электрического поля следует поддерживать в гфеделах от 4 до 35 в/см в случае применения связую- щих веществ, обладающих удельной электрической проводимостью до 15-10 - 19«10 ом-см (например, жидкое стекло).

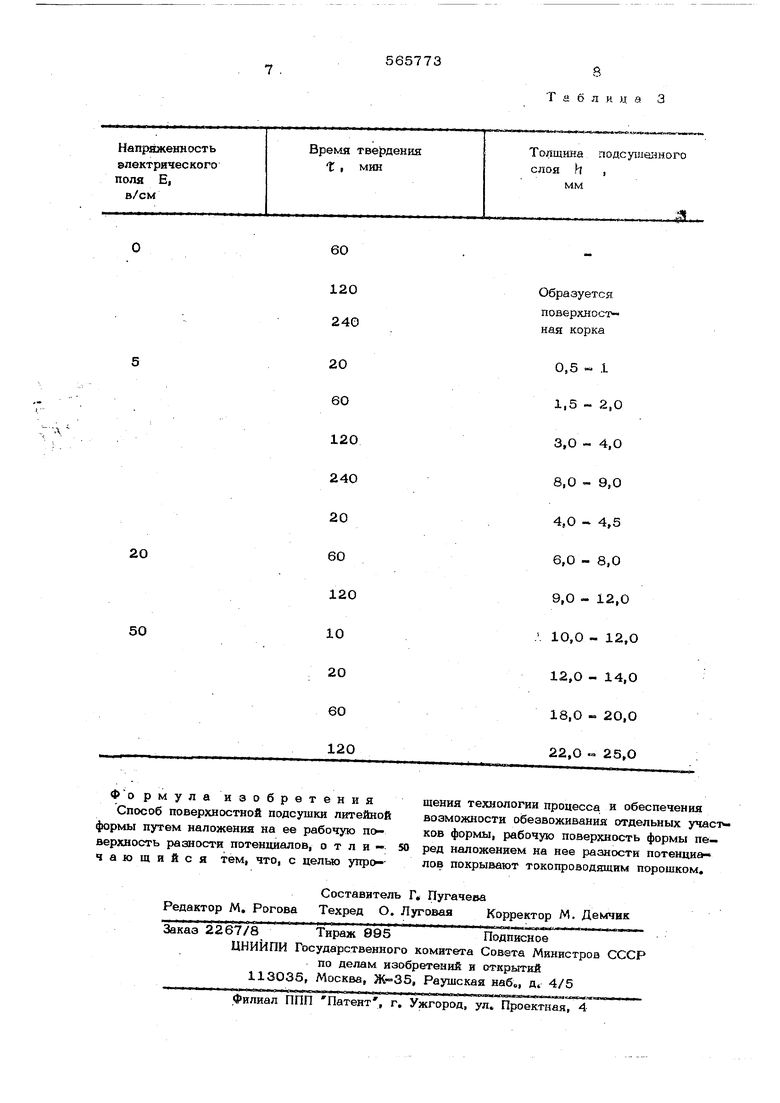

В случае применения связующих веществ, обладающих удельной электрической проводимостью до 7- 10 - .см (например, ССБ), напряженность i постоянного ектрическрго поля следует поддерживать в пределах от 8 в/см до 50 в/см.

В первый момент после включения напряжения через формовочную смесь течет ток, В связи с тем, что зерна кварцевого песка практически неэлектропроводны, проводником $шляется .тонкая пленка связующего вещества на поверхности зерен кварца. Вся затрачиваемая мощность выделяется в виде тепла в тонкой пленке связующего вещества, вызывая интенсивный разогрев его и испарение влаги. Однако через 15-2О сек после начала процесса происходит полное обеэвоживание поверхностного слоя, прилегающе о к аноду, R ток между анодом и катодом резко падаеТе Дальнейшее обезвоживание формы происхощгг за счет электроосмотического перемещения влаги к катоду, роль которого выполняют опока и плита, После завершения процесса поверхности ной подсушки напряжение отключается, металлический анод удаляется и полуформа кантуется, в результате чего токопроводящий порошок высьшается из рабочей полости по- .луформы. В результате увеличения адгезии в электрическом поле поверхность подсушенного слоя покрывается сплошным равномерным слоем частиц токопроводящего порошка ко торые приклеились к зернам кварцевого пес кав Наличие этого слоя позволяет осуществ лять поверхностное модифицирование или легирование в случав использования в качестве токопроводящего порошка различных модификаторов (например, алюминий, магний и ,) иди повышать противопригарные свойства формы (а случае применения графит При необходимости внутренняя рабочая n ве хность полуформы может быть покрыта жидкой противопригарной краской, а .затем порошком модификатором и обезвожена, В этом, случае осуществляется-не только подсушка повфхностного слоя формы, но. и

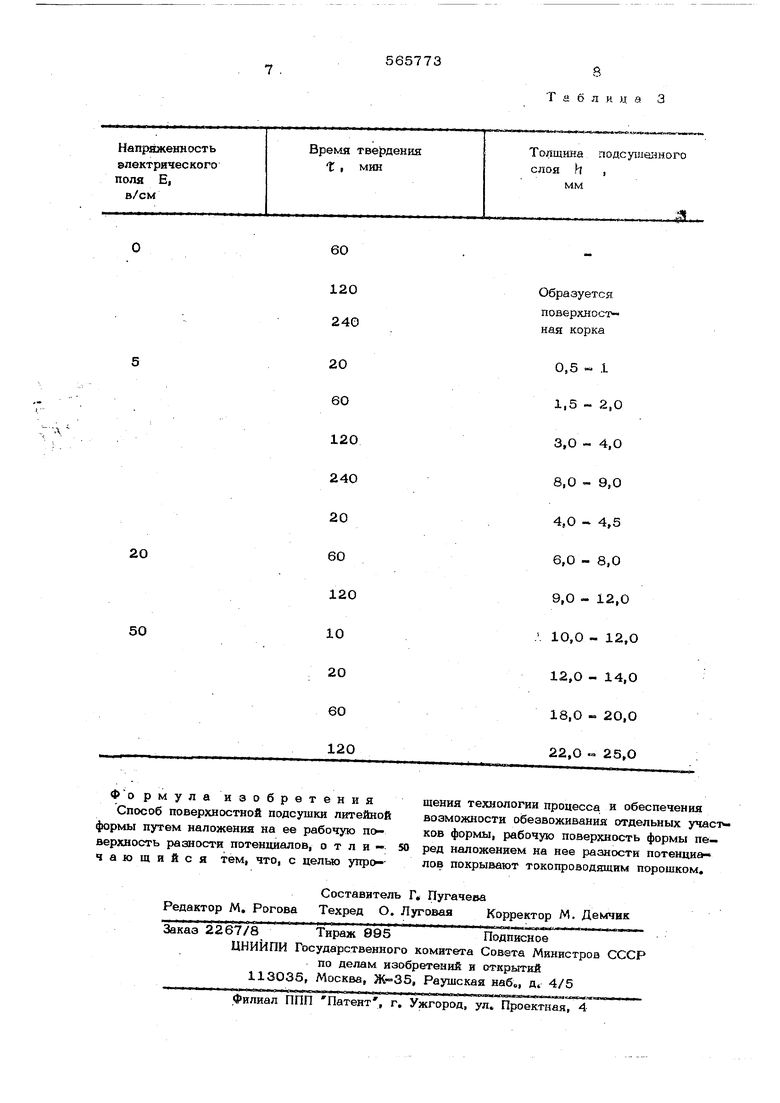

Т а б Лица 1 обезвоживание слоя противопригарной краски и прилипание к ее поверхности порошкаодификатора. Толщина слоя приклеившегося токопроводящегч) порошка зависит от режима подсушки и.колеблется от О,1 до 0,9 мм, В табл. 1 приведены составы формовочных смесей, из которых изготавливают формы, просушенные предлагаемым способом} в табл. 2 приведены режимы подсушки , изготовленной из смеси Ij в табл. 3 - то же, из смеси 2. Предлагаемый способ позволяет одновременно с поверхностным обезвоживанием осу ществлять процесс нанесения на рабочую поверхность антипригарного покрытия или мо дифицируюшей добавки, В случае необходимости можно обезвоживать не всю рабочую поверхность формы, а лишь отдельные ее участки. Это достигается пу тем нанесения на эти участки слоя токопроводяшего порошка. При этом на осталь ной поверхности формы, не покрытой порошк ком, будет отсутствовать электроосмотическаямиграция влаги от анода. Таким образом можно изменять скорость твердения металла в форме и .получать форму с дифференцированными .теплофизическими .И механичеокими свойстйами, .с различной податливостью на ртдельяых участках рабочей поверхности

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных оболочковых форм по постоянной модели | 1978 |

|

SU740383A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2475331C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПРИ ЛИТЬЕ МАГНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2632754C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДИЛЬНЫХ ПЛИТ ДЛЯ ДОМЕННЫХ ПЕЧЕЙ (ВАРИАНТЫ) | 2018 |

|

RU2699430C1 |

| Способ изготовления литейной формы вакуумно-пленочной формовкой | 1987 |

|

SU1572740A1 |

| Способ изготовления магнитной разъемной формы | 1990 |

|

SU1777977A1 |

| Устройство для изготовления оболочковых стержней | 1978 |

|

SU715205A1 |

| Литейная форма | 1974 |

|

SU524598A1 |

| Способ изготовления разъемных магнитных форм и модельная плита для его осуществления | 1986 |

|

SU1388188A1 |

| Устройство для изготовления разъемных магнитных форм из дисперсного ферромагнитного материала | 1984 |

|

SU1228960A1 |

Содержание ингредиентов, вес.%

2

92 91

3

6

4

Таблица2

Время твердения

t , мин

S

Таблица 3

Толщина подсушенного слоя h , мм

..-...-JL

Авторы

Даты

1977-07-25—Публикация

1976-01-04—Подача