Изобретение относится к литейному производству, а именно к вакуумно-пле- ночной формовке при изготовлении отливок из чугуна.

Цель изобретения - улучшение качества отливок и повышение производительности процесса.

Способ изготовления литейной формы включает установку модели, укладку пленки на модель, нанесение на пленку противопригарной краски, изготовление полуформы, удаление модели и

сборку полуформ. В качестве растворителя и дисперсионной среды выступает вода. Связующим материалом является лигносульфонат технический или сульфитно-спиртовая барда плотностью 1,3 г/см3, которые снижают поверхностное натяжение воды и способствуют смачиваемости краской полимерной пленки. В качестве огнеупорного наполнителя выбран графит, так как вследствие своей чешуйчатой структуры он лучше других огнеупорных наполнителей проникает в поры меж/iv песчинками, кроме того, термостойкость графита значительно выше других огнеупорных наполнителей, обычно приме- няемых в противопригарных составах для чугунного литья

Условная вязкость полученного состава должна быть не менее 40 с. При этом условии краска не стекает с по- лимерной пленки. При вязкости более 60 с нанесение краски пульверизацией затруднено.

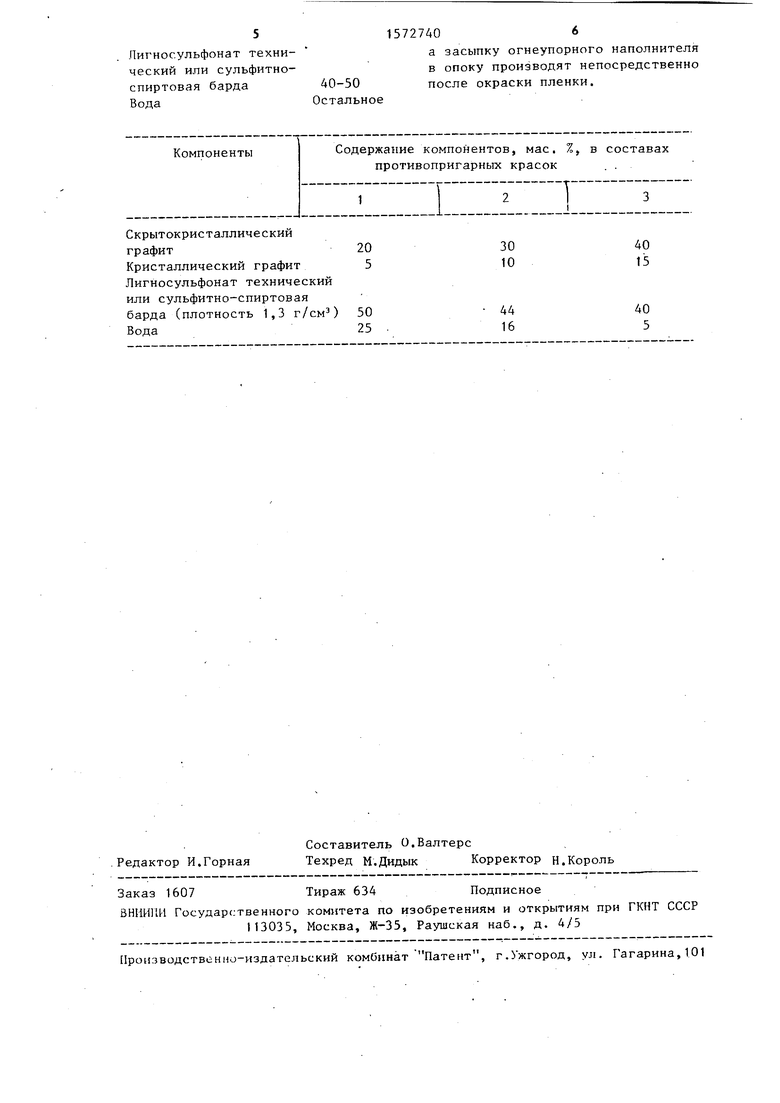

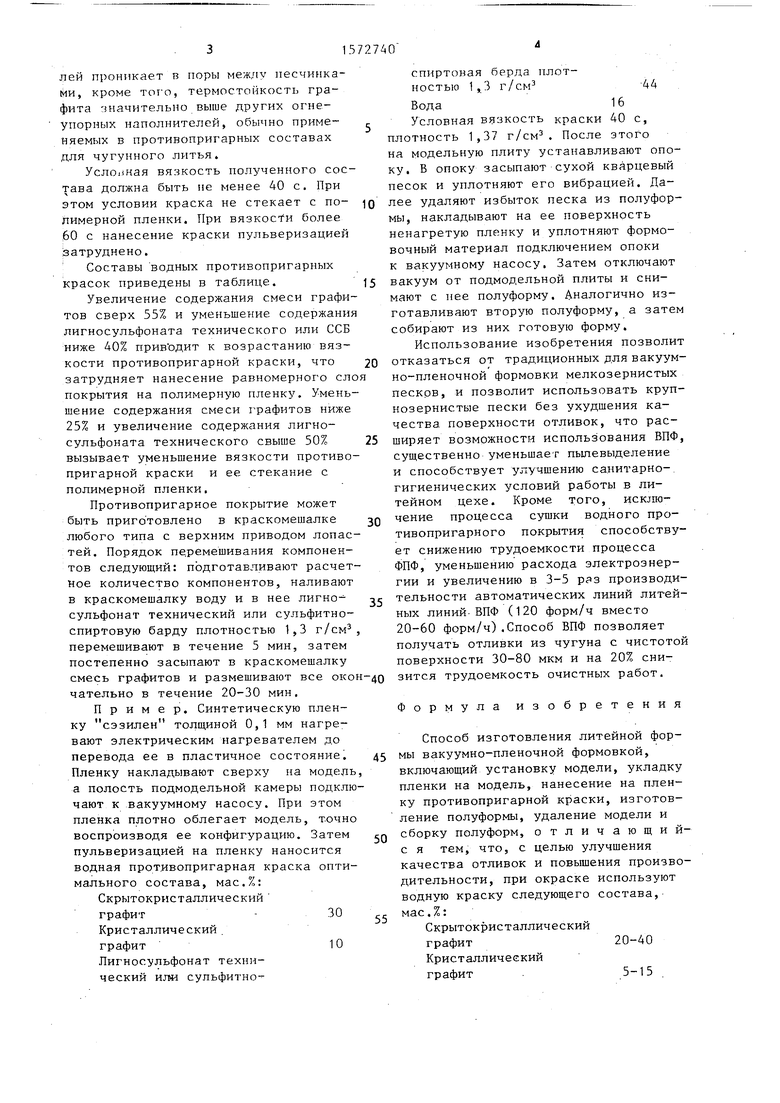

Составы водных противопригарных красок приведены в таблице.

Увеличение содержания смеси графитов сверх 55% и уменьшение содержания лигносульфоната технического или ССБ ниже 40% прив одит к возрастанию вязкости противопригарной краски, что затрудняет нанесение равномерного сло покрытия на полимерную пленку. Уменьшение содержания смеси графитов ниже 25% и увеличение содержания лигносульфоната технического свыше 50% вызывает уменьшение вязкости противопригарной краски и ее стекание с полимерной пленки.

Противопригарное покрытие может быть приготовлено в краскомешалке любого типа с верхним приводом лопастей. Порядок перемешивания компонентов следующий: подготавливают расчетное количество компонентов, наливают в краскомешалку воду и в нее лигно- сульфонат технический или сульфитно- спиртовую барду плотностью 1,3 г/см3, перемешивают в течение 5 мин, затем постепенно засыпают в краскомешалку смесь графитов и размешивают все окон чательно в течение 20-30 мин.

Пример. Синтетическую пленку сэзилен толщиной 0,1 мм нагревают электрическим нагревателем до перевода ее в пластичное состояние. Пленку накладывают сверху на модель, а полость подмодельной камеры подключают к вакуумному насосу. При этом пленка плотно облегает модель, точно воспроизводя ее конфигурацию. Затем пульверизацией на пленку наносится водная противопригарная краска оптимального состава, мас.%: Скрытокрнсталлический графит- 30

Кристаллический

графит10

Лигносульфонат технический или сульфитно

5

0 5

о с о

5 Q

5

спиртовая берда плотностью 1,3 г/см344

Вода16

Условная вязкость краски 40 с, плотность 1,37 г/см3. После этого на модельную плиту устанавливают опоку. В опоку засыпают сухой кварцевый песок и уплотняют его вибрацией. Далее удаляют избыток песка из полуформы, накладывают на ее поверхность ненагретую пленку и уплотняют формовочный материал подключением опоки к вакуумному насосу. Затем отключают вакуум от подмодельной плиты и снимают с нее полуформу. Аналогично изготавливают вторую полуформу, а затем собирают из них готовую форму.

Использование изобретения позволит отказаться от традиционных для вакуум- но-пленочной формовки мелкозернистых песков, и позволит использовать крупнозернистые пески без ухудшения качества поверхности отливок, что расширяет возможности использования ВПФ, существенно уменьшав г пылевыделение и способствует улучшению санитарно- гигиенических условий работы в литейном цехе. Кроме того, исключение процесса сушки водного противопригарного покрытия способствует снижению трудоемкости процесса ФПФ, уменьшению расхода электроэнергии и увеличению в 3-5 раз производительности автоматических линий литейных линий ВПФ (120 форм/ч вместо 20-60 форм/ч).Способ ВПФ позволяет получать отливки из чугуна с чистотой поверхности 30-80 мкм и на 20% снизится трудоемкость очистных работ.

Формула изобретения

Способ изготовления литейной формы вакуумно-пленочной формовкой, включающий установку модели, укладку пленки на модель, нанесение на пленку противопригарной краски, изготовление полуформы, удаление модели и сборку полуформ, отличающий- с я тем, что, с целью улучшения качества отливок и повышения производительности, при окраске используют водную краску следующего состава, мае.%:

Скрытокристаллический

графит20-40

Кристаллический

графит5-15

Пигносульфонат технический или сульфитно- спиртовая барда Вода

15727406

а засыпку огнеупорного наполнителя в опоку производят непосредственно 40-50 после окраски пленки. Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие литейных форм и стержней | 1990 |

|

SU1759520A1 |

| Противопригарное покрытие для вакуумно-пленочной формовки | 1982 |

|

SU1102653A1 |

| Способ формовки | 1990 |

|

SU1740100A1 |

| Противопригарное покрытие для изго-ТОВлЕНия лиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU850255A1 |

| Способ вакуумно-пленочной формовки | 1990 |

|

SU1688969A1 |

| Способ вакуумно-пленочной формовки | 1979 |

|

SU859011A1 |

| СПОСОБ НАНЕСЕНИЯ СИНТЕТИЧЕСКОЙ ПЛЕНКИ НА МОДЕЛЬ ПРИ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКЕ | 1991 |

|

RU2020028C1 |

| СПОСОБ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 2011 |

|

RU2464121C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020026C1 |

| Способ изготовления литейных форм вакуумной формовкой | 1985 |

|

SU1281337A1 |

Изобретение относится к литейному производству, а именно к вакуумно-пленочной формовке при изготовлении отливок из чугуна. Цель изобретения - улучшение качества отливок и повышение производительности процесса. Способ изготовления литейной формы включает установку модели, укладку пленки на модель, нанесение на пленку противопригарной краски, изготовление полуформы, удаление модели и сборку полуформ. При окраске используется водная краска следующего состава, мас.%: скрытокристаллический графит 20 - 80, кристаллический графит 5 - 15, лигносульфонат технический или сульфитно-спиртовая барда 40 - 50, вода остальное, а засыпку огнеупорного наполнителя в опоку производят непосредственно после окраски пленки. Реализация способа изготовления литейных форм вакуумно-пленочной формовкой позволяет отказаться от традиционных для вакуумно-пленочной формовки мелкозернистых песков, а использовать крупнозернистые пески без ухудшения качества поверхности отливок, что расширяет возможности использования ВПФ, существенно уменьшает пылевыделение и способствует улучшению санитарно-гигиенических условий работы в литейном цехе.

Скрытокристаллический

графит20

Кристаллический графит 5

Лигносульфонат технический

или сульфитно-спиртовая

барда (плотность 1,3 г/см3) 50

Вода25

30 10

40 15

44 16

40 5

| Создание участка вакуумно-пле- ночной формовки и отработка технологии для производства отливок на Целиноградском чугунолитейном заводе: Отчет по НИР, № гос | |||

| регистрации ВНТИЦ 01820071107 | |||

| - Ростов-на-Дону, 1986. |

Авторы

Даты

1990-06-23—Публикация

1987-11-17—Подача