Изобре Г ение относится к литейному производству, в частности к способам и устройствам для изготовления магнитных разъемных форм.

Целью изобретения является уменьшение трудоемкости изготовления форм и увеличение срока службы моделей.

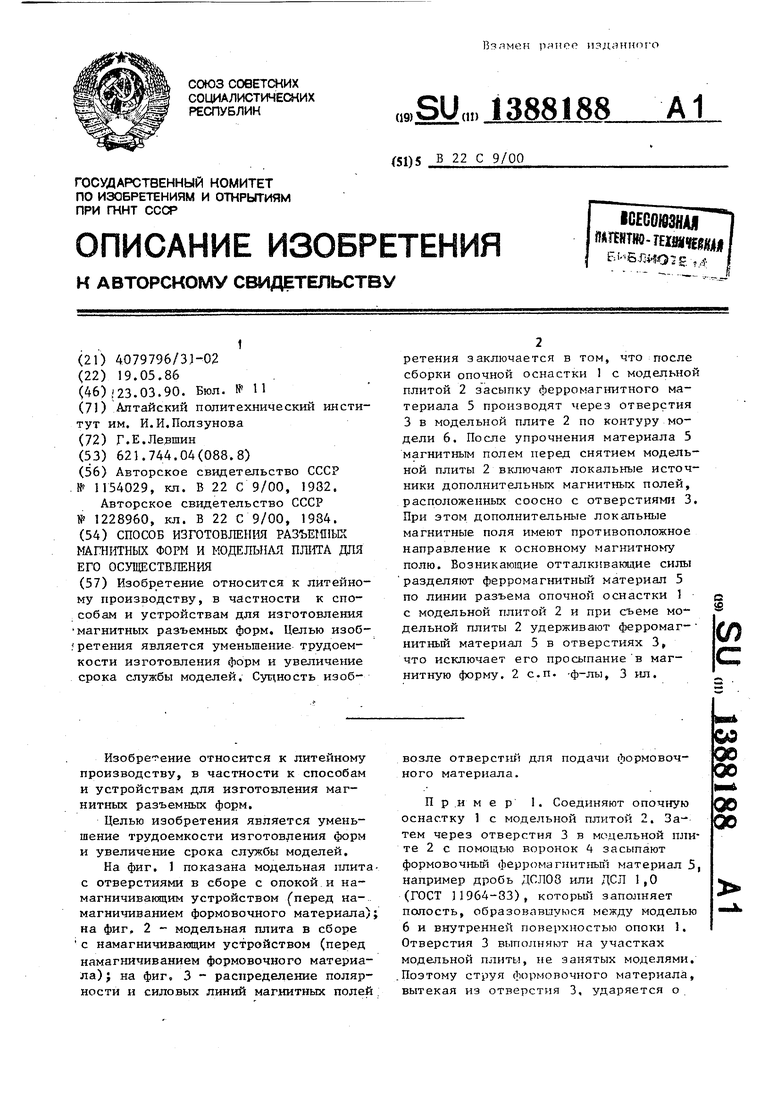

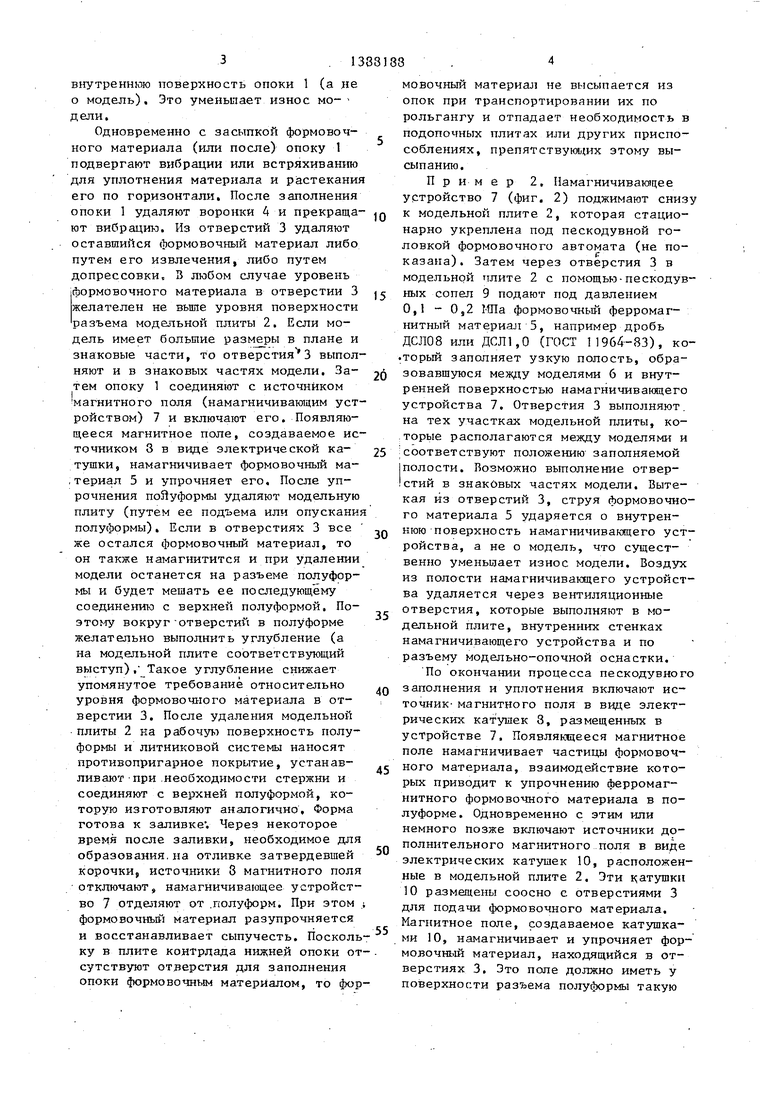

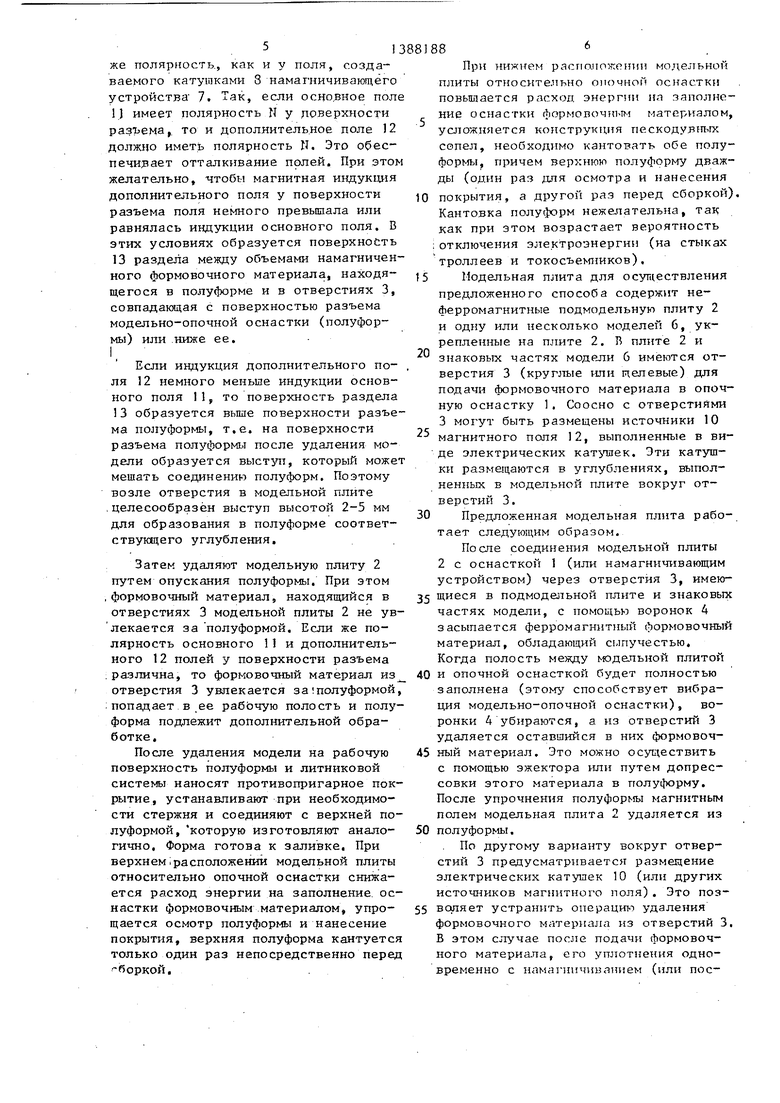

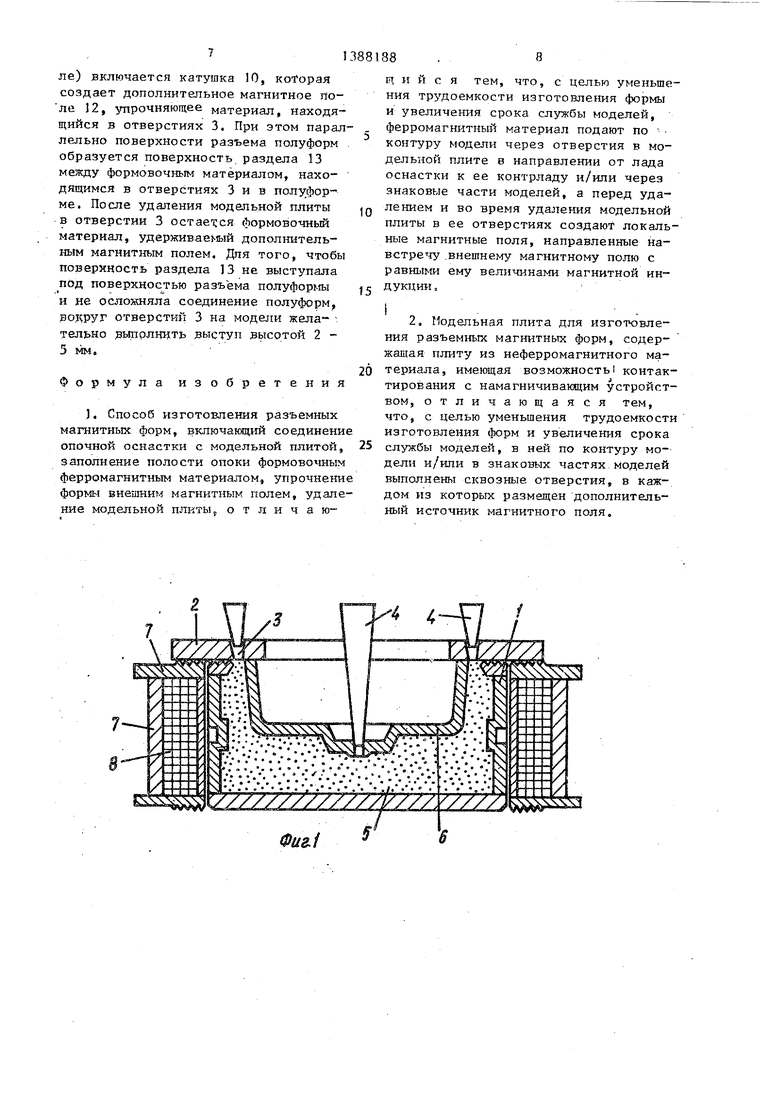

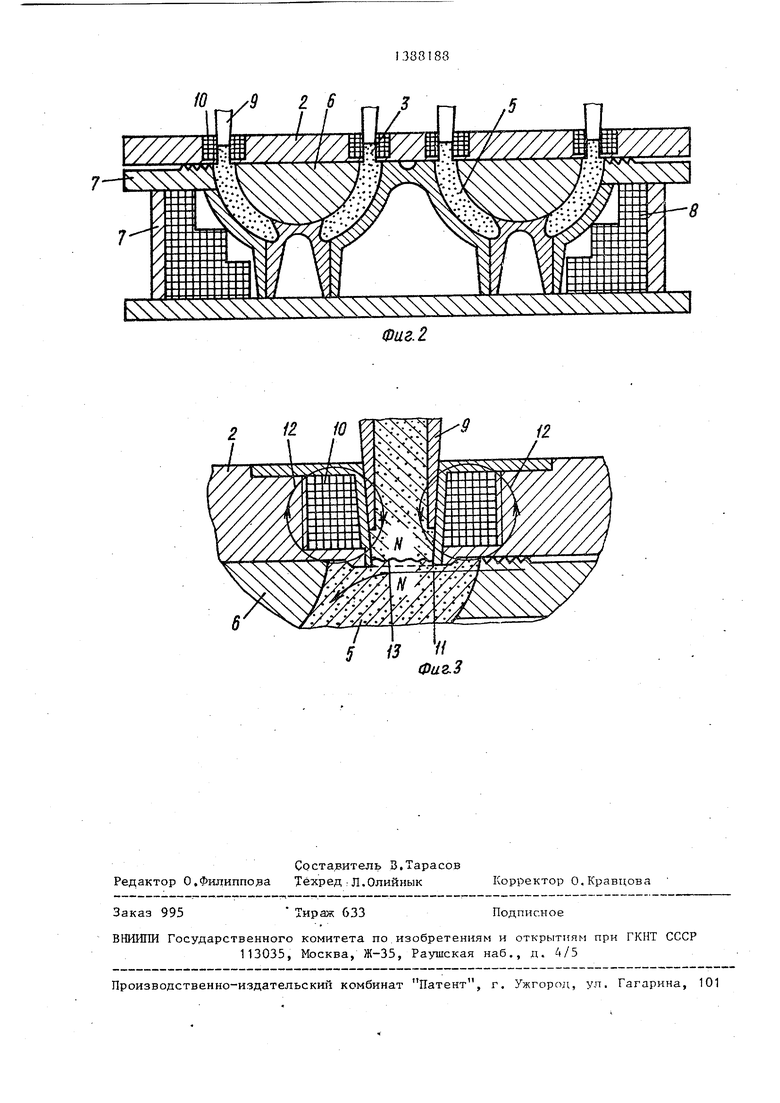

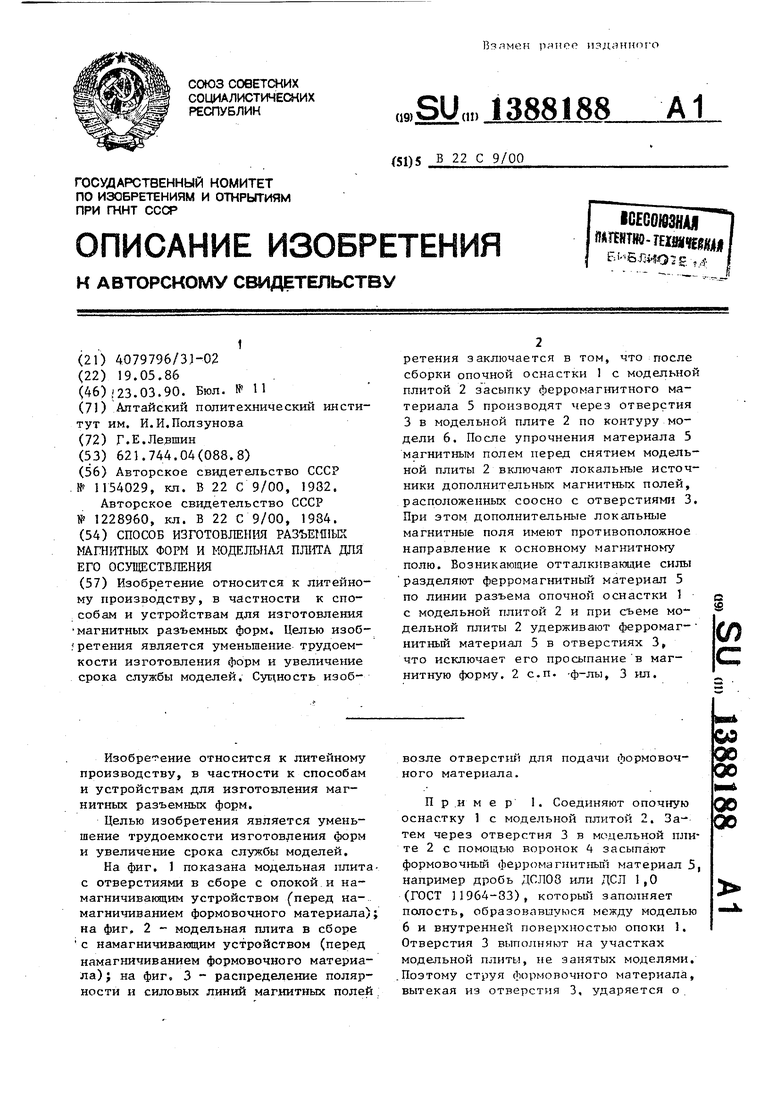

На фиг. 1 показана модельная плита- с отверстиями в сборе с опокой и намагничивающим устройством (перед намагничиванием формовочного материала); на фиг, 2 - модельная плита в сборе с намагничивающим устройством (перед намагничиванием формовочного материала) j на фиг. 3 - распределение полярности и силовых линий магнитных полей .

возле отверстш) для подачи формовочного материала.

П р .и м е р 1. Соединяют опочную оснастку 1 с модельной плитой 2. Затем через отверстия 3 в модельной плите 2 с помощью воронок 4 засыпают формовочный ферр(5магнитньш материал 5, например дробь ДСЛ08 или ДСЛ 1,0 (ГОСТ 11964-33), который заполняет полость, образовавшуюся между моделью 6 и внутренней поверхностью опоки 1. Отверстия 3 выполняют на участках модельной плиты, не запятых моделями. .Поэтому струя фоу мовочного материала, вытекая из отверстия 3, ударяется о

&9 00 00

00 00

3. 13

внутреннюю поверхность опоки 1 (а не о модель). Это уменьшает износ мо- дели.

Одновременно с засыпкой формовочного материала (или после) опоку 1 подвергают вибрации или BCTpHXMBaHino для уплотнения материала и растекания его по горизонтали. После заполнения опоки 1 удаляют воронки 4 и прекращают вибрацш-з. Из отверстий 3 удаляют оставшийся формовочный материал либо путем его извлечения, либо путем допрессовки, В любом случае уровень формовочного материала в отверстии 3 желателен не вьше уровня поверхности разъема модельной плиты 2, Если модель имеет большие размеры в плане и знаковые части, то отверстия 3 выполняют и в знаковых частях модели. Затем опоку 1 соединяют с источником магнитного поля (намагничивающим устройством) 7 и включают его. Появляющееся магнитное поле, создаваемое источником 8 в виде электрической катушки, намагничивает формовочньй ма- ,териал 5 и упрочняет его. После упрочнения поЯуформы удаляют модельную плиту (путем ее подъема или опускани полуформы). Если в отверстиях 3 все же остался формовочный материал, то он также намагнитится и при удалении модели останется на разъеме полуформы и будет меиать ее последующему соединению с верхней полуформой. Поэтому вокруг отверстий в полуформе желательно выполнить углубление (а на модельной плите соответствующий выступ) . Такое углубление снижает упомянутое требование относительно уровня формовочного материала в отверстии 3. После удаления модельной плиты 2 на рабочую поверхность полуформы и литниковой системы наносят противопригарное покрытие, устанавливают -при .необходимости стержни и соединяют с верхней полуформой, которую изготовляют аналогично. Форма готова к заливке . Через некоторое время после заливки, необходимое для образования.на отливке затвердевшей корочки, источники 8 магнитного поля отключают, намагничивающее устройство 7 отделяют от .полуформ. При этом формовочный материал разупрочняется и восстанавливает сыпучесть. Посколь ку в плите контрлада нижней опоки от сутствуют отверстия для заполнения опоки формовочным материалом, то фор

5

0

5

0

5

0

5

0

мовочный материал не высыпается из опок при транспортировании их по рольгангу и отпадает необходимость в подопочных плитах или других приспособлениях, препятствующих этому высыпанию.

Пример 2. Намагничиваю1цее устройство 7 (фиг. 2) поджимают снизу к модельной плите 2, которая стационарно укреплена под пескодувной головкой формовочного автомата (не показана) . Затем через отверстия 3 в модельной плите 2 с помощью-пескодувных сопел 9 подают под давлением О, - 0,2 1Ша формовочный ферромагнитный материал 5, например дробь ДСЛ08 или ДСЛ1,0 (ГОСТ 11964-83), ко- .торый заполняет узкую полость, образовавшуюся между моделями 6 и внутренней поверхностью намагничивающего устройства 7. Отверстия 3 выполняют. на тех участках модельной плиты, которые располагаются между моделями и соответствуют положению заполняемой полости. Возможно выполнение отверстий в знаковых частях модели. Вытекая из отверстий 3, струя формовочного материала 5 ударяется о внутреннюю поверхность намагничивающего устройства, а не о модель, что существенно уменьшает износ модели. Воздух из полости намагничивающего устройства удаляется через вентиляционные отверстия, которые выполняют в модельной плите, внутренних стенках намагничивающего ycTpoficTBa и по разъеьгу модельно-опочной оснастки.

По окончании процесса пескодувного заполнения и уплотнения включают источник- магнитного поля в виде электрических катушек 8, размещенных в устройстве 7. Появлякщееся магнитное поле намагничивает частицы формовочного материала, взаимодействие которых приводит к упрочнению ферромагнитного формовочного материала в полуформе. Одновременно с этим или немного позже включают источники дополнительного магнитного поля в виде электрических катушек 10, расположенные в модельной плите 2. Эти катушки 10 размещены соосно с отверстиями 3 для подачи формовочного материала. Магнитное поле, создаваемое катушками 10, намагничивает и упрочняет фор- МОВОЧН1.1Й материал, находящийся в отверстиях 3. Это поле должно иметь у поверхности разъема полус юрмы такую

51

же полярность., как и у поля, создаваемого катушками 8 намагничивающего устройства 7. Так, если осно;вное поле 1J имеет полярность N у поверхности разъема,, то и дополнительное поле 12 должно иметь полярность N, Это обеспечивает отталкивание полей. При этом желательно, чтобы магнитная индукция дополнительного поля у поверхности разъема поля немного превьппала или равнялась индукции основного поля. В этих условиях образуется поверхность 13 раздела между объемами намагниченного формовочного материала, находя- щегося в полуформе и в отверстиях 3, совпадающая с поверхностью разъема модельно-опочной оснастки (полуфор- мы) или ниже ее.

I,

Если индукция дополнительного по-

ля 12 немного меньше индукции основного поля 11, то поверхность раздела 13 образуется вьше поверхности разъема полуформы, т.е. на поверхности разъема полуформы после удаления модели образуется выступ, который может мешать соединению полуформ. Поэтому возле отверстия в модельной плите , целесообразен выступ высотой 2-5 мм для образования в полуформе соответствующего углубления.

Затем удаляют модельную плиту 2 путем опускания полуформы. При зтом

.формовочный материал, находящийся в отверстиях 3 модельной плиты 2 не увлекается за полуформой. Если же полярность основного 11 и дополнительного 12 полей у поверхности разъема

; различна, то формовочный материал из отверстия 3 увлекается за полуформой,

:попадает в ее рабочую полость и полуформа подлежит дополнительной обработке.

После удаления модели на рабочую поверхность полуформы и литниковой систекы наносят противопригарное покрытие, устанавливают при необходимости стержня и соединяют с верхней полуформой, которую изготовляют анало- гично. Форма готова к заливке. При верхнем фаСПоложений модельной плиты относительно опочной оснастки снижается расход энергии на заполнение, оснастки формовочным материалом, упро- щается осмотр полуформы и нанесение покрытия, верхняя полуформа кантуется только один раз непосредственно перед f)Opкoй.

При нижнем расг1о.пожент и модельной плиты относите.пьно опочной оснастки повышается расход энергии нл заполнение оснастки формовочным материалом усложняется конструкция пескодувных сопел, необходимо кантовать обе полуформы, причем верхнюю полуформу дважды (один раз для осмотра и нанесения покрытия, а другой раз перед сборкой Кантовка полу(}юрм нежелательна, так как при зтом возрастает вероятность ;отключения электроэнергии (на стыках троллеев и токосъемников).

Модельная плита для осуг11ествления предложенного способа содержит неферромагнитные подмодельную плиту 2 и одну или несколько моделей 6, укрепленные на плите 2. П плите 2 и знаковых частях модели G имеются отверстия 3 (круглые или гделевые) для подачи формовочного материала в опоч- ную оснастку 1. Соосно с отверстиями 3 могут быть размещены источники 10 магнитного поля 12, выполненные в виде электрических . Эти катушки размещаются в углублениях, выполненных в модельной плите вокруг отверстий 3.

Предложенная модельная плита работает следующим образом.

После соединения модельной плиты 2 с оснасткой 1 (или намагничивающим устройством) через отверстия 3, имеющиеся в подмодельной плите и знаковых частях модели, с помощью воронок 4 засыпается ферромагнитный формовочный материал, обладающий сыпучестью. Когда полость между модальной плитой и опочной оснасткой будет полностью заполнена (этомз способствует вибрация модельно-опочной оснастки), воронки А убираются, а из отверстий 3 удаляется оставшийся в них формовочный материал. Это можно осуг ествить с помощью эжектора или путем допрес- совки этого материала в полуформу. После упрочнения полуфорьы магнитным полем модельная плита 2 удаляется из полуформы.

. По другому варианту вокруг отверстий 3 предусматривается размещение электрических катушек 10 (или других источников магнитного 1оля) . Это позволяет устранить операцию удаления формовочного материала из отверстий 3 В этом случае после подачи формовочного материала, его уплотнения одновременно с намагничиванием (или пос7

ле) включается катушка 10, которая создает дополнительное магнитное по- ле 12, упрочняющее материал, находящийся в отверстиях 3. При этом параллельно поверхности разъема полуформ образуется поверхность, раздела 13 между формовочным материалом, находящимся в отверстиях 3 и в полуформе. После удаления модель.ной плиты в отверстии 3 остается формовочньй материал, удерживаемый дополнительным магнитным полем. Дпя того, чтоб поверхность раздела 13 не выступала под поверхностью разъёма полуформы и не осложняла соединение полуформ, ВОКРУГ отверстий 3 на модели жела- тельно рыпрл1щть вьтступ высотой 2 - 5 мм.

Формула изобретения

1. Способ изготовления разъемных магнитных форм, включакщий соединение опочной оснастки с модельной плитой, заполнение полости опоки формовочным ферромагнитным материалом, упрочнение формы внешним магнитным полем, удаление модельной ппкты о т л и ч а ю

0

5

8

щ и и с я тем, что, с целью уменьшения трудоемкости изготовления формы и увеличения срока службы моделей, ферромагнитный материал подают по контуру модели через отверстия в модельной плите в направлении от лада оснастки к ее контрладу и/или через знаковые части моделей, а перед удалением и во время удаления модельной плиты в ее отверстиях создают локальные магнитные поля, направленные на- BCTpe iy .внешнему магнитному полю с равными ему величинами магнитной индукции.

2, Модельная плита для изготювле- иия разъемных магнитных форм, содержащая плиту из неферромагнитного материала, имеющая возможность контактирования с намагничивающим устройством, отличающаяся тем, что, с целью уменьшения трудоемкости изготовления форм и увеличения срока

службы моделей, в ней по контуру модели и/или в знаковых частях моделей выполнены сквозные отверстия, в каждом из которых размещен дополнительный источник магнитного поля.

Изобретение относится к литейному производству, в частности к способам и устройствам для изготовления магнитных разъемных форм. Целью изоб- ретения является уменьшение трудоемкости изготовления форм и увеличение срока службы моделей. Сущность изоб- ретения заключается в том, что после сборки опочной оснастки 1 с модельной плитой 2 засыпку ферромагнитного материала 5 производят через отверстия 3 в модельной плите 2 по контуру модели 6. После упрочнения материала 5 магнитным полем перед снятием модельной плиты 2 включают локальные источники дополнительных магнитных полей, расположенных соосно с отверстиями 3. При этом дополнительные локальные магнитные поля имеют противоположное направление к основному магнитному полю. Возникающие отталкивакядие силы разделяют ферромагнитный материал 5 по линии разъема опочной оснастки 1 с модельной плитой 2 и при съеме модельной плиты 2 удерживают ферромаг- нитный материал 5 в отверстиях 3, что исключает его просыпание в магнитную форму. 2 с.п. -ф-лы, 3 ил. I (Л с

Фиг./

h CC VC N CV 4V-CN C

4

12

Составитель З.Тарасов Редактор О,Филиппова Техред:л.Олийиык

Заказ 995

Тираж 633

ВЩИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 ,.

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фиг. 2

12

Фиг.3

Корректор О.Кравцова

Подписное

| Способ изготовления разъемных магнитных форм из ферромагнитного дисперсного материала | 1982 |

|

SU1154029A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для изготовления разъемных магнитных форм из дисперсного ферромагнитного материала | 1984 |

|

SU1228960A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-15—Публикация

1986-05-19—Подача