(54) ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОНЛАСТОВ

Так, например, продукты рашюжения 1,4 бутанциоя - бис (эфира угольной кислоты ангидрвда бензойной кислоты) отрицательно влиякя гш средний молекулярный вес поликарбонатов на основе бисфенола А. Снижение среднего молекуляриого веси ускоряется в зависимости от повышения температуры разложе1мя и повышения концентрации пенообразователя.

Цель изофетения - снижение температуры разложе} ия пенообразователя и йовышение ударной вязкости и прочности при разрьюе пенопластов.

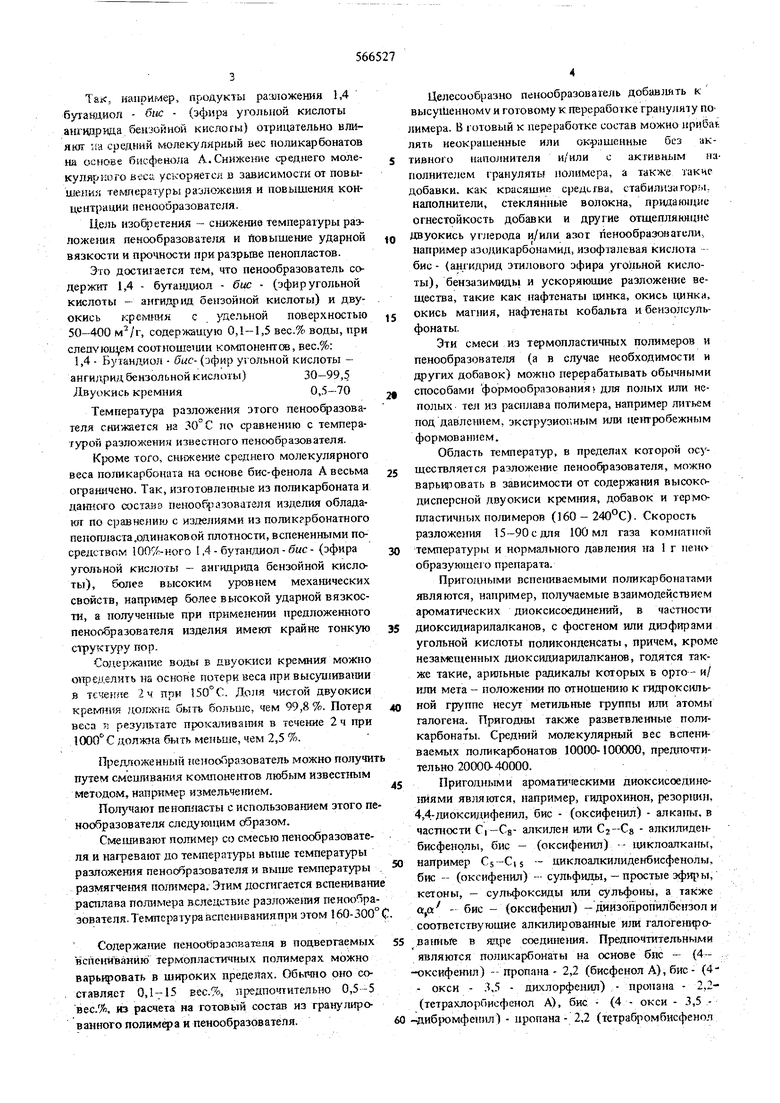

Это достигается тем, что пенообразователь содержит 1,4 - бутандиол - бис (эфир угольной кислоты - а1ггидрид бензойной кислоты) и двуокись KpCMfSHH с удельной поверхностью 50-400 , содержащую 0,1-1,5 вес.% воды, при следующем соотноикчши компонентов, вес.%: 1,4 - Бутандиол - бис- (эфир угольной кислоты ангидрид бензольной кислоты)30-99,5

Двуокись кремния0,5-70

Температура разложения этого пенообразователя снижается на 30° С по сравнению с температурой разложения известного пенообразователя.

Кроме того, снижение среднего молекулярного веса поликарбоната на основе бис-фенола А весьма oipaHiiMeHO. Так, изготовпеш1ые из поликарбоната и данного состава пенообразователя изделия обладаюг по сравнению с изделиями из поликгрбонатного пепопласта,одинаковой плотности, вспененными посредством 1009i- Horo 1,4 - бутандиол - бмс - (эфира угольной кислоты - ангидрида бензойной кислоты), более высоким уровнем механических свойств, например более высокой ударной вязкости, а получен1п 1е при применении предложеююго пенообразователя изделия имеют крайне тонкую структуру пор.

Содержание воды в двуокиси кремния можно о1|Тределить на основе потери веса при выс и1ива1ши в теченпе 2ч при 150°С. Доля чистой двуокиси крегитгия должна быть больше, чем 99,8%. Потеря веса к результате прокаливания в течение 2 ч при , 1000° с должиа быть меньше, чем 2,5 %.

Предложенный пеиооГ)разователь можно получи путем смеил1вакия компонентов любым извеспшш методом, например измельчением.

Получают пенопласты с использова1шем этого пенообразователя следующим образом.

Сме нивают полимер со смесью пенообразователя и нагревают до температуры выше температуры разложения пенообразователя и выше температуры размягчения nojruMepa. Этим досшгается вспенивани расплава полимера вследствие разложения пенообразователя. Температура вспениванияпри этом 160-300

Содержанке пенообразователя в подвергаемых вспениванию термопластичных полимерах можно варьировать в широких пределах. Обычно оно составляет 0,1--15 вес.%, предпочтительно 0,5-5 вес.%, из расчета на готовый состав из rpaHyjMpoванного полимфа и пенообразоватепя.

Целесообразно пенообразователь добавлять к BbicyitieHHOMv и готовому к переработке грануляту полимера. В готовый к переработке состав можно нрнба лять неокрашенные или окрашенные без активного наполнители и/или с активным наполнителем грануляты полимера, а также такие добавки, как красяшие средства, стабилизагоры. наполнители, стеклянные волокна, придающие огнестойкость добавки и другие отщепляющие двуокись углерода и/или азот пенообразователи, например азодикарбонамид, изофталевая кислота бис- (ангидрид этилового эфира угольной кислоты), бензазимидь и ускоряющие разложе1дае вещества, такие как нафтенаты цинка, окись цинка, окись магния, нафтенаты кобальта и бензолсульфонаты.

Эти смеси из термопластичных полимеров и пенообразователя (а в случае необходимости и других добавок) можтю перерабатывать обычными способами формообразования 1 для полых или неполых тел из расплава полимера, например литьем под давлением, экструзиокным шш центробежным формованием.

Область температур, в пределах которой осуществляется разложение пенообразователя, можно варьи}1овать в зависимости от содержаю1Я высокодисперсной двуокиси кремния, добавок и термопластичных полимеров (1бО-240°С). Скорость разложения 15-90 с для 100мл газа комнатной температуры и нормального давления на 1 г иеио образующего препарата.

Пригодными вспениваемыми поликарбонатами являются, например, получаемые взаимодействием ароматических диоксисоедине1шй, в частности диоксидиарилалканов, с фосгеном или дгофирами угольной кислоты поликонденсаты, причем, кроме незамещенных диоксидиарилалканов, годятся также такие, арильные радикалы которых в орто - и/ или мета - положении по отношению к пздроксильной группе несут метильные группы или атомы галогена. Пригодны также разветвленные поликарбонаты. Средний молекулярный вес вспениваемых по.гткарбонатов 10000-100000, предпочтительно 20000-40000.

Пригодными ароматическими диоксисоединенйями являются, например, гидрохинон, резорцин, 4,4-диоксидифенил, бис - (оксифецил) - алканы. в частности Ci-Cg- алкилен шш Cj-Cg - алкилиденбисфенолы, бис - (оксифенил) -- циклоалканы, например Cs-Cjs - диклоалкилидембисфенолы, бис - (оксифенил) - сульфиды,- простые эфиры, кетоны, - сульфоксиды или сульфоны, а также бис - (оксифенил) - диизопропилбе тзол и соответствующие алкилированные или галогенироваш1ь1е в ядре соединения. Предпочтительными являются поликарбонаты на основе бис - (4оксифенил) --пропана - 2,2 (бисфенол А), бис- (4- окси - 3,5 - дачлорфешш) - пропана - 2,2(тетрахлорПисфенол А), бис - (4 - окси - 3,5 иб}юмфенил) - дропана - 2,2 (тстрабромбисфенол А), бис - (4 - оксвднмегилфенил) - пропана - 2,2 (тетраметилбисфенол А), бис - (4 - оксифенил) -циклогексана - 1,1 (бисфенол Z), а также на основе бисфе НОЛОВ с тремя ядрами, как а,с« -1ис-(4оксифенил) - п диизопропилбензол. Пригоднь1ми для вспенива1шя подиамвдами являются продукты конденсации, содержащие повторякщиеся амвдные группы,в качествесоставных частей полимерной цепи. Rx можно получать полимеризацией МОНО-, амино- или монокарбоновой кислоты или лактама, наприм э капролактама, аминоундекановой кислоты лауринлактама, или поликонденсацией диамина, например гексаметилендиамина, триметилгексаметилендиамина, октаметииендиамина с дикарбоновыми кислотами, например адипиновой, дикандикарбоновой, изофталевой, теречфталевой. Вспениваемыми полиэфирами являются на шенные линейные полиэфиры терефталевой кислоты с собственной вязкость19 0,5-1,5дл/г, компонент дккарбоновой кислоты которых состоит из 90 мол.% тереф-рйлевой кислоты, а гликолевый компонент - из 90 мол.% гликолей ряда €2 -С, о; Вспениваемые смеси из полифениленового эфира и полистирола являются термопластичными массами, состоящими из полифениленового эфира и модифищфованного обладающего ударной вязкостью полистирола, содержащего высокодисаерсную эластомерную гелеобразную фазу, диспергированную в полистироле. Полифениле новый эфир состоит из повторяющихся единиц еледующей структуры в которой атом кислорода одной единицы связан с бензольным ядром смежной едигащы, п означает 50 и каждый радикал Q - одновалезпные заместители. из группы атомов водорода, атолтов галогена, углеводородов, радикалов галогеттуглеводородов, оксирадикалов углеводородов и оксирадикалов галргенуглеводородов. Полистирольные смолы получают из полйвинидароматических мономеров, toпример формулы R. где R - водород, алкил или галоген; Z - водород, галоген, алкил; Р - О или целое число 1-5. Пример 1 (сравнительный). 20,0 icr грануляа поликарбоната из бисфенола А с относительной йязкостью 1,287 (0,5%в метш1е1пшорице).тшагельно сушат (в течение 14 ч при Ю5°С) и затем интенсивно смещивают с 200 г азодикарбонамида и 0.2 г (ОЛ вес.% в пересчете на азодикасбокаиад) оловобензолсульфонатв в качестве акпшатора. Эту смесь перерабатьгеают в пенопластовые плиты при помощи машины для,,литья под давлением (например Structomat фирмь Зимаг). Диапазон температуры (по зонам): 250/270/290/300 С; размер плиты 80 см х 400 см; толщина 100 мм; плотность 0,75 форма полностью вспенена. Происходиг незначительное изменение цвета плит в виде так называемых полос ожога. По поперечному и продольному сечевдям плиты имеют определ|енную неравномерную структуру пор. Выреза шьте из середины плит испьпуемью образцы размером 120мм х 15мм х 10мм имеют ударную вязкость (по ДИН 53453 -11 кДж/м ; прочность при разрыве (по ДЯМ 53430) 5Н/мм; теплостойкость (по JSO-R75-A) . П р и м е р 2. А, 20,0 кг гранулята поликарбоната из бисфенола А с относительной вязкостью 1,287 (0,5% растворенного в метнленхлориде) тщательно высушивают (в течение 14 ч при 105° С) и затем инге {снвтю смепжваюг с 378 г 1,4 - буташдаол - бис - (эфнра угольной кислоты - а11гвдри;1а бензойной кислотьО и 162 г SiO2 (двуокисг: кремния) (70:30). При зтом удельная поверхность SiOj, содержащей 0,1 вес.% воды, 50-80 . Эту смесь с маатины для штья под давлением перерабатывают в плиты. Диапазон температуры: 250/270/290/300 С; размер плит 80см х40см; толщина 10мм: плотность 0,75 г/см ; форма плит полностью вспенена; цвет плит не меняется. По поперечному и про.дольному сечегшям плиты имеют paвпo fepнyю структуру пор. Вырезанные из плит образц151 размером 120мм х 15мм х Юмл обладают ударной вязкостью (по ДИН 33453) 35 кДж/м ; прочность при разрьте (по ДМН 53430) 26Н/мм теплостойкость (по JSO-R75) 1 Ш°С Б. 20,0 кг гранулята поликарбоната из бясфенола А с относ-итепьной вязкостью 1,287 (0,5% растворешюго Б метиленхлориде) тщательно высушивают (в тсчение 14ч при 105°С) и затем интенсивно смешивакя с 500 г 1,4 - бутандиол - бис - ( зфира угольной кислоты - ангидрида бензойной кислоты) (2,5 вес.% из расчета на готовую к переработке смесь). Эту смесь перерабатьгеают аналогично приNRpy 2 А. Диапазон темпфатуры : 270/290/310/300° С; размер плит 180x4-0 см;, толщина 10 мм; плотность 0,75 форма плит полностью вспенена; гоет плит не меняется. По продольному сечению на концах пути течения ясно видна неравномррная структура пор. Вырезанные из центра IUIHT образць размером 120мм х 15 мм х 10мм о5ла,иают уда| шй вязкостью (по 53453) 25 кДж/м ; прочность при разрьше (по ДИН 53430-33) 18 ТЕПЛОСТОЙКОСТЬ У5Т. Примерз. 20,0 кг пояиамвдного гранулята, изготовленного поликонденсаштей капролактама тщательно высушивают и смецдшают с 324 г i,4

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕЗАЩИТНАЯ УДАРОСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2439105C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2439099C2 |

| АЛКИЛФЕНОЛ ДЛЯ УСТАНОВЛЕНИЯ МОЛЕКУЛЯРНОГО ВЕСА И СОПОЛИКАРБОНАТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2009 |

|

RU2505556C2 |

| ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ ЧАСТИЦ ПЕНОПЛАСТА, ВЫПОЛНЕННЫЕ ИЗ СПОСОБНЫХ ВСПЕНИВАТЬСЯ, СОДЕРЖАЩИХ НАПОЛНИТЕЛЬ ПОЛИМЕРНЫХ ГРАНУЛЯТОВ | 2004 |

|

RU2371455C2 |

| Формовочная композиция | 1973 |

|

SU584797A3 |

| ВОДНАЯ КОМПОЗИЦИЯ С ЭФФЕКТОМ МЯГКОСТИ НА ОЩУПЬ, ПЕНА СО СВОЙСТВАМИ МЯГКОСТИ НА ОЩУПЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2005 |

|

RU2408638C2 |

| ВСПЕНЕННЫЕ СЛОЖНЫЕ ПОЛИЭФИРЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2482138C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2442804C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2029773C1 |

| Способ получения поликарбонатов | 1974 |

|

SU592362A3 |

Авторы

Даты

1977-07-25—Публикация

1975-08-14—Подача