1

Изобретение относится к транспортирующим устройствам, используемым в аппаратах для тепловой обработки продуктов в банках, например бланшировки рыбы, в рыбной и консервной промышленности.

Известно транспортирующее устройство к аппаратам для тепловой обработки продуктов в банках, содержащее рабочий бесконечный конвейер с носителями для банок, шарнирно укрепленными с возможностью их поворота на 180°, загрузочное и разгрузочное приспособления, каждое из которых выполнено в виде приводимого во вращение барабана с подпружиненными площадками, транспортеры для подачи и отвода банок и подпружиненный толкатель для их загрузки.

Однако такое устройство имеет сложную конструкцию и недостаточно надежно в работе.

С целью повыщения надежности работы и улучщения условий взаимодействия носителей с площадками в описываемом устройстве площадки установлены на рычагах с роликами, а вдоль оси барабанов смонтированы неподвижные плоские профилированные пазовые кулачки, обеспечивающие при взаимодействии с роликами отставание движения площадок относительно движения носителей во время входа их в контакт и опережение - во время выхода из контакта.

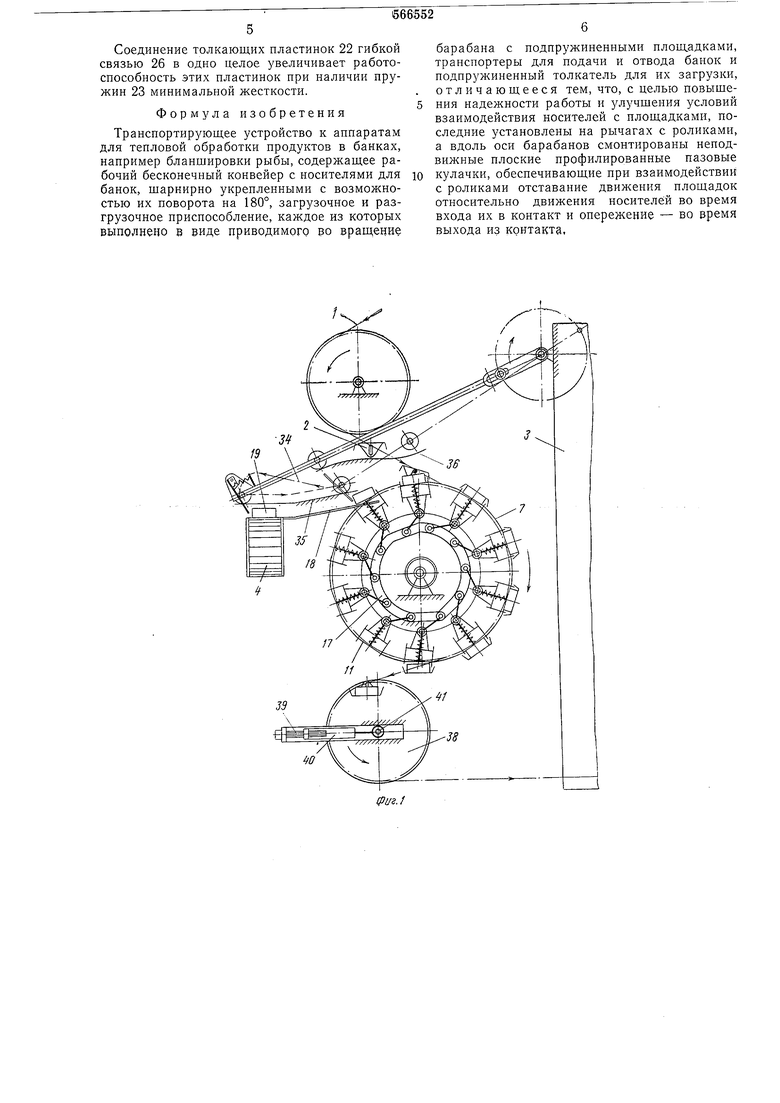

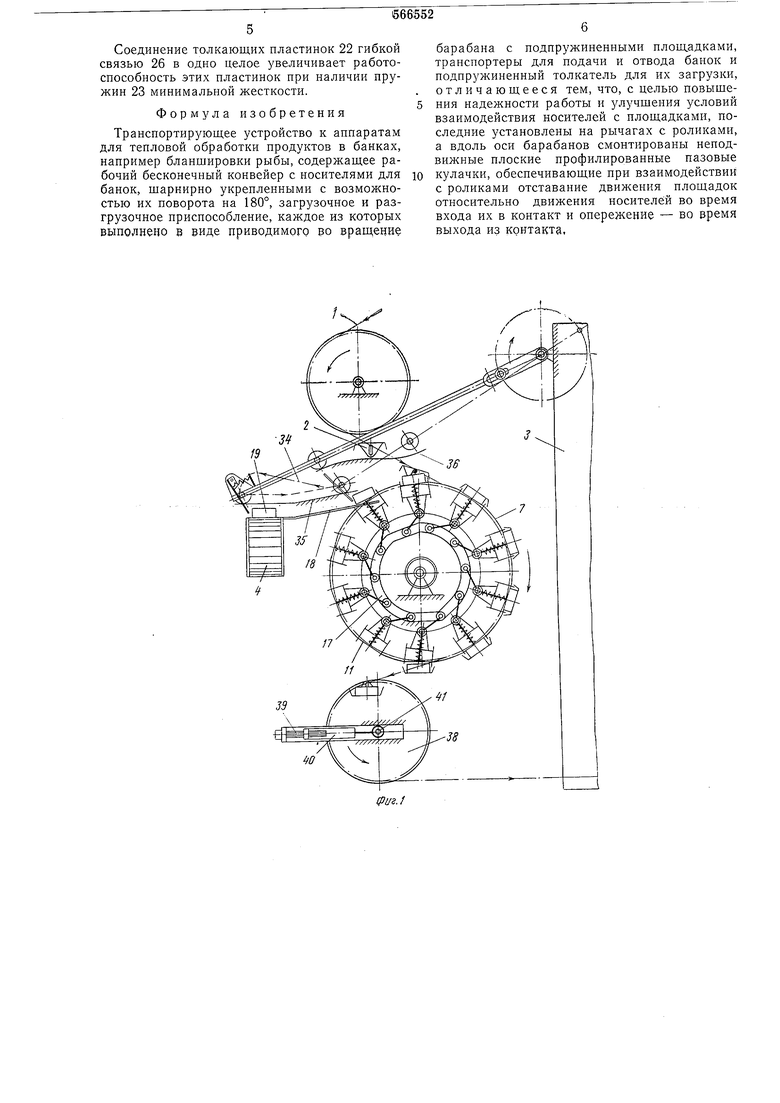

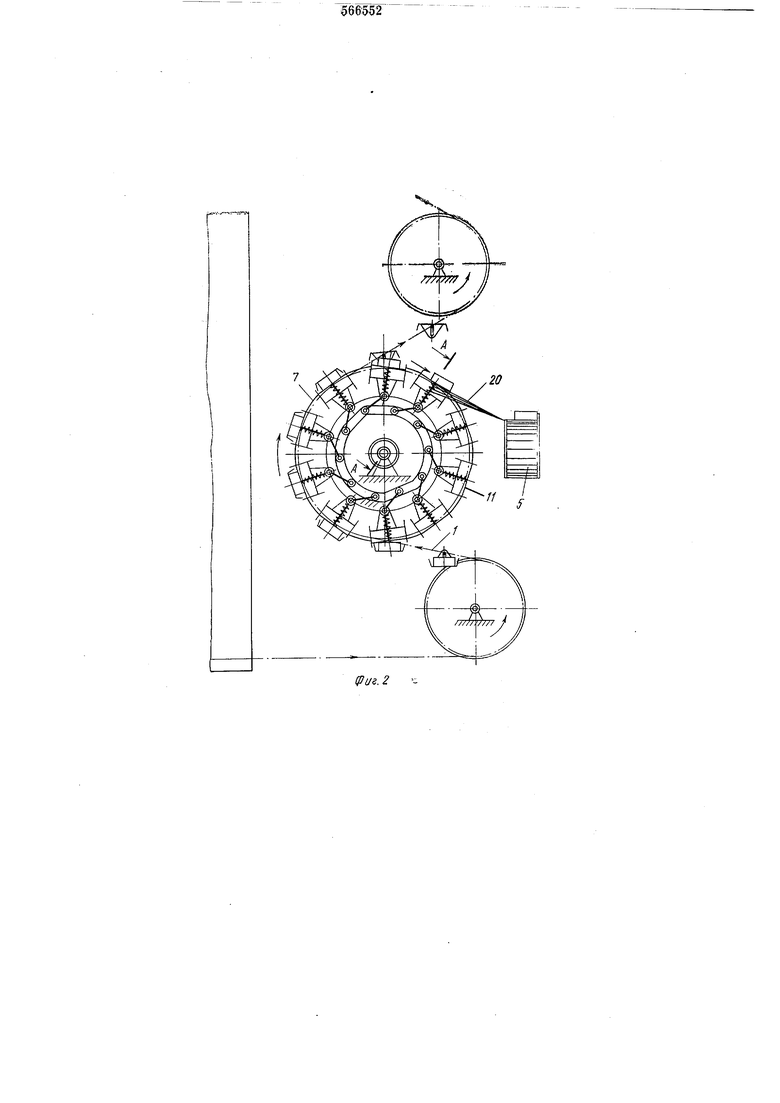

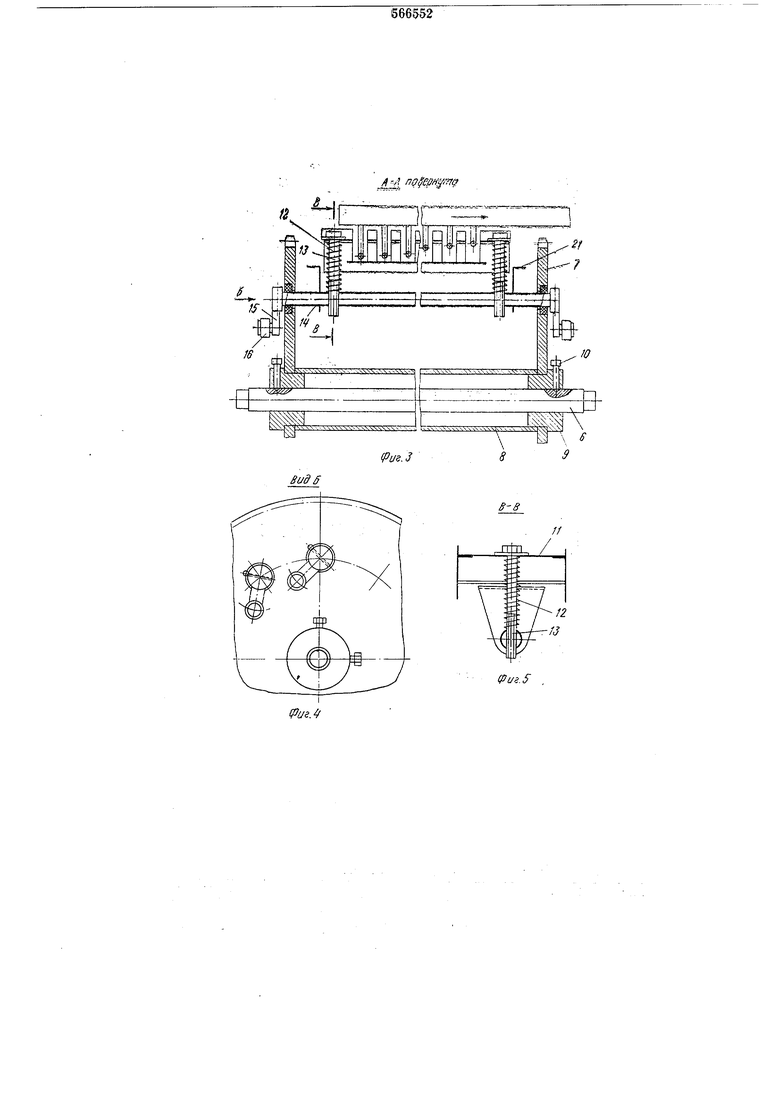

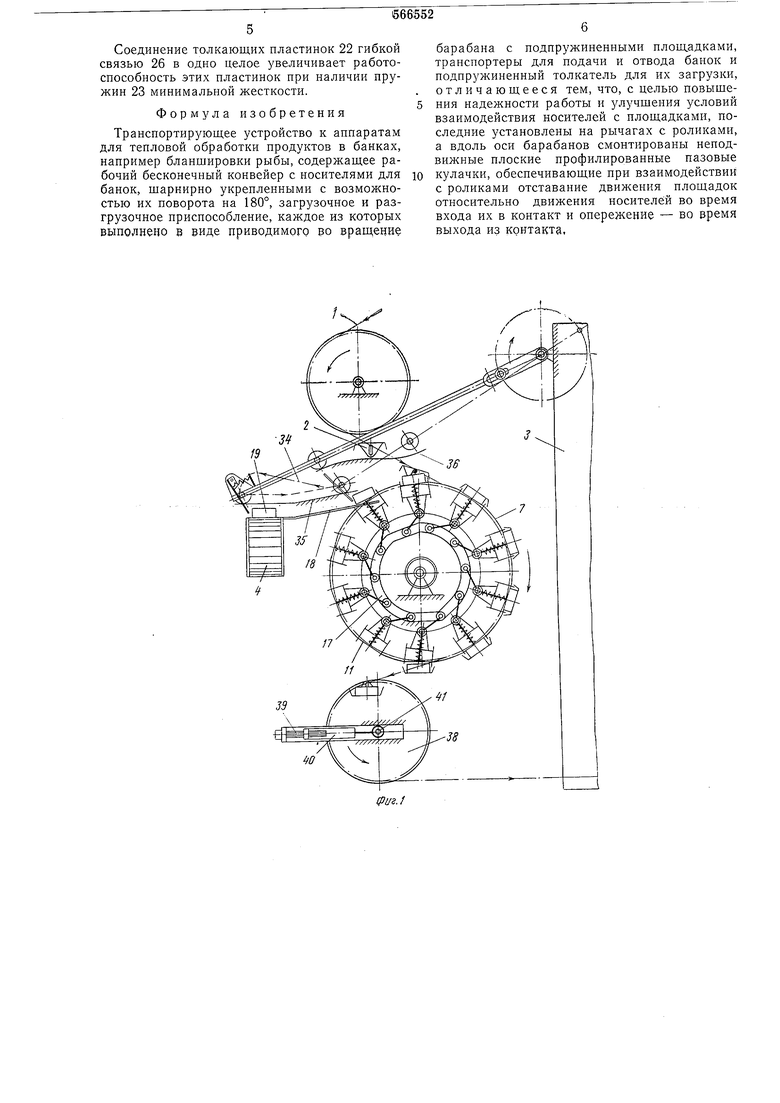

На фиг. 1 схематично изображено загрузочное приспособление предлагаемого транспортирующего устройства к аппаратам для тепловой обработки продуктов в банках; на фиг. 2 - разгрузочное приспособление транспортирующего устройства; на фиг. 3 - разрез по А-А на фиг. 2 (повернуто); на фиг. 4 - вид по стрелке Б на фиг. 3; на фиг. 5 - разрез по В-В на фиг. 3; на фиг. 6 - подпружиненный толкатель; на фиг. 7 - вид по стрелке Г на фиг. 6 (повернуто); на фиг. 8 - разрез по Д-Д на фиг. 7.

Устройство содержит рабочий бесконечный конвейер 1 с щарнирно укрепленными носителями 2 для банок, имеющими возможность поворота на 180° и установленными на противоположных торцах аппарата 3 для тепловой обработки продуктов, загрузочное и разгрузочное приспособления, транспортеры 4 и 5 для подачи и отвода банок и подпружиненный толкатель для их загрузки.

Загрузочное и разгрузочное приспособления имеют аналогичную конструкцию, при этом каждое из них выполнено в виде установленного на оси 6 барабана 7, смонтированного из приводных звездочек, соединительной трубы 8, втулок 9 и прикрепленного к оси 6 с помощью винтов 10. Барабан 7 снабжен площадками 11, укрепленными при помощи пружин 12 на регулируемых направляющих 13, установленных

на осях 14. На концах осей 14 смонтированы рычаги 15 с роликами 16, скользящими в пазовых плоских профилированных кулачках 17, прикрепленных неподвижно к корпусу. Кулачки 17 профилированы так, что они обеспечивают: радиальное перемещение площадок 11, синхронное с движением носителей 2; отставание площадки И от носителя 2 в момент их контакта; опережение площадкой И носителя 2 в момент выхода их из контакта.

Площадки 11 по всей рабочей длине имеют поперечные пазы под стержневые направляющие 18, для направления банок 19 с подающего транспортера 4 на площадки, и под стержневые съемники 20, которые направляют банки на отводящий транспортер 5.

Поскольку носители 2 в пределах всего транспортирующего устройства имеют одинаковую щирину, а незакатанные банки обычно имеют сверху овальную форму, то для обеспечения безотказного поворота группы ширина площадок 11 загрузочного приспособления выполнена меньще щирины носителей 2, а щирина площадок разгрузочного приспособления больще щирины носителей примерно на 10-20%. Это гарантирует точное и безотказное взаимодействие меледу носителями и площадками даже в случае испольозвания деформированных банок. Для ограничения хода носителей на оси 14 установлены ограничители 21.

Толкатель для загрузки банок включает в себя толкающие пластинки 22 с пружинами 23, установленные щарнирно на оси 24 и фиксируемые в крайнем переднем положении упором 25. Толкающие пластинки 22 соединены между собой гибкой связью 26, способствующей увеличению усилия для преодоления случайного повыщенного сопротивления при загрузке.

Привод толкателя выполнен в виде кривощипно-рычажного механизма, включающего рычаги 27, цапфы 28, регулируемые относительно кривощипов 29, установленных на концах вала 30, приводимого в непрерывное движение через звездочку 31. С целью обеспечения возможности настройки движения толкателя звездочка 31 может быть прижата к фланцу вала 30 с помощью болтов 32 и фланца 33.

Необходимое для загрузки банок замкнутое движение толкателя в виде петли 34 достигается использованием кулачкового механизма, содержащего нижний 35 и верхний 36 профилированные кулачки и ролики 37, установленные на рычагах 27.

Так как обработанные банки направляются на транспортер 5 отвода по стержневым съемникам 20, то для обеспечения упорядоченного направления банок съемники 20 установлены в пазах площадок 11 относительно горизонтальной плоскости под углами, возрастающими по направлению движения транспортера 5. В результате образуется спиральная поверхность, по которой банки 19 соскальзывают на транспортер 5 поочередно.

Звездочки 38 для направления бесконечного конвейера 1 с носителями 2 на звездочки загрузочного и разгрузочного барабанов. Конвейер 1 снабжен механизмом затяжки, включающим винт 39 и связанную с ним планку 40, соединенную с осью 41.

Устройство работает следующим образом.

Незакатанные банки с уложенной в них рыбой подаются транспортером 4 в зону загрузки. После прохода в зону загрузки необходимого количества банок отсекатель останавливает поток банок перед зоной загрузки. В это время толкатель, совершающий под действием кривощипов 29, рычагов 27, роликов 37, профилированных кулачков 35 и 36 (приводимых звездочкой 31 от общего привода устройства) обратный ход по петле 34, занимает исходное полол ение и, продолжая движение, перемещает группу банок 19 по стержневым направляющим 18 на очередную площадку 11, на которой банки находятся в нормальном положении, т. е. «вниз дном. После этого толкатель начинает обратное холостое движение по заданной петле 34 для повторения цикла загрузки, а отсекатель банок пропускает в зону загрузки новую группу банок.

Заполненная банками площадка 11, продолжая в составе загрузочного барабана, встречает опускающийся сверху носитель 2, находящийся в положении «вверх дном. Носитель 2, двигаясь синхронно с площадкой 11, накрывает находящиеся на площадке банки и продолл ает совместное с площадкой движение в течение поворота барабана на 180°. После поворота носитель 2 занимает положение «вниз дном, постепенно удаляется от площадки 11 и вместе с банками направляется в камеры аппарата 3 тепловой обработки.

За счет взаимодействия между носителем и площадкой во время входа их в контакт и выхода из контакта, посредством кулачков 17, роликов 16, рычагов 15, соединенных с осью 14, обеспечивается соответственно отставание и опережение движения площадки относительно носителя.

Банки на носителе, движущемся «вниз дном, прощедщие тепловую обработку, поступают к разгрузочному барабану, встречают площадку 11 и вместе с ней в период поворота барабана на 180°. После этого носитель движется дальще в положении «вверх дном, а банки с рыбой остаются на площадке 11 в положении «вниз дном.

При дальнейщем движении разгрузочного барабана, а вместе с ним и площадки 11, стержневые съемники 20 снимают банки с площадки, и они под действием силы тяжести скользят на транспортер 5 отвода в очередности, противоположной направлению транспортера. Это необходимо для упорядоченной и плотной загрузки транспортера, по которому банки направляются для прохождения последующих технологических операций.

Соединение толкающих пластинок 22 гибкой связью 26 в одно целое увеличивает работоспособность этих пластинок при наличии пружин 23 минимальной жесткости.

Формула изобретения

Транспортирующее устройство к аппаратам для тепловой обработки продуктов в банках, например бланшировки рыбы, содержащее рабочий бесконечный конвейер с носителями для банок, щарнирно укрепленными с возможностью их поворота на 180°, загрузочное и разгрузочное приспособление, каждое из которых выполнено в виде приводимого во враидение

барабана с подпружиненными площадками, транспортеры для подачи и отвода банок и подпружиненный толкатель для их загрузки, отличающееся тем, что, с целью повышения надежности работы и улучшения условий взаимодействия носителей с площадками, последние установлены на рычагах с роликами, а вдоль оси барабанов смонтированы неподвижные плоские профилированные пазовые кулачки, обеспечивающие при взаимодействии с роликами отставание движения площадок относительно движения носителей во время входа их в контакт и опережение - во время выхода из контакта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО К АППАРАТАМ ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПРОДУКТОВ В БАНКАХ | 1970 |

|

SU261897A1 |

| Транспортирующее устройство к аппаратам для тепловой обработки продуктов в банках | 1988 |

|

SU1531952A1 |

| МОЙКИ СТЕКЛЯННЫХ БАНОК | 1970 |

|

SU265742A1 |

| Устройство для подачи банок к технологическим машинам | 1981 |

|

SU981106A2 |

| Устройство для транспортирования банок с продуктом в аппаратах для тепловой обработки | 1988 |

|

SU1577755A1 |

| Транспортирующее устройство к аппаратам для тепловой обработки продуктов в банках | 1975 |

|

SU649402A1 |

| АВТОМАТИЧЕСКИЙ РАСФАСОВЩИК ФРУКТОВ (АРФ-1) | 1968 |

|

SU219428A1 |

| Устройство для подачи банок кТЕХНОлОгичЕСКиМ МАшиНАМ | 1979 |

|

SU810559A1 |

| Устройство для загрузки банок | 1975 |

|

SU521880A1 |

| Устройство для тепловой обработки пищевых продуктов в банках | 1984 |

|

SU1204172A1 |

Г

и

jfjv по еунуЩ

(pus.3

S8

Фиг. f

Х/// У/////Х/

L

/.

еид Г fiofefffi/fno.

фиа.в

7

S

IPUZ.6

Авторы

Даты

1977-07-30—Публикация

1975-07-25—Подача