V

з

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для гранулирования порошкообразных материалов | 1982 |

|

SU1095979A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| Аппарат для сушки растворов и суспензий в псевдоожиженном слое | 1982 |

|

SU1076721A1 |

| Аппарат для сушки и гранулирования материалов в кипящем слое | 1977 |

|

SU789148A1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ ПРОДУКТОВ Б КИНЯЩЕМ СЛОЕ | 1973 |

|

SU392964A1 |

| Сушилка для жидких и сыпучих материалов | 1979 |

|

SU840639A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| Устройство для гранулирования или капсулирования сыпучих материалов | 1987 |

|

SU1472116A1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

Изобретение относится к устройствам для гранулирования дисперсных материалов. Целью изобретения является уменьшение пылеуноса. Аппарат содержит корпус 1, газораспределительную решетку 2, патрубки для подачи исходного материала 3 и выгрузки готового продукта 4, подачи псевдоожижающего агента 5 и выхода отработанного газа 6. В верхней части надслоевого пространства на расстоянии 1-1,3 радиуса факела распыла связующего от стенки с входным патрубком установлена вертикальная перегородка 7, нижняя кромка которой имеет волнообразный профиль с углом при впадине, равным углу раскрытия факела распыла. Форсунки 8 для ввода связующего установлены вдоль перегородки таким образом, что срез сопла совпадает с нижней кромкой перегородки в центре впадины волнообразного профиля. Такая конструкция обеспечивает создание сплошной жидкостной завесы между перегородкой и слоем, пылеунос в аппарате при гранулировании с использованием мелкой фракции снижается на 25-30%. 1 табл., 1 ил.

«ЧИТ f

Изобретение относится к технике гранулирования дисперсных матерка- . ов и может быть использовано .в хи ической,- фармацевтической, хтащевой промыпшенности, производстве минеральных удобрений, Целью изоСрретения является умень-- шение пьшеуноса.

На чертеже схематично изображен ю гфедлагаемый аппарат.

Аппарат состоит из корпуса Л с газораспределительной решеткой 2 Для ввода обрабатешаемого материала пре- дусмотрен патрубок 3, для вывода.го- |5 тОБОго продукта - патрубок 4, пода- ча псевдоожшкающего.агента осуществ- . ляется через патрубок 5 под газорасг. пределительн ;ю решетку 2, вывод отработанного -газа - через патрубок 6, 20 Вблизи; стенки аппарата с входным патрубком 3 в р эрхней части надслоевого пространства на расстоянии, равном 1-1,3 радиуса факела распыла, установлена вертикальная перегородка 7, 25 вдоль которой расположены форсунки 8 для подачи жидкого связующего. Нижняя кррмка вертикальной перегородки имеет волнообразный профиль с углом при впадине,.равным углу раскрытия факелаЗО распыла. Форсунки 8 установлены вдоль перегородки 7 таким образом, что срез сопла совпадает с нижней- кромкой пегородки в центре впадины волнообразного профиля.35

Аппарат работает -еледукшщм образом. ,

Исходньш материал непрерывно загружается в аппарат через патрубок 3 совместно с пылевой фракцией. Поддд

действием потока ожидающего агента, .подаваемого через патрубок 5 под газораспределительную решетку 2, слой материала, находящийся на решетке, псевдоожшсается. Жидкое связующее по- 45 ступает в аппарат из форсунок 8, расположенных вдоль перегородки 7, и распьшяется на поверхность псевдоожи- слоя обрабатываемого материала.

Мелкодисперсные частицы непосредственно после подачи в аппарат оказываются в зоне распыла жидкости из форсунок 8, покрываясь связующим, участвуют в процессе грануляци.и. По- лученный продукт выгружается из аппарата через патрубок 4, отработанный цсевдоожи5К.ющий агент покидает аппарат через патрубок 6,

5

д

5

0

Перегородка 7, расположенная вблизи входного.патрубка (на расстоянии него 1-1,3 радиуса факела распыла связующего), препятствует вьшосу поступающих сухих мелкодисперсных частиц из аппарата потоком -псевдоожи- жающего агента. Частицы не могут покинуть аппарат, минуя псевдоожижен- ный слой или жидкостную завесу между перегородкой и слоем, таким образом, пылеунос из аппарата .уменьшается по сравнению с прототипом на 25-30%.

Предлагаемая конструкция аппарата обеспечивает эффективную работу аппарата при гранулировании материала с использованием мелкой фракции, так как процесс протекает без образования нарост.ов, налипания пылевидных частиц в аппарате и при существенно сниженном пылеуносе (на 25-30%).

Пример. Укрупнение гранул синтетических моющих средств за счет мелкой фракции.

«

Опыты проводят в аппарате, выпол- ненном из оргстекла, с поперечным сечением рабочего пространства в плане 1x0,2 м- Хдпина аппарата 1 м).

Исходный материал загружается в аппарат через патрубок 3. Воздух на псевдоожижении подается под газораспределительную решетку. 2 вентилятором через патрубок 5, а отводится через патрубок 6. В качестве связующего используются компоненты, входяшяе в рецептуру моющих порошков: смесь синто- мида-5 с синтанолом ДС - 10 и раствором КМЦ в жидком стекле. Опыты проводятся в непрерывном режиме. Объем слоя в аппарате поддерживается постоянным и равен 0,048 м , расход исходного материала 2-10- м с. Расход связующей жидкости 6-JO м /с. Расход воздуха на псевдоожижение материала поддерживается около 0,2 м /с. Мелкая пылевая фракция вводится в аппарат вместе с исходным материалом через патрубок 3. Концентрация пылевой фракции в исходном материале (размер частиц менее 0,2 мм) 0,35. Укрупненные гранулы выгружают из аппарата через патрубок 4. Несгранули- рованная пылевая фракция улавливается рукавным фильтром.

Положение вертикальной перегородки 7 в опытах изменяется в засисимос- ти от радиуса факела распыла,

до 1,5 R, Радиус факела распыла 0,05 м.

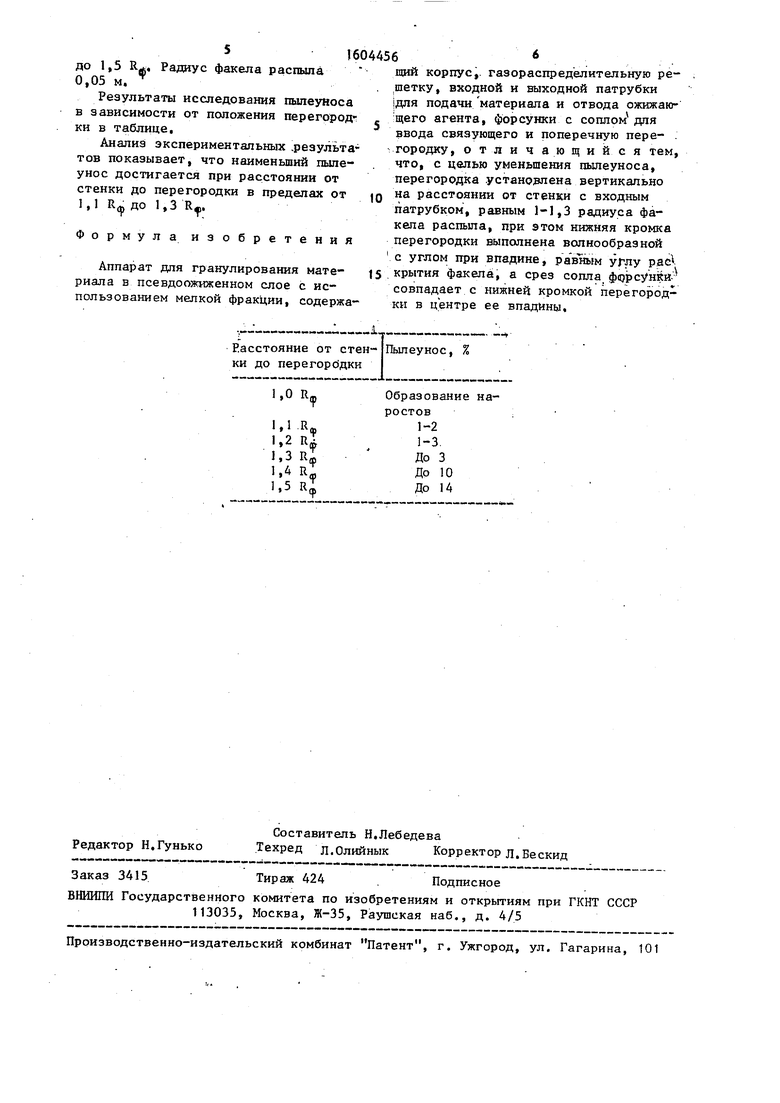

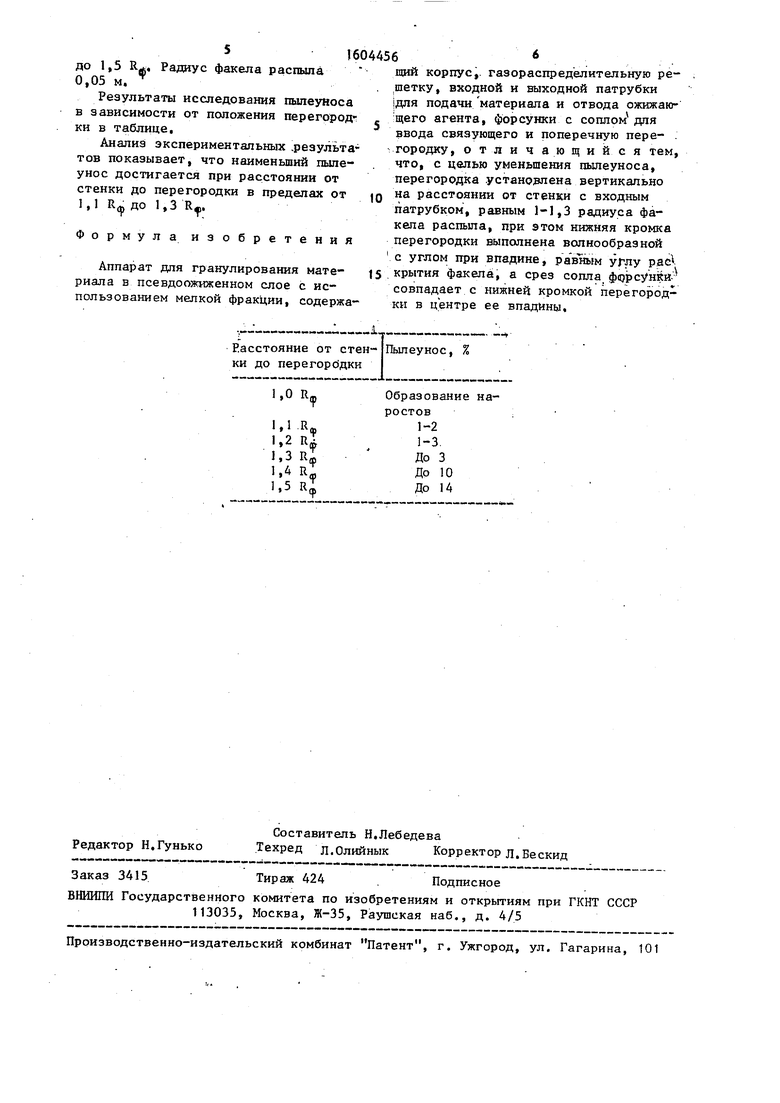

Результаты исследования пьшеуноса в зависимости от положения перегородки в таблице.

Анализ экспериментальных .результатов показывает, что наименьший пьше- унос достигается при расстоянии от стенки до перегородки в пределах от 1,1 до 1,3 R.

Формула изобретения

Аппарат для гранулирования материала в псевдосжиженном слое с использованием мелкой фракции, содержа16

Расстояние от стенки до перегорЬдки

1,0 R

,1 RC ,2 R

,3 R

,4 R, .5 R

f

f

Ф

4456

ищи корпус,, газораспределительную ре- . шетку, входной и выходной патрубки

|для подачи/материала и отвода ожижакг - ;щего агента, форсунки с соплом для

ввода связующего и поперечную пере- . городку, отличающийся тем, что, с целью уменьшения пылеуноса, перегородка установлена вертикально JO на расстоянии от стенки с входным патрубком, равным 1-1,3 радиуса факела распыла, при этом нижняя кромка перегородки выполнена волнообразной с углом при впадине, ра внь{м углу paeV 15.КРЫТИЯ факела, а срез сопла, ф(Орсун1Кй- совпадает с нижней кромкой перегородки в центре ее впадины.

Пылеунос, %

Образование ростов 1-2

1-3. До 3 До 10 До 14

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ ПРОДУКТОВ Б КИНЯЩЕМ СЛОЕ | 0 |

|

SU392964A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-07—Публикация

1987-12-15—Подача