(54) МОДИФИКАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения модифицированного слоя на поверхности отливок | 1984 |

|

SU1235611A1 |

| Лигатура | 1985 |

|

SU1313886A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081179C1 |

| Модифицирующее покрытие для литейной формы | 1983 |

|

SU1105270A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Состав для модифицирования поверхности чугунных отливок в литейной форме | 1985 |

|

SU1274841A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| ФОРМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2556260C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

{

Иаобретенне относится к области литейного производства, в частности к модифици рованшо чугуна магнием для отливки излож юа.

Наиболее распространенным для полу 1еаия .чугуна изложницявляется модификатор, содержащий О,44О,б% металлического маг- ния и О,5---0,8% 75%-ного ферросилиция от веса жидк ого металла lJ,

Известен также модификаторов состав которого входят, %: 0,25fO,3O металлического магния марки МГ-1 или МГ-25 0,6О,7 75%-ного ферросилиция 0,20-0,25 : . криолита (NajAtFj). Проценты всех ком поиектш взяты из расчета на тонну жидкого чугуна ,2.

Однако такой модификатор для обработки жидкого чугуна не обеспечивает в толстостенных отлйвках получение желаемой . . структуры. В частносгиг не обеспечивается ,получение в сгенках изложниц трехзонной -структуры чугуна по форме г-рафитньтх вклю ченийо которая необходима для получения ; ИЗЛОЖНИЦ BmsTOM состояний с минимальным nvfTeSi.bftvfst и термичйскимк напряжепиямя.

2

Э1Ю связано с тем, что модификаторы содержат ферросилиций в большом- количестве, чей нарушается соотношение присаживаем го магния и кремния в жидком чугуне. , Известно, что кремний повышает скорост роста графитных вкгаочений, увеличивает . окончательный их размер и при увеличеннрм количестве его содержания в магниевом чугуне нарушает правильную форму графит- иых включений и способствует; образованию крабовидного и квазипластинчатого графита почта по всей толщине толстостенных отли.вок.

Цель изобретения состоит в. разработке такого состава модификатора для обработки чугуна в ковше, который обеспечил бы получение трехзовьой по форме графита структуры чугука наложницы в штом состоянии

и уменьшваиа питейных и термических

капряженнйа являющихся одним из основных факторов повышения стойкости изложниц из чугуна, обработанного магнием без применения отжига.

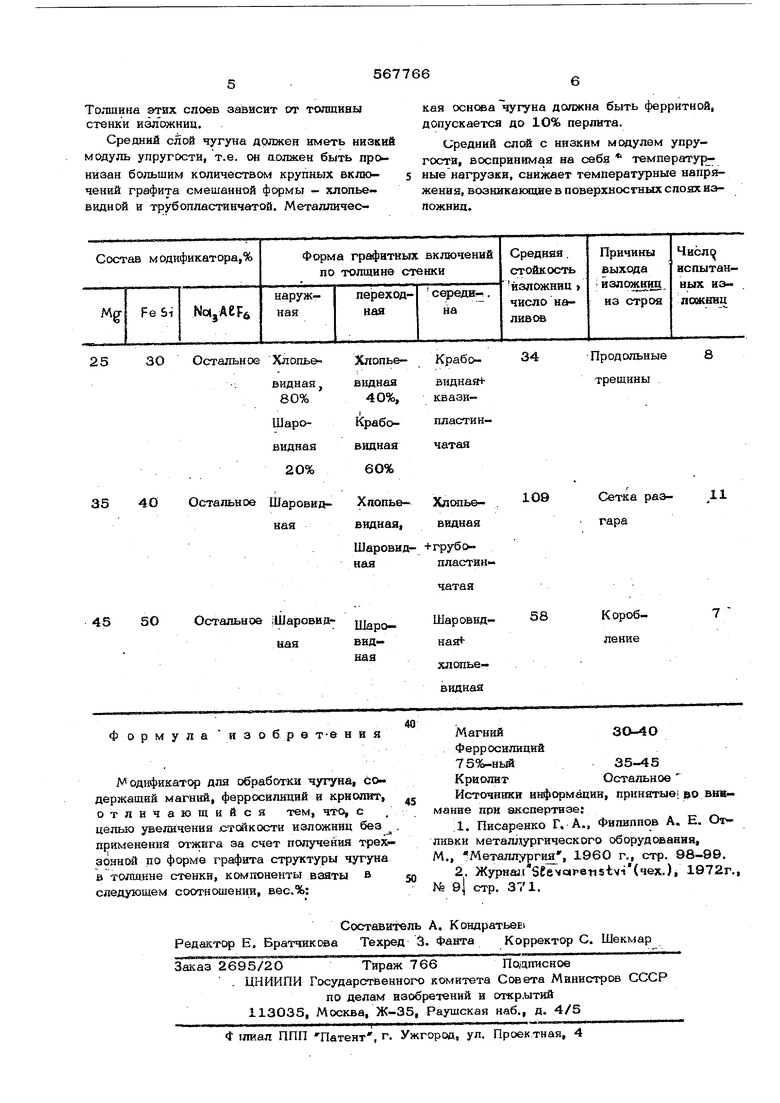

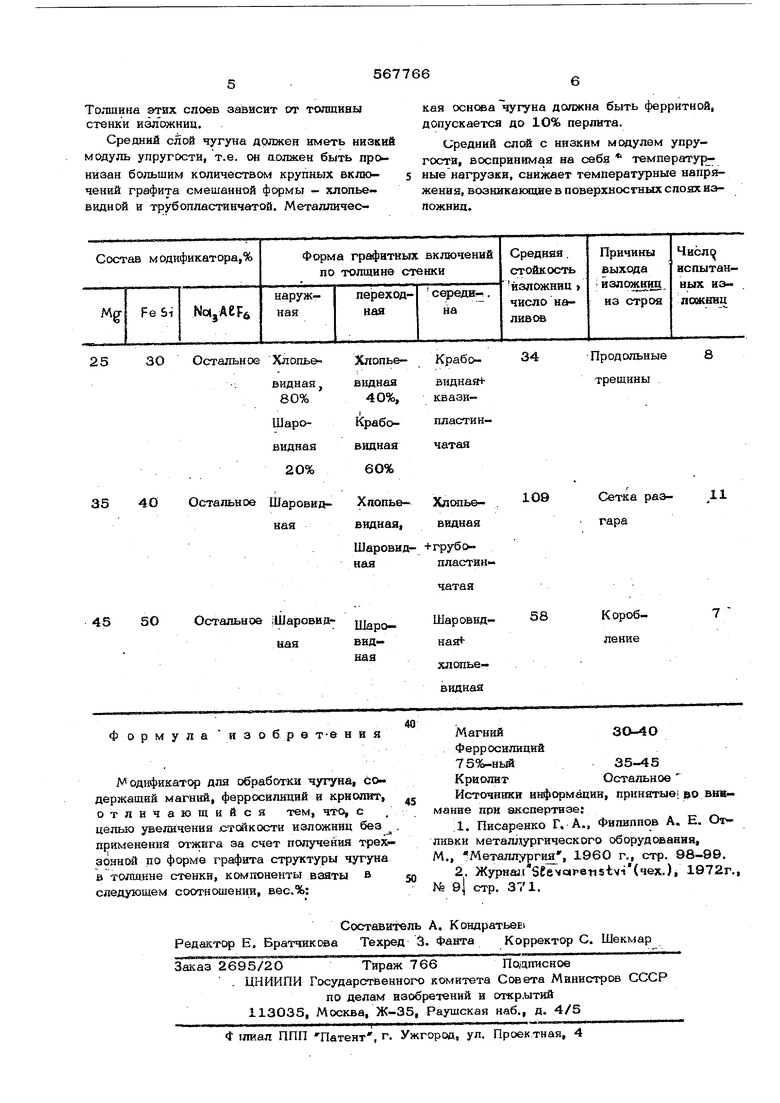

Поставпенная цель достигается тем, что в предлагаемом модификаторе компоненты взяты в следующем i соотношении, Бес.%: Магний ЧЗО-4О Ферросилиций СЙ-75 1.35-45 Криолит Остальное В результате процесса обработки жидко, го чугуна предложенным модификатором достигается трехзонная структура по форме графита на ферриточ-перлитной металлической основе по сечению стенки изложшщ. При этом форма графитных включений следующая; на поверхностных слоях стенки изложницы форма графита шаровидная, в последующих слоях форма графита переходная - от шаровидной до хлопьевидной, в середине стенки форма графита карбовидная| и грубопластинчатая. Соответственно основные характеристики стойкости материала изложницы р механические свойства и модуль упругости тоже разные по толщине стенки. Для определения качества были испытаны несколько вариантов состава модификатора. Из изложниц, оглитых из обработанного этим модификаторами чугуна, были вырезаны керно вые пробы по тотцине стенок и подвергнуты .металлогрэ})ическок«у исследованию, а изложн . были пущены в эксплуатацию в мар-теновском цехе РуставскЪго метзавода. Состав .модификатора и результаты опытов приведены а табл, ., Кинетику образования трехзонной ; структуры предложенным состав сии модификатора можно объяснить следующим: ЗО-40% маг ния,входящего в состав модификатора, обеспечивает получение шаровидной формы графита Б поверхностных слоях стенки изложниц толщина которой колеблется от 90 до 200м Поверхностные слои имеют более повышенную скорость кристаллизации,так как тепло от П1ГХ моментально аккумулируется в фор-му и в стержень. Затем скорость кристаллизации значительно падает, и сплавначинае кристаллизоваться в интерва ю температур. При замедленной кристаллизации часть магния начинает ликвировать в- центральной.час стенки, часть всплывает в верхние части отливки и незначительная часть, соединяясь с кремнием, образует соединения Mgrj,S Таким образом,, оставшегося свободного магния в расплаве недостаточно для образования всего графита шаровидной формы, и большое количество графита кристаллизуется в хлопьевидной форме. В средней части отливки свободный магний в расплаве еще больше уменьшается из-за соединения . магния с кремнием и с серой, которыми еще больше обогащены центральные части отливки в виду t того, что эти элементы имеют склонность к ликвации.: Указанного количества.криолита вполне достаточно для коагуляции и удаления -сернистых соединений из расплава в верхних частях отливки. При меньшем содержании магния в составе модификатора графит получается хлопьевидным в наружных слоях стенки изложниц. А при увеличении количества магния обр зуются шаровидные формы графита даже в центральных частях отливки, При меньшем содержании кремния не обеспечивается получение феррито-перлитной металлической основы. А увеличение его количества влияет на форму графита отрицательно даже при повышенном количестве магния. Возникновение неправильной формы графита в виде крабов при повышенном содержании кремния объясняют тем, что после начала роста сферолитов в расплаве начинает криб таллизоватБся ледебурит, при этом цемен- титные пластинки могут наталкиваться на растущие сферолиты. В дополнение к этому происходит распад ледебурита на графит, который ускоряется благодаря наличию избыточ ного кремния, Сферолиты окружены, таким образом, пластинками, которые могут gaaветвляться. Разрезы по таким разветвлениям выявляются в микроструктуре в форме крабсв. Введение криолита в количестве меньшем, чем предложенное, не обеспечивает удаление полностью сульфидных соединений, а большее количество ухудшает форму шаровидных графитных включений. Трехзонной структурой достигается уменьшение литейных и термических напряжений в изложницах, механизм которого в упрошенном виде можно представить следующим образом: при заливке.:9тали в изложницах возникают термические напряжения, вызывающие образование трещин в стенках изложниц и их выход из строя, В первые минуты после заливки стали на внутренней поверхности возникают сжимающие, а на наружной - растягивающие напряжения. Эти напряжения вблизи нейтральной линии по сечению стенки незначительны. Внутрен кие поверхностные слои изложниц,подвергаемые действию высоких сжимающих капряжеНИИ, а также взан /1одействуя с газами и с залитой сталью, поражаются сеткой разгара. При пластинчатой форме графита сетка разгара проникает на глубину бО-бО мм, а при шаровидной форме - только на глубину 15-20 мм. Поэтому структуру высокопрочного чугуна должны иметь только поверхностные слои стенки изложницы: снаружи для сопротивления растягиваюшим усилиям и изнутри - для сопротивления коррозии, эрозий и действию механических нагрузок.;

Толщина этих слоев зависит от толщины

стенки изложниц.

Средний слой чугуна должен иметь низкий модуль упругости, т.е. он аоласен быть пронизан большим количеством крупных включений графита смешанной фермы - хлопьевидной и трубопластинчатой. Металличес30 Остальное Хлопье

25 40 Остальное Шаровид- Хпопьекая основа чугуна должна быть ферритной, допускается до 1О% перлита.

Средний слой с низким модулем упругости, воспринимая на себя температурные нагрузки, снижает температурные напряжения, возникающие в поверхностных слоях изпожнид.

8

Продольные

34

КработрещиныХлш1ьевидная, видная

Шаровнд- +груб{ наяпластин.

чатая Сетка разгара

Авторы

Даты

1977-08-05—Публикация

1976-04-01—Подача