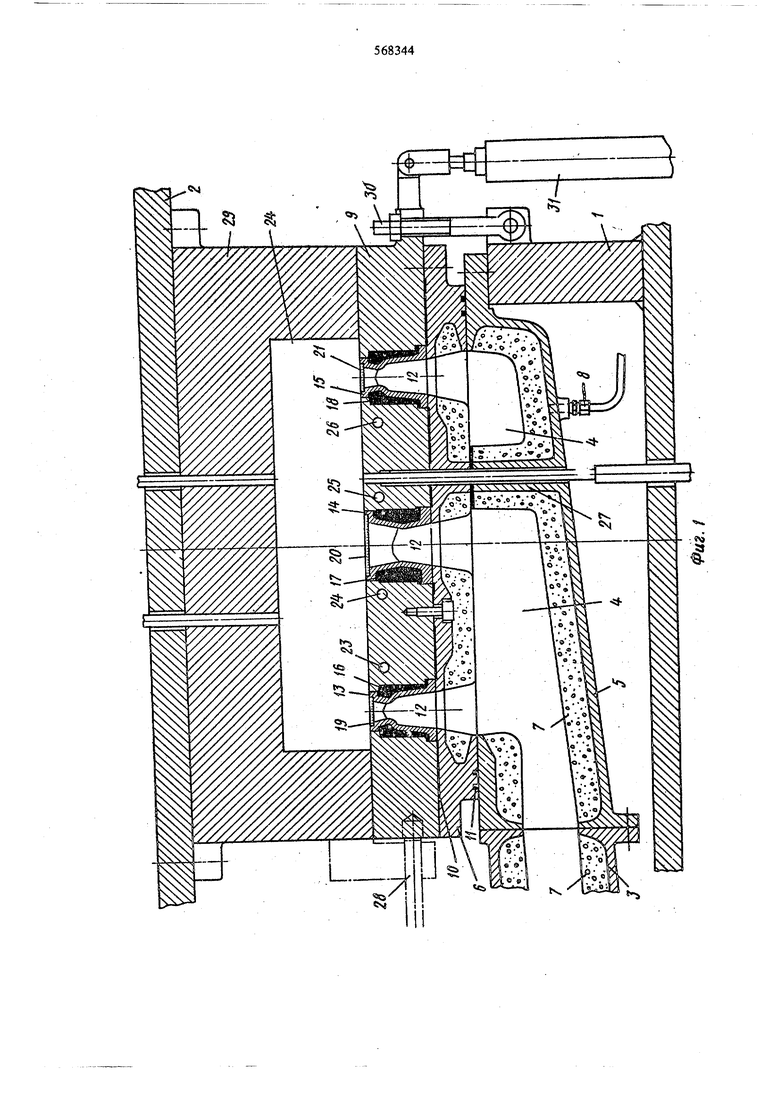

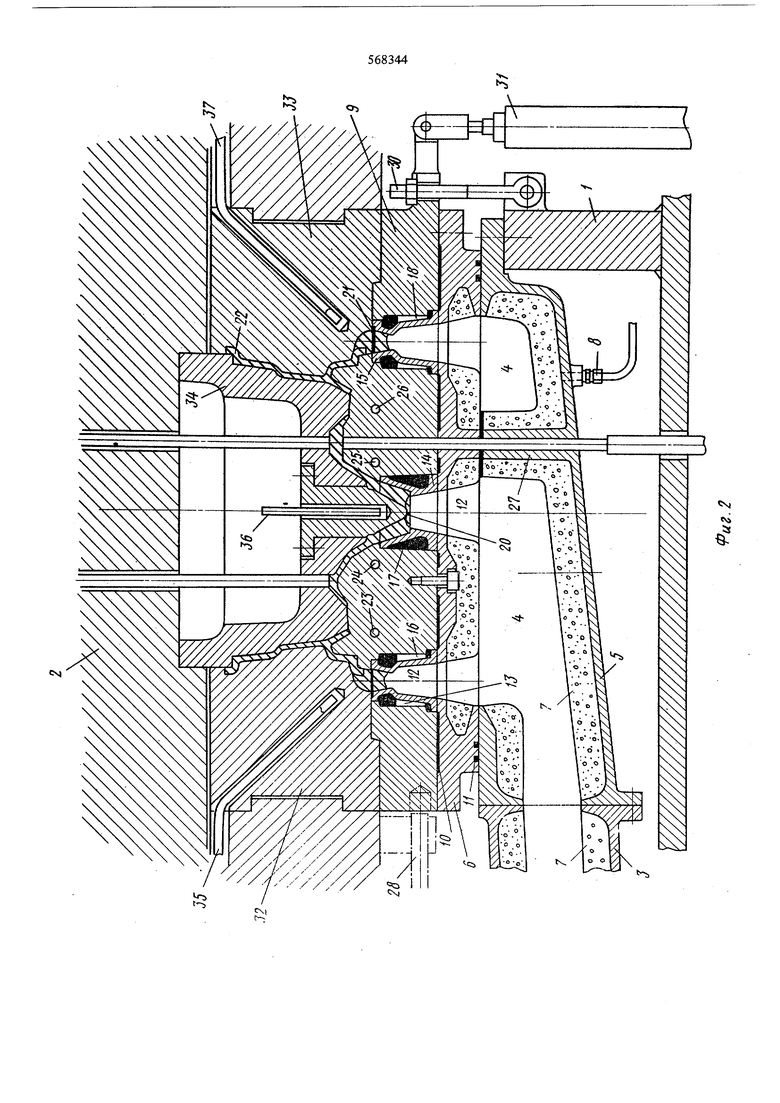

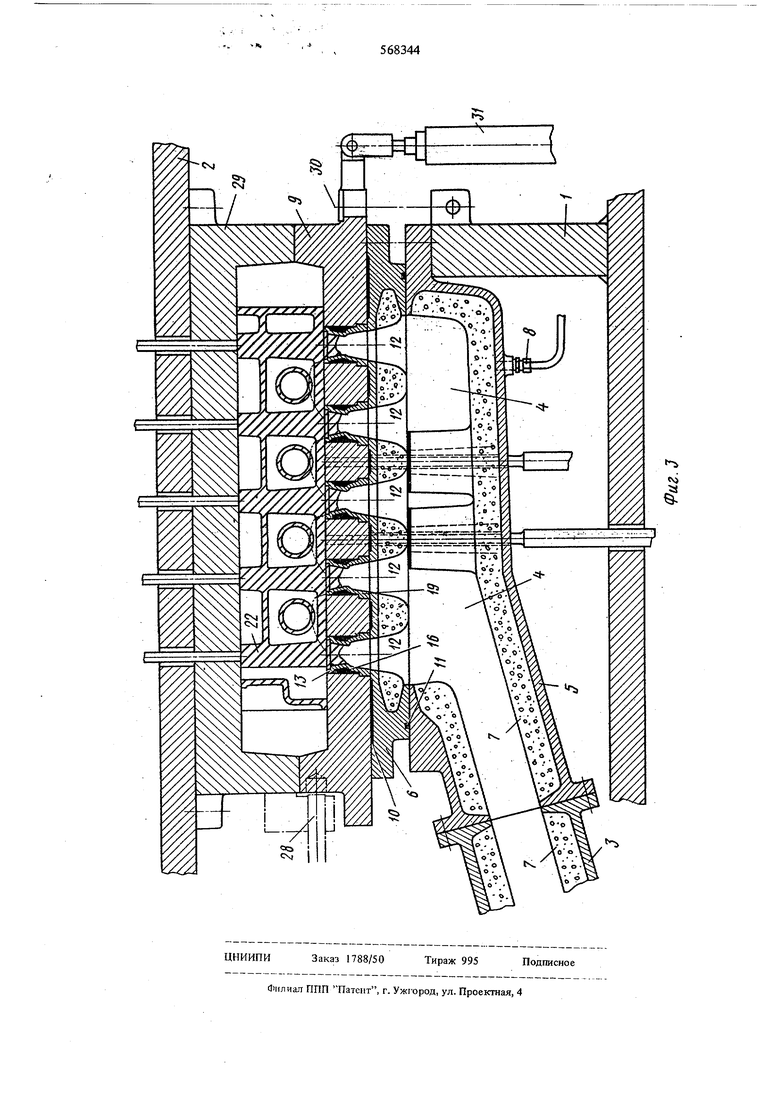

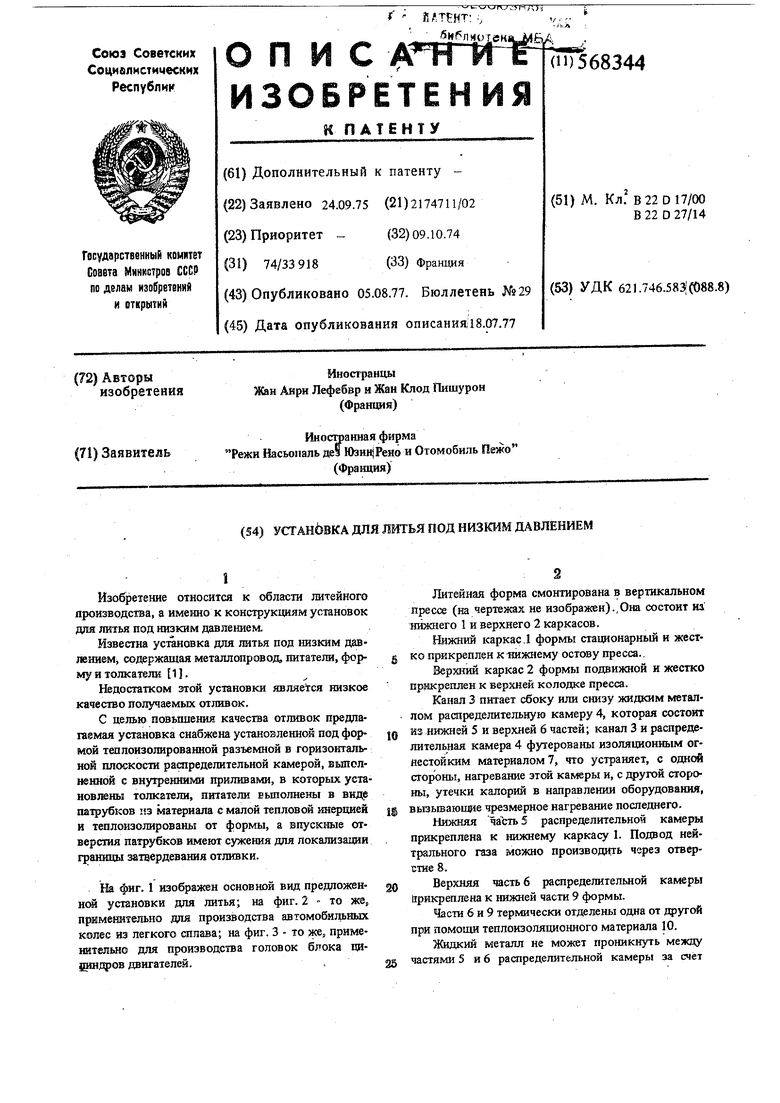

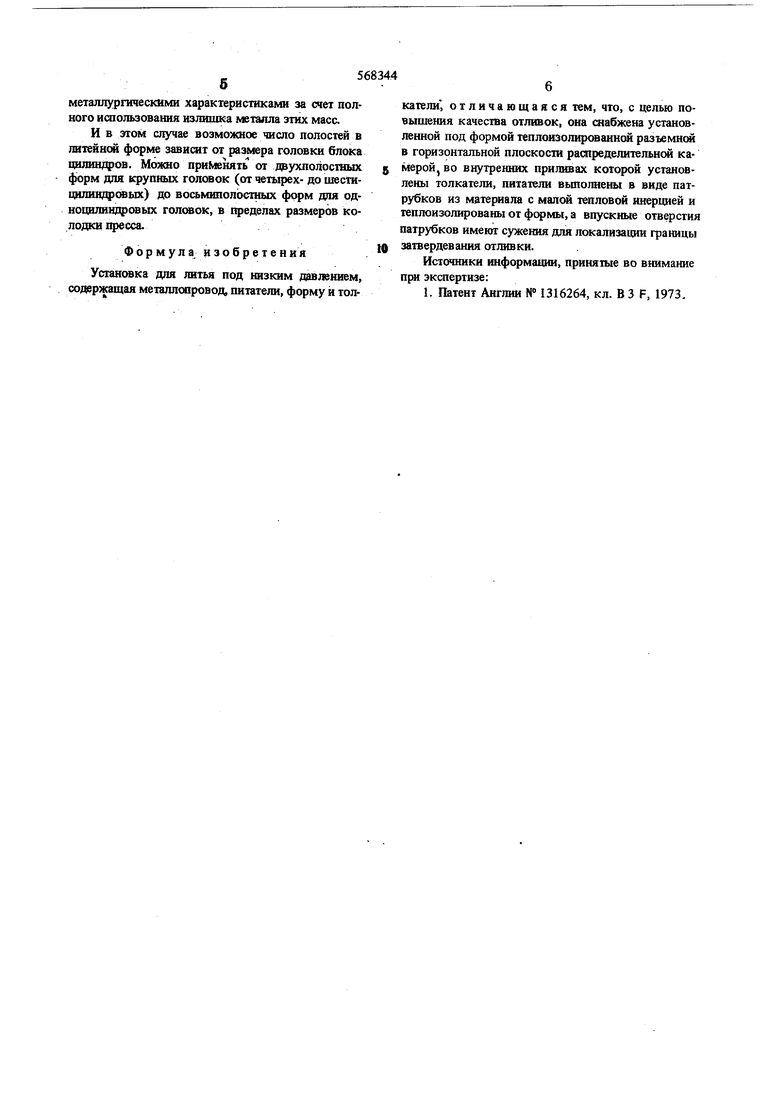

(S4) УСТАНбВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ габких огнеупорных прокладок 11, 1Ш1ример графитированного асбестового жгута, известного типа для таких, применений. Отверстия 12 для входа металла расположены в нркней части 9 формы. Они состоят из металлит ческих деталей 13,14,15 в виде вт)ок -ео сш§ой тепловой инерцией и образующих сужения между противоположными затылками в их центральном отверстии, в месте, принятом границей затвердевания. этом детали 13-15 термически изолироваш 1 при помощи теплоизоляционных футеровок 16-18 обыкновенного типа.. вйлыры помещены в деталях 13-15 во избежание ввода 1штака и окиси в отливки 22. охлаждения 23-26 предусмотрень в шжнш полости литейной формы. Один или несколько выталкивателей могут быть проложены через распределительную камеру в бобышках 27, предусмотренных в этой камере, что; позвопяет легко извлекать отпивку из нижней части 9 полости формы. С ;фугой стороны, нижняя часть 9 полости быть жестко прикреплена посредсявом штырей 28 к верхней части 29 формы. Болты 30 обеспечивают крепление нижней час1Я,9 литейнсй формы и верхней части 6 камеры к нижней части 5 камеры, чтобы поддерживать непроницаемость прокладок act время литья. Крепление частей литейной формы может осу; .ществляться также при помощи щлиндров 31. Установка работает следующим р1бразом. %|дкий металл поступает в теплоизолированную распределительную камеру 4 через, теплоизолированный канал 3, которьш в свою очередь соединен с печью для литья под низким давлением (на чертеже не показана). %1дкий металл заполняет распределительную камеру 4 и затем теплоизодшрованные питатели, число которых зависит от вьшолняемой. детали, и наконец, заполняет формообразующую полость после прохода через фильтры 19-21, которые препятствуют проходу щлака и окиси в отливку. Затем металл выдерживают под давлением в продолжение времени, необходимого для загвердевания детали. В связи с тем, что печь больще не находится под давлением, металл, находящийся в распределительной камере 4 и в нижней части питателей, возвращается обратно в печь. Повыщение числа питателей зависит от вьшолняемой детали и способствует получению скорости запвлнення, соответствующей выполняемой детали, уменьщенйю времени затвердевалия вследствие несосредоточения калорий в одном лищь проходе питателя и их распределения между всеми питателями с меньщим обогревом. Таким образом, получается отливка хорошего качества. Каналы охлаждения 23-26, расположенные в нижней части 9 полости формы, дают возможность программировать охлаждение этой зоны, что приводит к еще более короткому времени затвердевания и более быстрому извлечению отливок из ффмы. Это шособсхвует повыщению производительности формы. -Другой значительной особенностью изобретения является то, что внутренняя часть распределительной камеры 4 легко доступна для обслуживания и ремонта и, в частности, для чистки и футеровки. С зтой целью щтыри28 позволякя открыть распределительную камеру 4 после съема болтов 30. Верхняя часть 6 камеры и нижняя часть 9 полости формы остаются при зтом жестко соединенные щтырем28 на верхней части 29 формы. Это |11озваляет открытие распределительной камеры njm {нормальном открытии машины. Таким образом, распределительную камеру 4 можно, в случае надобности, легко обслуживать во время литья и сохранять в хоропем состоянии. В оборудовании для изготовления колес из легкого сплава в положении литья (фиг. 2) работа распределительной камеры и питателей аналогачна работе в устройстве, изображенном на фиг. 1, но в этом устройстве пятьпитателей, из которых одан центральный, а четыре диаметрально противоположньк, дв.а по два, на краю обода. Это позволяет уменьщить нагрев полостей формы и питателей. Верхняя часть формь состоит из двух, трех или четырех обойм, таких как 32 и 33 и одной части 34 для литья внутренней части колеса. В части|34 и в обоймах 32 и 33 на уроъаб tt вблизи питателей, предусмотрены каналы охлаждения 35,36,37, которые способствуют их быстрому затвердеванию, когда закончено затвердевание отливки. Эти устройства сокращают время затвердевания питателей, что приводит к повышению производительности и к улучшению качества отливок, помимо самого эффекта увеличения числа питателей (всего пять в данном примере). С одной формой можно одновременно отливать две или четыре детали, число которых исключительно зависит от размеров колодки употребляемого пресса для таких крупногабаритных отливок (автомобильные колеса). На фиг 3 изображен другрй пример оборудования для изготовления головок блока цилищфов автомобильных двигателей из легкого сплава в положении литья. Отличием этого оборудования является то, что питатели расположены под крепежными бобьппками. Число питателей зависит от типа головки блока цилиндров (от одноцилиндровой до шестицилиндровой). Большое число питателей ограничивает нагрев кокиля, что обеспечивает больщой темп литья, причем расположение этих питателей, находящихся непосредственно под массами бобышек, прикрепляющих головку блока цилиндров, способствует 1вьшолнению головок блока цилиндров с хорошими

металлургическими характеристиками за счет полного ишользования излишка металла зтих масс.

И в этом случае возможное число полостей в литейнсм форме зависит от размера головки блока щишщфов. Можю применять от двухполосшых форм для крупных гол(жок (от четырех- до шестицшшнщкжых) до восьмиполостных форм для одноцилищфовых голсжок, в пределах размеров колодки пресса.

Фор мула изобретения

Устансжка для литья под низким давлением, содержащая металлопровод, питатели, форму и толкатели, отличающаяся тем, что, с целью повышения качества отливок, она шабжена установленной под формой теплоизолированной разъемнсж в горизонтальной плоскости распределительной камерой, во BiQ TpeHHHx приливах которой установлены толкатели, питатели вьшолнены в виде патрубков из материала с малой тепловой инерцией и теплоизолированы от , а впускные отверстия патрубков имеют сужения для локализации границы затвердевания отливки.

Источники информации, принятые во внимание П{ж экшертизе:

1. Патент Англии № 1316264, кл. В 3 F, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1977 |

|

SU704437A3 |

| Установка для литья под низким давлением | 1970 |

|

SU456401A3 |

| Машина для литья под давлением | 1987 |

|

SU1637659A3 |

| Устройство для литья под низким давлением | 1978 |

|

SU789234A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

| Установка для получения тонкостенных отливок | 1972 |

|

SU452947A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

Авторы

Даты

1977-08-05—Публикация

1975-09-24—Подача