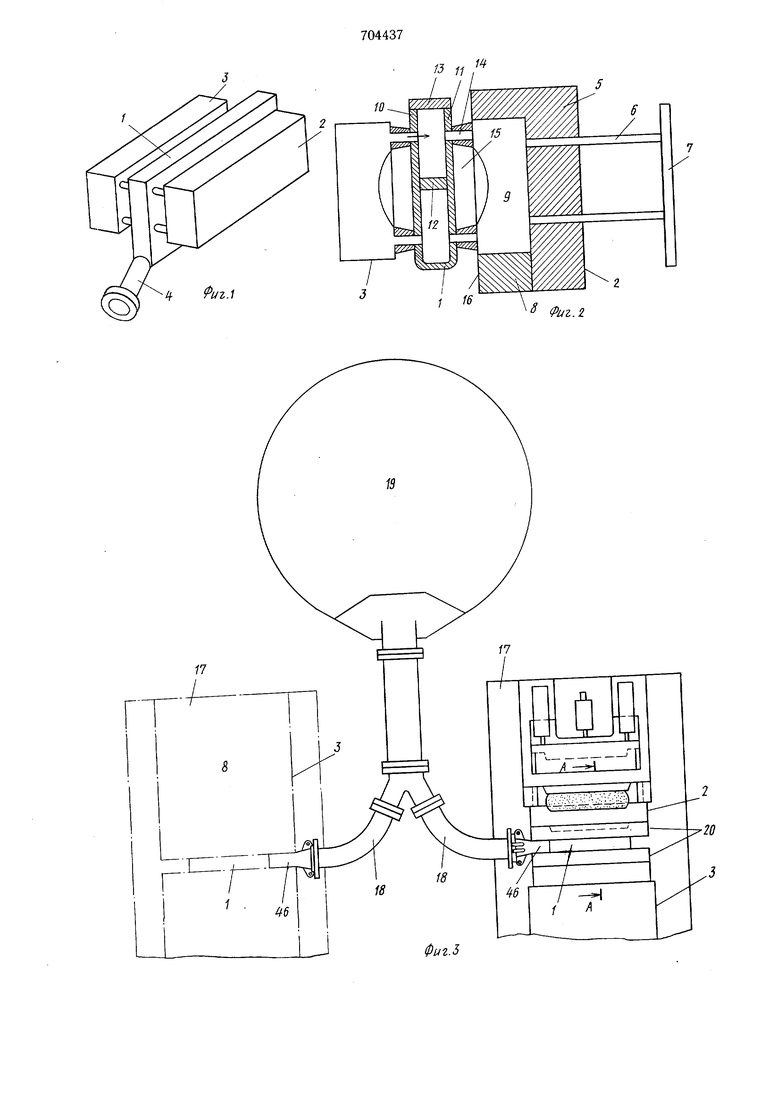

Изобретение относится к литейному производству, а именно к устройствам для отливки деталей под низким давлением. Известна установка для литья под низким давлением, содержащая металлопровод, теплоизолированную распределительную камеру с ребрами жесткости и крышкой, питатели и разъемные кокили со стержнями и толкателями 1 . Недостатки этой установки - ограниченность номенклатуры получаемых отливок и низкое их качество. Целью изобретения является расширение номенклатуры отливок и повышение их качества. Цель достигается тем, что распределительная камера выполнена в виде плоской обогревательной коробки с конусообразными выступами и расположена между кокилями вертикально и параллельно относительно примыкаюш,их граней кокиля. Кроме того, металлопровод выполнен У-образной формы. На фиг. 1 показана схематически в перспективе форма для отливки торцовых сторон двигателя; на фиг. 2 - вертикальный разрез формы с выталкивателями) на фиг. 3 установка для литья, вид в плане; на фиг. 4 разрез формы А-А на фиг. 3 (в случае отливки только одной детали); на фиг. 5 - разрез формы А-А на фиг. 3 (в случае отливки деталей по обе стороны распределительной камеры); на фиг. 6 - установка для отливки с теплоизолированной распределительной камерой; на фиг. 7 - установка для отливки с нетеплоизолированной распределительной камерой и с питанием формы в нескольких местах; на фиг. 8 - то же, разрез Б-Б на фиг. 7; на фиг. 9, 10, 11 и 12 - последовательность извлечения из формы детали; на фиг. 13 и 14 - два примера выполнения распределительной камеры, снабженной крышкой и внутренней рампой газового отопления, вертикальный разрез по оси; на фиг. 15 - пресс с установкой для отливки с формами, частичный вид спереди с частичным вертикальным разрезом (для таких деталей, как торцовые стороны двигателя, отливаемых вертикально по четыре); на фиг. 16 - вид в плане половины устройства, показанного на фиг. 15, причем другая половина симметрична первой; на фиг. 17 - вид сбоку линейной камеры на фиг. 15; на фиг. 18 - в увеличенном масштабе детали соединения ст-ержней на фиг. 15 (в левой части чертежа в горизонтальном разрезе, а в правой части в разрезе через читатели).

Установка содержит распределительную камеру 1 в виде плоской коробки, усталойленной вертикальной на большой стороне между двумя формами 2 и 3, обеспечиБаюш,ей отливку, например, двух деталей. Металлопровод 4 для подачи металла, входяш,ий сбоку в нижнюю часть камеры, обеспечивает питание расплавленным металлом из плавильной печи под низким давлением.

Каждая форма имеет первую подвижную часть 5, Б которую проходят выталкиватели 6, приводимые в действие механизмом 7, и часть 8 второй половины фор.мы, которая может быть отделена от первой. Отливаемые детали 9 в данном случае представляют собой торцовые стороны четырехцилиндрового двигателя автомобиля.

Распределительная ка.мера 1 это отливка из сплава, мало окисляЮ1цегося в пламени, такого как огнеупорный чугун. эертикальные стороны 10 и 11 камеры согдинены поперечинами 12 жесткого крепления. Верхняя часть камеры закреплена крыпжой 13, обеспечивающей доступ внутрь paci ределительной камеры.

Питатели 14 распределительной ка1«:еры 1 находятся в стержнях 5 из фоомоз-очной смеси, связующие вещества которо-: должны быть особенно стойкими к теплу; для этого применяют, например, феноловые сыслы или фурановые смолы с добавкой фурфур.,лового спирта. Сторона торцовой части, которая расположена со стороны камеры сгорания двигателя, изготавливается нз этих стержней 15 и кокилей, охлаждаемых дли неохлаждаемых. Блоки, стержни KOTtip;5i|; соединены со стержнями 15, составляют внутренние чаети торцовой стороны двигателя, причем стержень и блок образуют нехрупкую и жесткую систему и легко повторно устанавливаются в форме с по. механического устройства.

Питатели, находящиеся в стержнях, могут быУь снабжены фильтрами из стекловолокна или другого известного материала, применяемого при отливке легких сплавов. Эти стержни устраняют необходимость анкерного крепления или крепления крюками при затвердевании питателей в форме; опасность появления трещин уменьшается и обеспечивается постоянство температуры в этой критической зоне питания.

Извлечение деталей из формы осуш.ествляется сдвигом части 5, выталкивателей 6 и части 8 формы; после некоторого сдзига часть 8 формы и выталкиватели останавливаются, а часть 5 формы продолжает горизонтально передвигаться для извлечения из

формы детали. Затем выталкиватели

с зани.мают свое положение в част;-. 5 4 мы, и дета. 9 готова к выбросу аыталкква гелями из части 8 формы, которые поднимают ее вертикально для удаления с помощью механического приспособления.

Если на плоскости 16 формы ); ХОДЯТСЯ

элементы, глубоко установленные в ней, может оказаться необходимым выталкивание в направлении стрелки чепсз распределительную камеру 1 (см. фи1. 2). В этом случяе можно отливать только

одну деталь при каждой заливке мет.алла вместо двух двойная задеталей, если не обязательна ливка.

На фиг. 3 показана установка, обеспечивающая от.ливку дв}х дета.лей при каждом lAKBKC мета.11ла, ее.пи л к из з;;ечечия И шопмы не требуется никакого нытв- ки,етал;г, когда иева}1;1я, нли только одпэи Такая усан();нка обходимо вьгга.мсивание. ;;;;изонтальиь:х прессодержит один или два г с са 17, снабженных ве ггккл:,ными paciipeк а KOTOpbiC (.дноделите пзным и каке па i/; и i;) гю У-образ}:ому временно подается мг-: ;;.; трубопроводу 18, соед с плевильной ;;ечью 19 низкого ,ш;енкя с излучаюгде инд кцйрэв;:ние мощнос.;|им сводом, в зависи.мосги от необходимой ти находится )Костн. Дзс вертикальные плител;за фор.. X и 3.

vecca, cjie/i.vKMUHc ахочмГог:.; МО обе CTOpoiibi ;;;:предеJF камер :- I (на чертеже )Ю.:1постьк.) | форгла 2). ФорiJli: ia TOJibKO с ;

Т быть простыми аля отливки двух

г;.,;; ,.(,ВОЙНЬ ЛИ .

К1Я ОТЛИВКИ ЧСТЬГрех деталей.

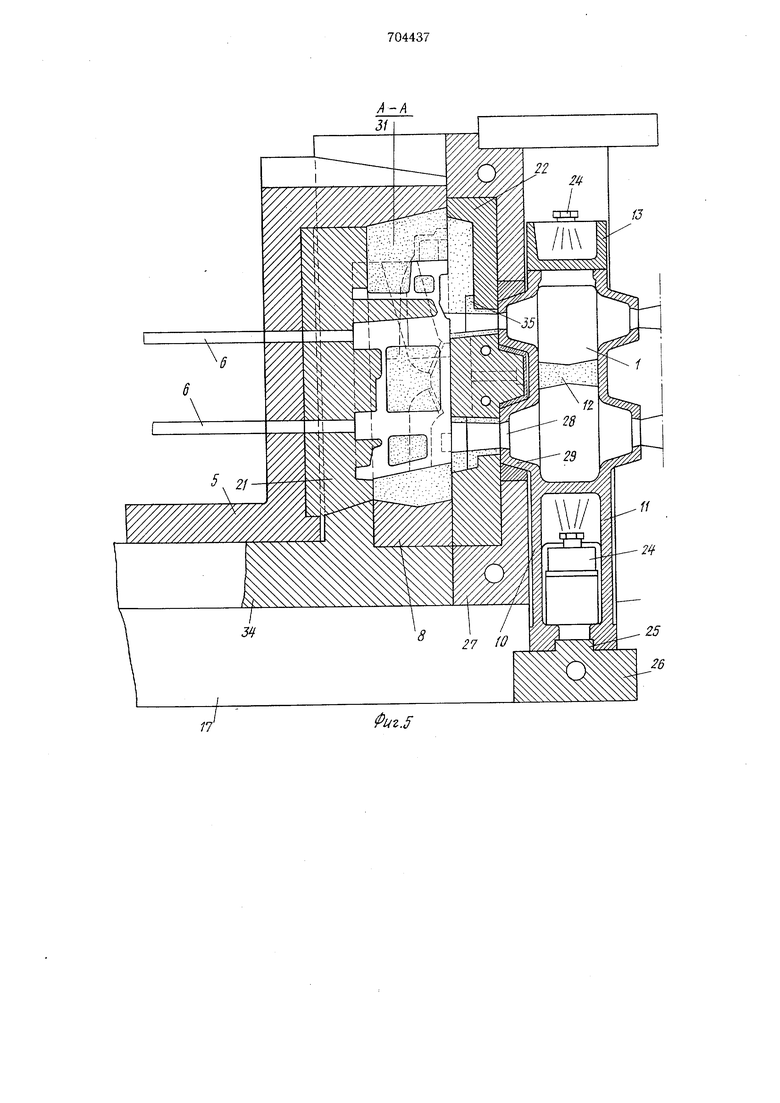

На фиг. 4 показан; отлиика только одной дета;1и. Каждая верги} ;:;льная сторонй форглы 3 со.;,ер.жит выталкигзатели; сторона 1Ю.ЦБйЖной час1 1 5 фсрмь;, на которой находится часть 21 кокил 5, содержит два выталкиьатсля 6, расположенных горизонтально, а cTopoiia | еподв 1жной части 22 кокиля - зыталккоатели, проходяп1ие черен поперечины 12 жесткости камеры 1 в отверстия 23. Камера 1 нагревается горелками 24, распределенными по крышке 13 камеры ;, внутри ее ос11ования 25, смонтированного па подкладке 26, и на ее вертикальной стороне 11.

Неподвижная вертикальная плита 27 пресса 17 имеет отверстия 28 для Бь;,:о.лг из камеры 1 питателей, которые находится в конусообразных выступах 29 камерь 1 ч теплоизолированы. Внутри плиты 27 размещены первая половина иетал-личесчого кокиля и стержень 15 из форг 5овочпой смеси, на котором расположены различн.ые элементы стержней 30-33, образующие контуры отливаемого торца, которые находятся в съемной части 8 второй половины кокиля, находящейся на подвижной частп 5 формы, содержащей также часть 21 кок.иля с отпечатками и размещенной на подвижной гopизoнтav ьнoй плите 34 пресса 17. 3 части 22 кокиля имеются отверстия для питателей 14, состоящих из земляных стержней 35; отверстия проходят через стержень 15. В части 22 кокиля могут быть выполнены охлаждающие отверстия 36.

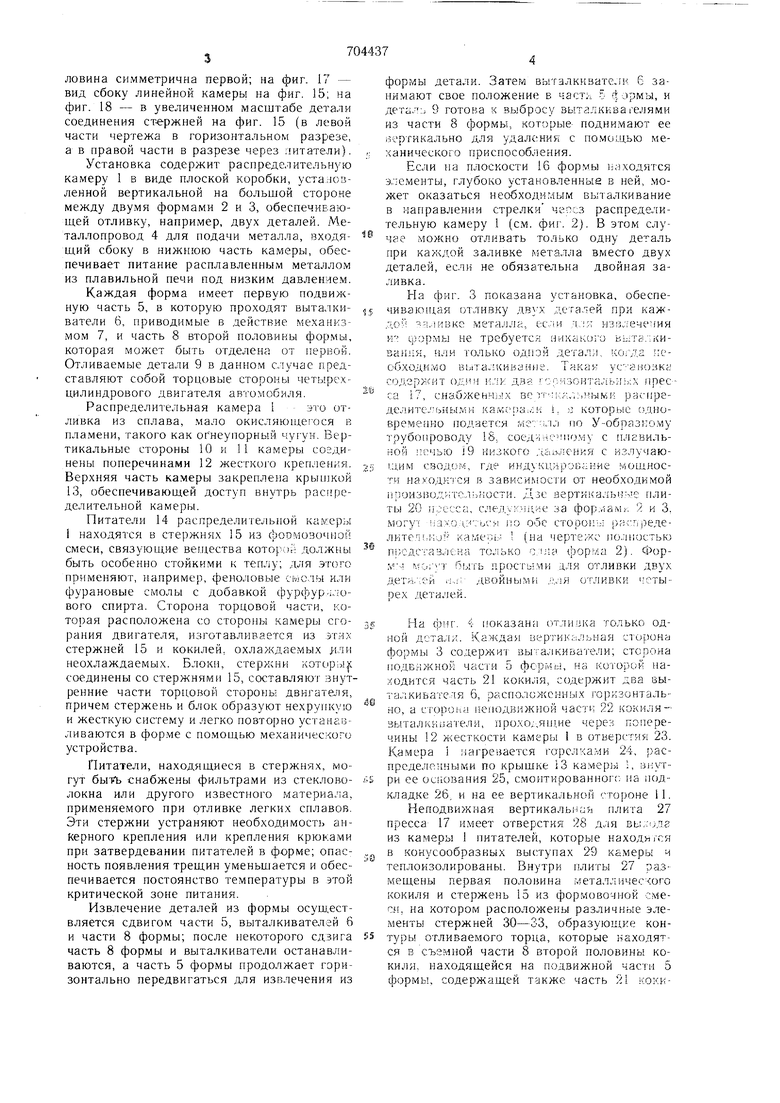

В варианте выполнения установки на фиг. 5 показана отливка изделий, не нуждающихся в выталкивании на сторону. В распределительной камере 1 выполнены выступы 29 с отверстиями 28 для выхода питателей на обеих ее сторонах 10 и 11. В части 5 и части 21, находящейся на плите 34 пресса 17, проходят только выталкиватели 6. Нагревательные горелки 24 камеры 1 размещены только на крыще 13 и в основании 25.

На фиг, 6 юказана установка с распределительной камерой 1, теплоизолированной огнеупором. Каждая камера t футерована изнутри на ее вертикальных сторонах 10 и 11, в основании и на крыщке 13 изоляционным огнеупорным материалом, ограничивающим также конусообразные отверстия 28, переходящие в отверстия для питателей 14, сформированных в виде стержней 35, проходящих сквозь часть 22 кокиля. Эти стержни оканчиваются конусной частью, расширяющейся в отливке в частях 8 формы и образующей отверстие для вспрыскивания питателя 14. Затвор 37 крыщки 13 обеспечивает быстрый доступ внутрь камеры.

Форма содержит подвижную часть 5, включающую в себя часть 21 кокиля, через который проходят выталкиватели 6, управляемые механизмом Т горизонтального пресса 17, и вторую подвижную часть 8, содержащую выталкиватели 6, способные поднимать отлитую деталь вертикально для,удаления ее с помощью механического устройства 38- после горизонтального перемещени части 5 формы. Выступы 29 камеры и стержни 35 заменены здесь металлическими стержнями 35, образующими питатель 14, закрепленными на сторонах 10 и 11 камеры 1 и занимающи.ми соответствующие отверстия в части 22 кокиля.

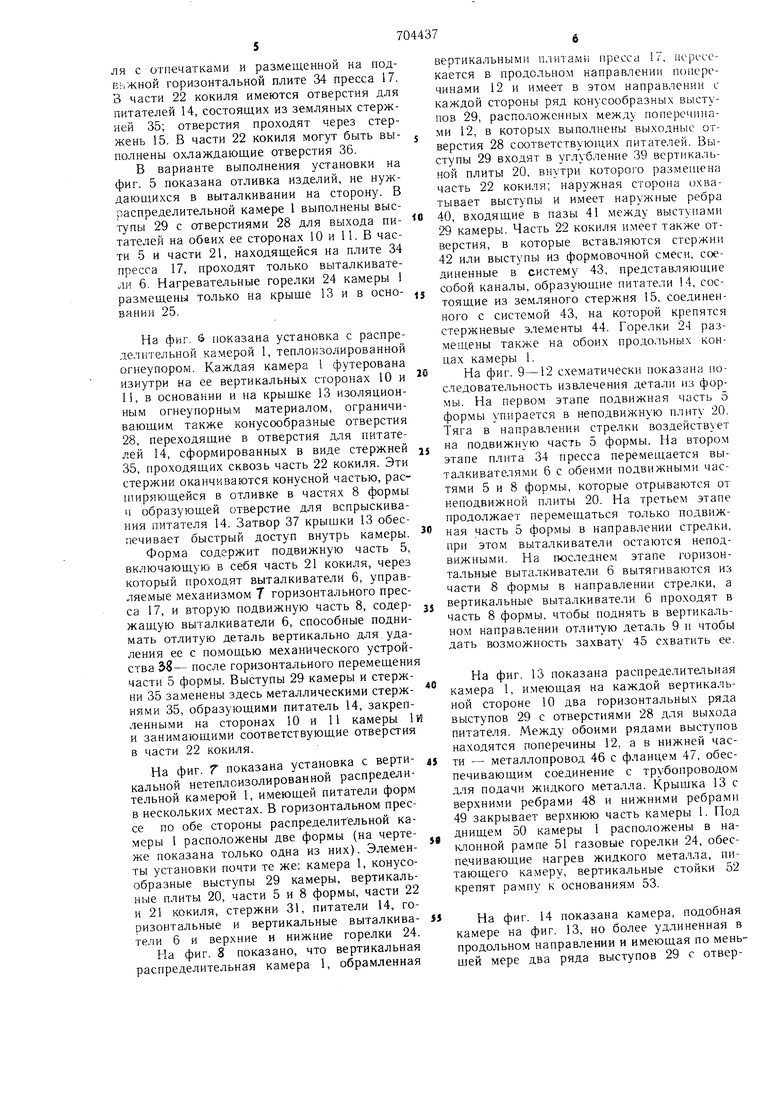

На фиг. 7 показана установка с вертикальной нетеплоизолированной распределительной камерой 1, имеющей питатели форм в нескольких местах. В горизонтальном прессе по обе стороны распределительной камеры I расположены две формы (на чертеже показана только одна из них). Элементы установки почти те же: камера 1, конусообразные выступы 29 камеры, вертикальные плиты 20, части 5 и 8 формы, части 22 и 21 кокиля, стержни 31, питатели 14, горизонтальные и вертикальные выталкиватели 6 и верхние и нижние горелки 24.

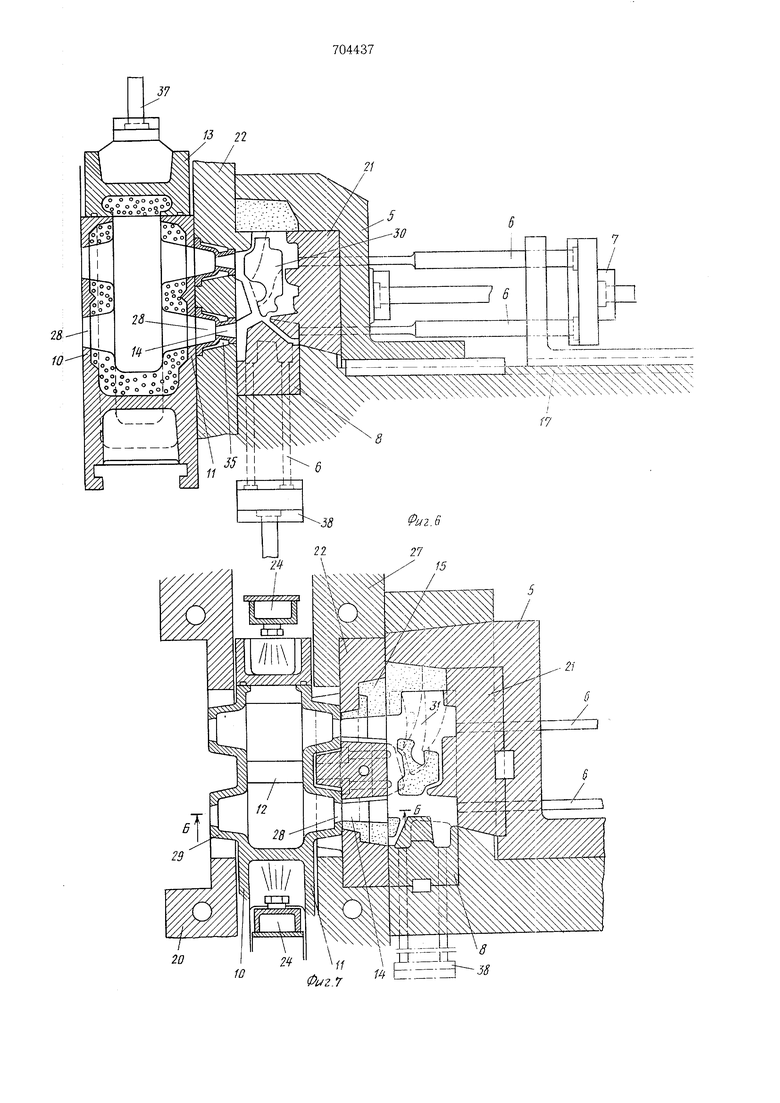

На фиг. 8 показано, что вертикальная распределительная камера 1, обрамленная

вертикальными плитами пресса 17, пересекается в продольном направлении поперечинами 12 и имеет в этом направлении с каждой стороны ряд конусообразных выступов 29, расположенных между поперечинами 12, в которых выполнены выходные отверстия 28 соответствующих питателей. Выступы 29 входят в углубление 39 вертикальной плиты 20, внутри которого размеи1ена часть 22 кокиля; наружная сторона охватывает выступы и имеет наружные ребра 40, входящие в пазы 41 между выступами 29 камеры. Часть 22 кокиля имеет также отверстия, в которые вставляются стержни 42 или выступы из формовочной смеси, соединенные в систему 43, представляющие собой каналы, образующие питатели 14, состоящие из земляного стержня 15, соединенного с системой 43, на которой крепятся стержневые элементы 44. Горелки 24 размещены также на обоих продольных концах камеры 1.

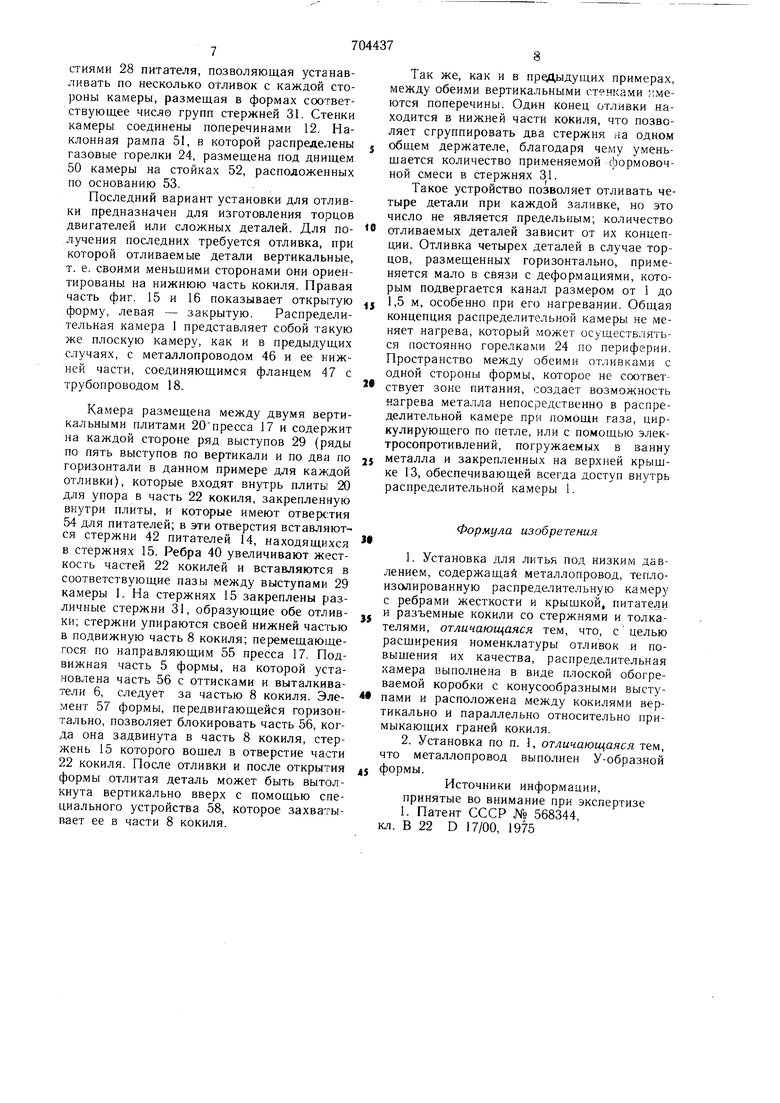

На фиг. 9-12 схематически показана последовательность извлечения детали из формы. На первом этапе подвижная часть 5 формы упирается в неподвижную плиту 20. Тяга в направлении стрелки воздействует на подвижную часть 5 формы. На втором этапе плита 34 пресса перемещается выталкивателями 6 с обеими подвижными частями 5 и 8 формы, которые отрываются от неподвижной плиты 20. На третьем этапе продолжает перемещаться только подвижная часть 5 формы в направлении стрелки, при этом выталкиватели остаются неподвижными. На последнем этапе горизонтальные выталкиватели 6 вытягиваются из части 8 формы в направлении стрелки, а вертикальные выталкиватели 6 проходят в часть 8 формы, чтобы поднять в вертикальном направлении отлитую деталь 9 и чтобы дать возможность захвату 45 схватить ее.

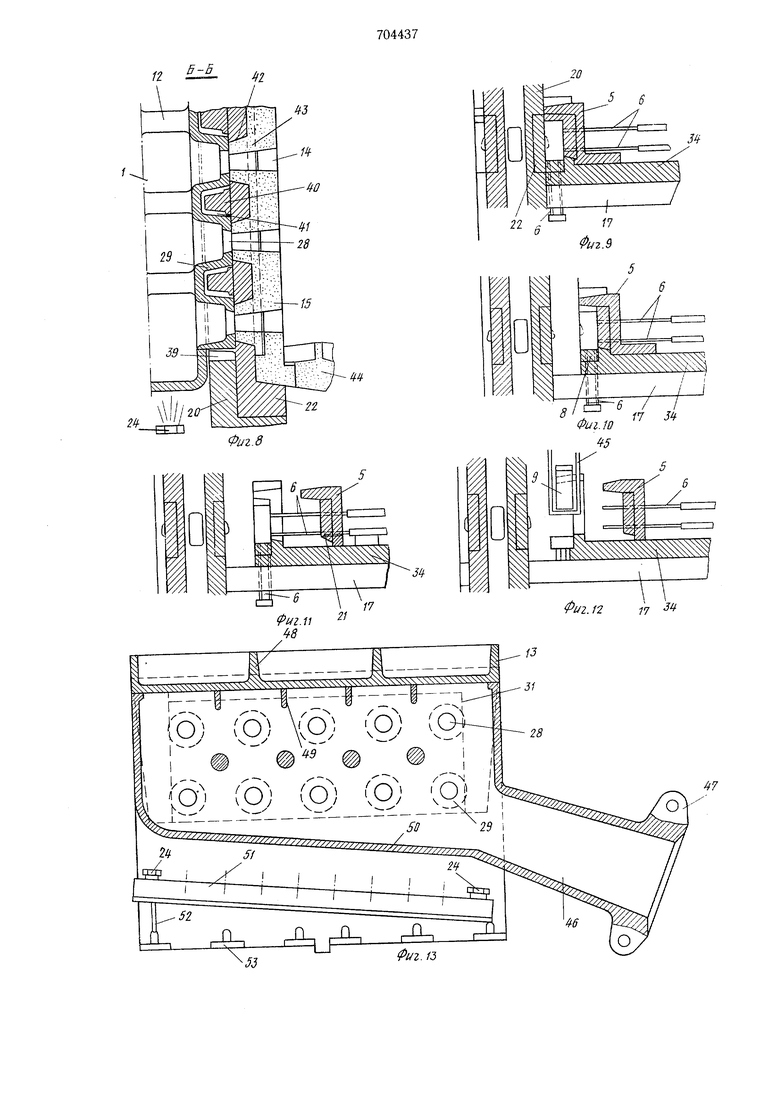

На фиг. 13 показана распределите.1ьная камера 1, имеющая на каждой вертикальной стороне 10 два горизонтальных ряда выступов 29 с отверстиями 28 для выхода питателя. Между обоими рядами выступов находятся поперечины 12, а в нижней части - металлопровод 46 с фланцем 47, обеспечивающим соединение с трубопроводом для подачи жидкого металла. Крыщка 13 с верхними ребрами 48 и нижними ребрами 49 закрывает верхнюю часть камеры 1. Под днищем 50 камеры 1 расположены в наклонной рампе 51 газовые горелки 24, обеспечивающие нагрев жидкого металла, питающего камеру, вертикальные стойки 52 крепят рампу к основаниям 53.

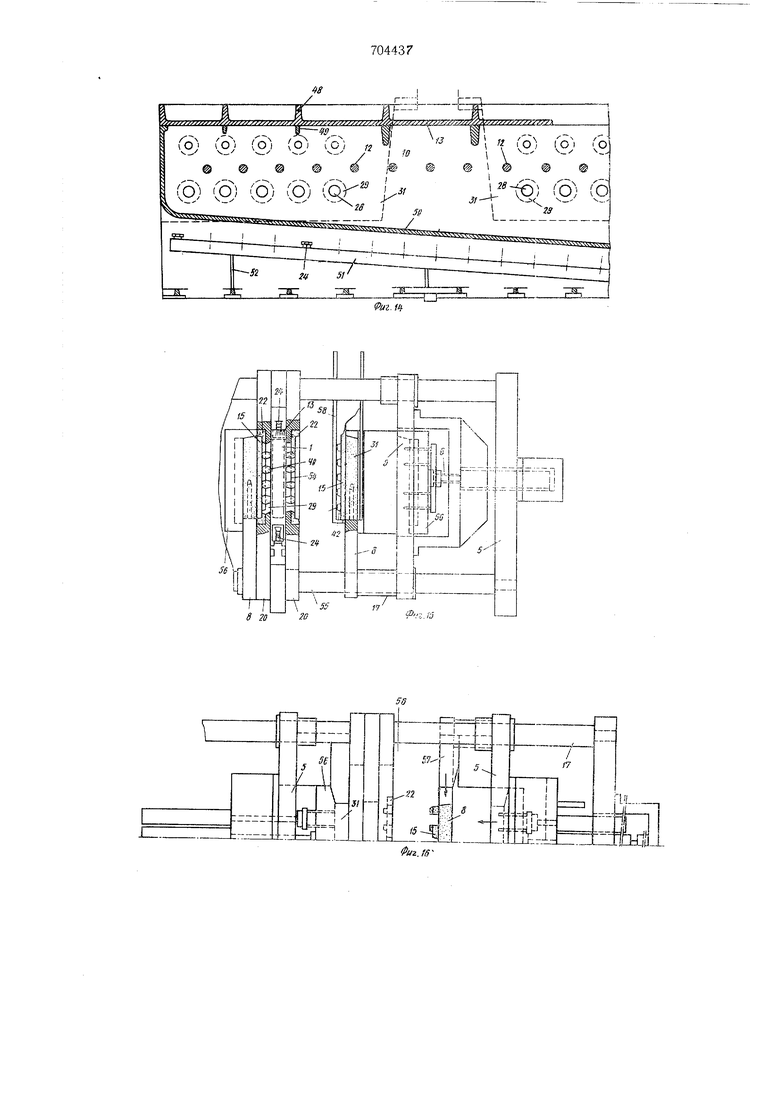

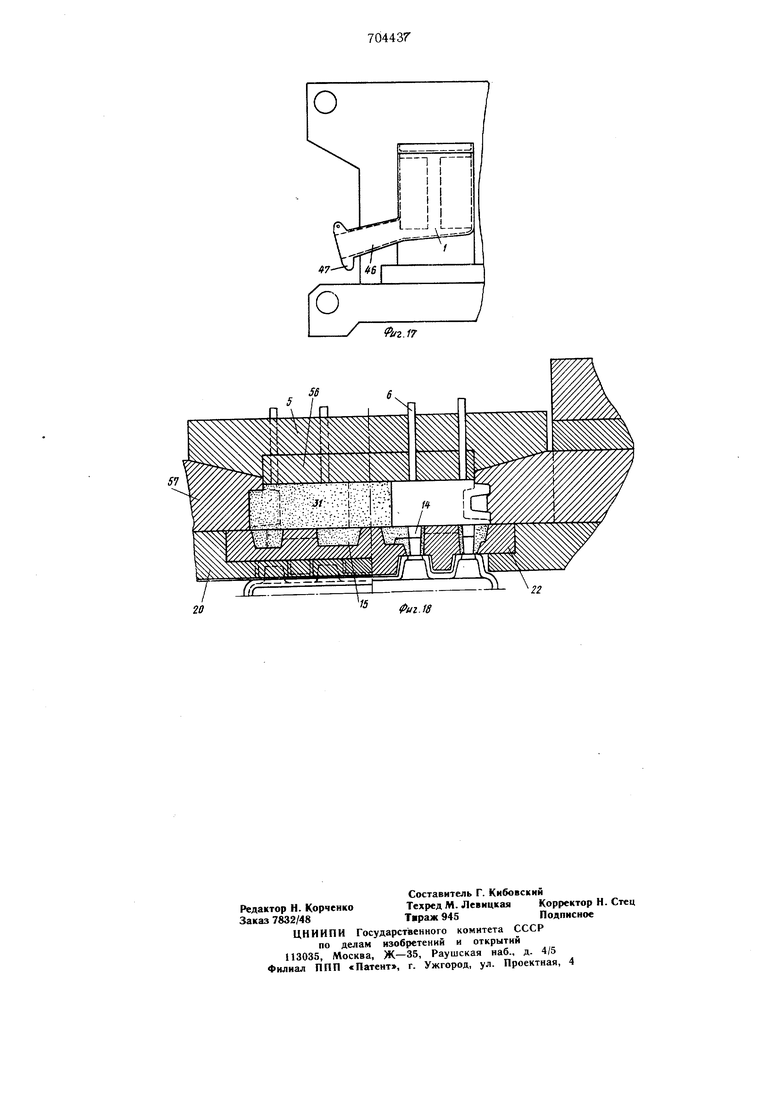

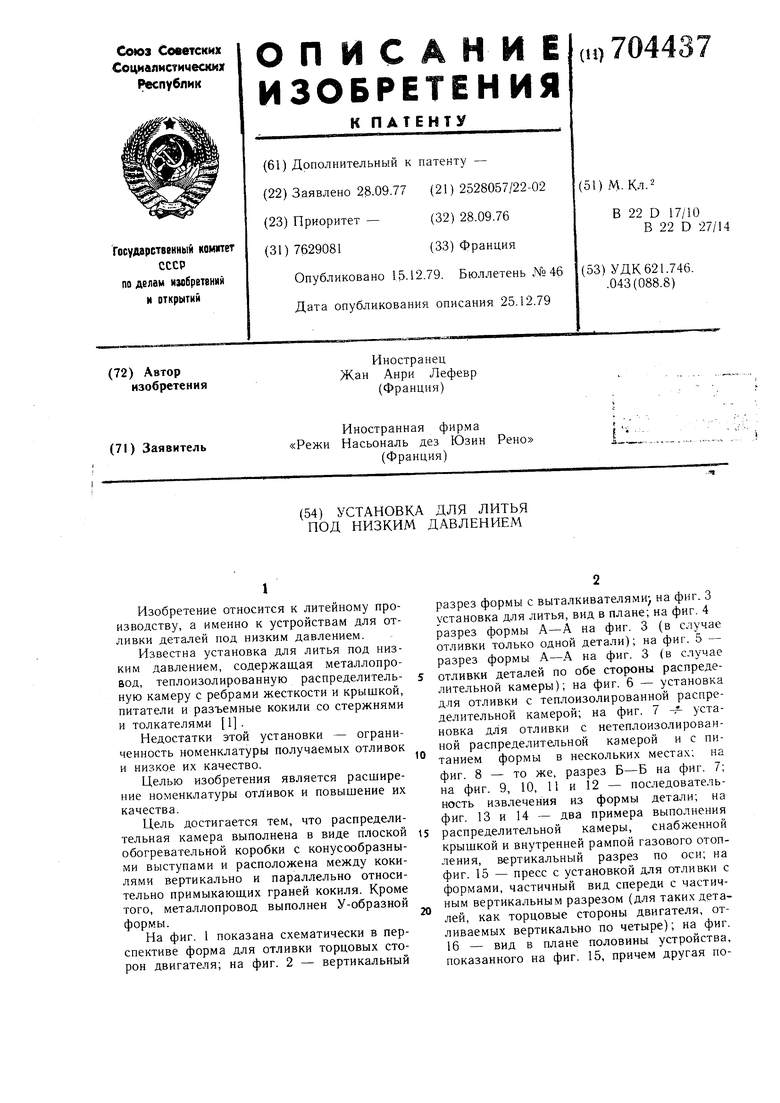

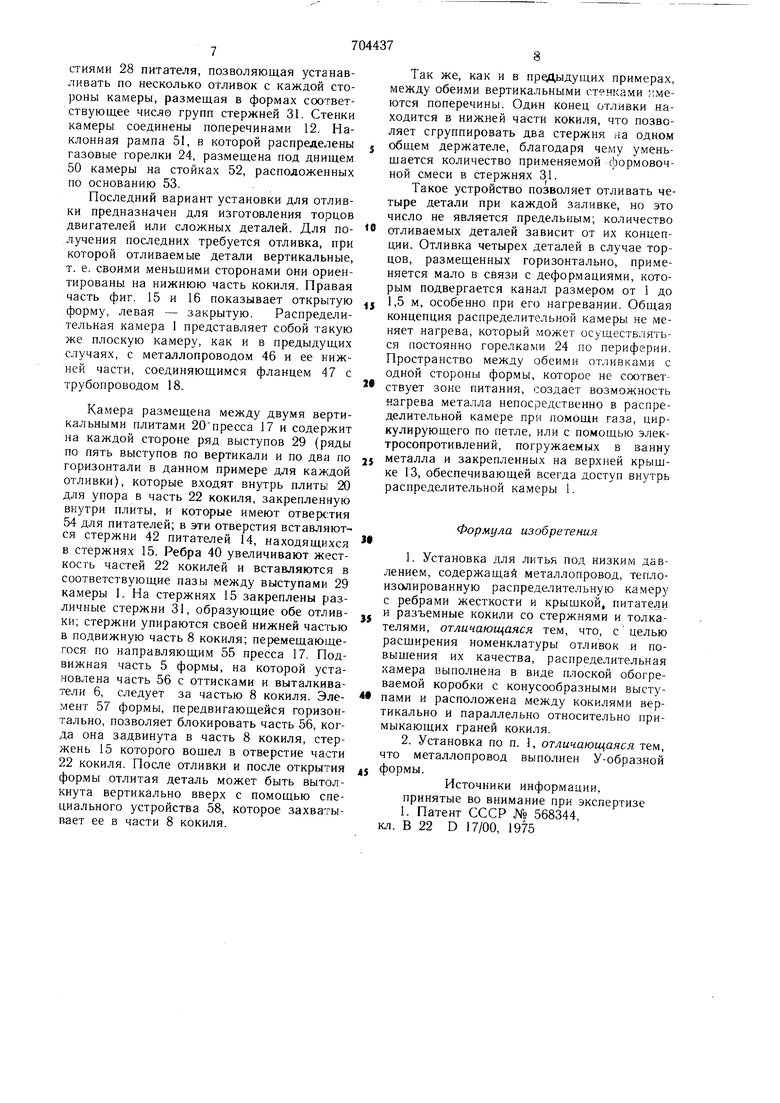

На фиг. 14 показана камера, подобная камере на фиг. 13, но более удлиненная в продольном направлении и имеющая по меньщей мере два ряда выступов 29 с отверстиями 28 питателя, позволяющая устанавливать по несколько отливок с каждой стороны камеры, размещая в формах соответствующее число групп стержней 31. Стенки камеры соединены поперечинами 12. Наклонная рампа 51, в которой распределены газовые горелки 24, размещена под днищем 50 камеры на стойках 52, расположенных по основанию 53. Последний вариант установки для отливки предназначен для изготовления торцов двигателей или сложных деталей. Для получения последних требуется отливка, при которой отливаемые детали вертикальные, т. е. своими меньшими сторонами они ориентированы на нижнюю часть кокиля. Правая часть фиг. 15 и 16 показывает открытую форму, левая - закрытую. Распределительная камера 1 представляет собой такую же плоскую камеру, как и в предыдущих случаях, с металлопроводом 46 и ее нижней части, соединяющимся фланцем 47 с трубопроводом 18. Камера размещена между двумя вертикальными плитами 20пресса 17 и содержит на каждой стороне ряд выступов 29 (ряды по пять выступов по вертикали и по два по горизонтали в данном примере для каждой отливки), которые входят внутрь плиты 20 для упора в часть 22 кокиля, закрепленную внутри плиты, и которые имеют отвер{:тия 54 для питателей; в эти отверстия вставляются стержни 42 питателей 14, находящихся в стержнях 15. Ребра 40 увеличивают жесткость частей 22 кокилей и вставляются в соответствующие пазы между выступами 29 камеры 1. На стержнях 15 закреплены различные стержни 31, образующие обе отливки; стержни упираются своей нижней частью в подвижную часть 8 кокиля; перемещающегося по направляющим 55 пресса 17. Подвижная часть 5 формы, на которой установлена часть 56 с оттисками и выталкиватели 6, следует за частью 8 кокиля. Элемент 57 формы, передвигающейся горизонтально, позволяет блокировать часть 56, когда она задвинута в часть 8 кокиля, стержень 15 которого вошел в отверстие части 22 кокиля. После отливки и после открытия формь отлитая деталь может быть вытолкнута вертикально вверх с помощью специального устройства 58, которое захватыгшет ее в части 8 кокиля. Так же, как и в предыдущих примерах, между обеими вертикальными стенками ммеются поперечины. Один конец отливки находится в нижней части кокиля, что позволяет сгруппировать два стержня на одном общем держателе, благодаря чему уменьшается количество при.меняемой формовочной смеси в стержнях . Такое устройство позволяет отливать четыре детали при каждой заливке, но это число не является предельным; количество отливаемых деталей зависит от их концепции. Отливка четырех деталей в случае торцов, размещенных горизонтально, применяется мало в связи с дефор.мациями, которым подвергается канал размером от 1 до 1,5 м, особенно при его нагревании. Общая концепция распределительной камеры не меняет нагрева, который может осуществляться постоянно горелками 24 по периферии. Пространство между обеими отливками с одной стороны формы, которое не соответствует зоне питания, создает возможность нагрева непосредственно в распределительной камере при помощи газа, циркулирующего по петле, или с помощью электросопротивлений, погружаемых в ванну металла и закрепленных на верхней крышке 13, обеспечивающей всегда доступ внутрь распределительной камеры 1. Формула изобретения 1.Установка для литья под низким давлением, содержащей металлопровод, теплоизолированную распре.аелительную камеру с ребрами жесткости и крышкой, питатели и разъемные кокили со стержнями и толкателями, отличающаяся тем, что, с целью расширения номенклатуры отливок и повышения их качества, распределительная камера выполнена в виде плоской обогреваемой коробки с конусообразными выступами и расположена между кокилями вертикально и параллельно относительно примыкающих граней кокиля. 2.Установка по п. 1, отличающаяся тем, что металлопровод выполнен У-образной формы. Источники информации, принятые во внимание при экспертизе 1. Патент СССР № 568344, кл. В 22 D 17/00, 1975

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под низким давлением | 1975 |

|

SU568344A3 |

| Установка для литья под низким давлением | 1970 |

|

SU456401A3 |

| Установка для литья под низким давлением, преимущественно поршней в многогнездном кокиле | 1970 |

|

SU441695A1 |

| Установка для литья под низким давлением | 1973 |

|

SU503488A3 |

| Устройство для литья металлических деталей | 1975 |

|

SU559626A3 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных головок | 1977 |

|

SU772473A3 |

| Устройство для обработки многофазных промышленных сточных вод | 1974 |

|

SU680637A3 |

| Устройство для растачивания | 1974 |

|

SU659075A3 |

| Гидравлическая система управления коробкой передач транспортного средства | 1974 |

|

SU660577A3 |

| Устройство к зубообрабатывающему станку | 1975 |

|

SU597326A3 |

Фиг.5

«J

Фиг-8

17 34

Го) Го) :о; ( ГоК

ч х

«5 ly-s- Ч Х (О) (О) (О)

13 31

28 ,о

8

JL

() (Oj Q) 2

(o) (o) (q) (cr /

ISI

j /

,

U (O) @ (o

VJ

I 0 I @© @ I

) Го) rd

j/- V

-

;

7,

да

Фиг. щ

n«

56

fuz.lT

22

Фиг.18

Авторы

Даты

1979-12-15—Публикация

1977-09-28—Подача