Измерительный шток датчика находится в контакте с резцом и расположен в горизонтальной плоскости, проходящей через вершину реэца.

Предлагаемое измерительное устройство предназначено для измерения и аналогового преобразования погреш-ностей положения резца в горизонтальной плоскости, возникающих в процессе точения и приводящих к появлению погрешности обработки, а также для измерения и аналогового преобразовалия поднастроечных перемещений резца в радиальном наяравлении, выполняемых с целью компенсации возникающих погрешностей.

В отличие от известных измерительное устройство осущестляет измерение фактической величины любых поперечных перемещ&пий резца, не связанных с размерной статической настройкой станка. Измерения производятся в плоскости, проходящей через вершину резца, т. е. .в плоскости, практически совпадающей с плоскостью образования резмера. За нулевое положение при измерениях лрилимается положение резца и измерительного устройства, достигнутое при статической размерной настройке станка. Величина размера статической настройки измерительного устройства меняется си.нхро-нло с изменением размера статической настройки резца.

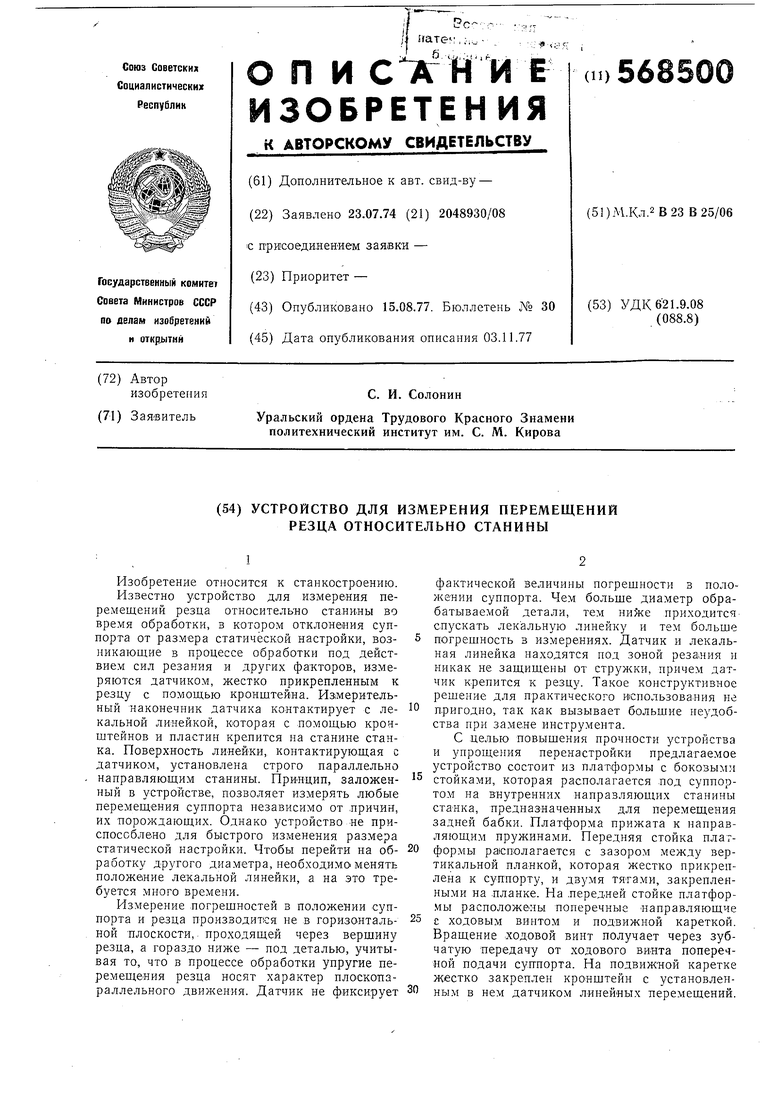

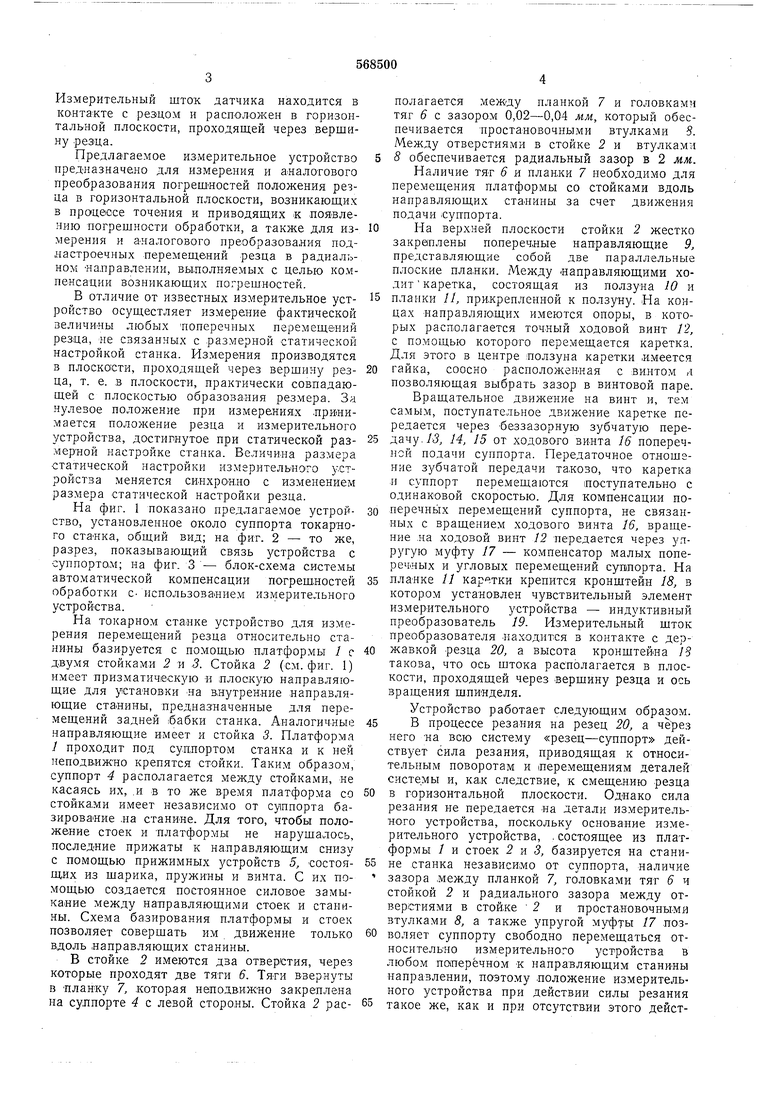

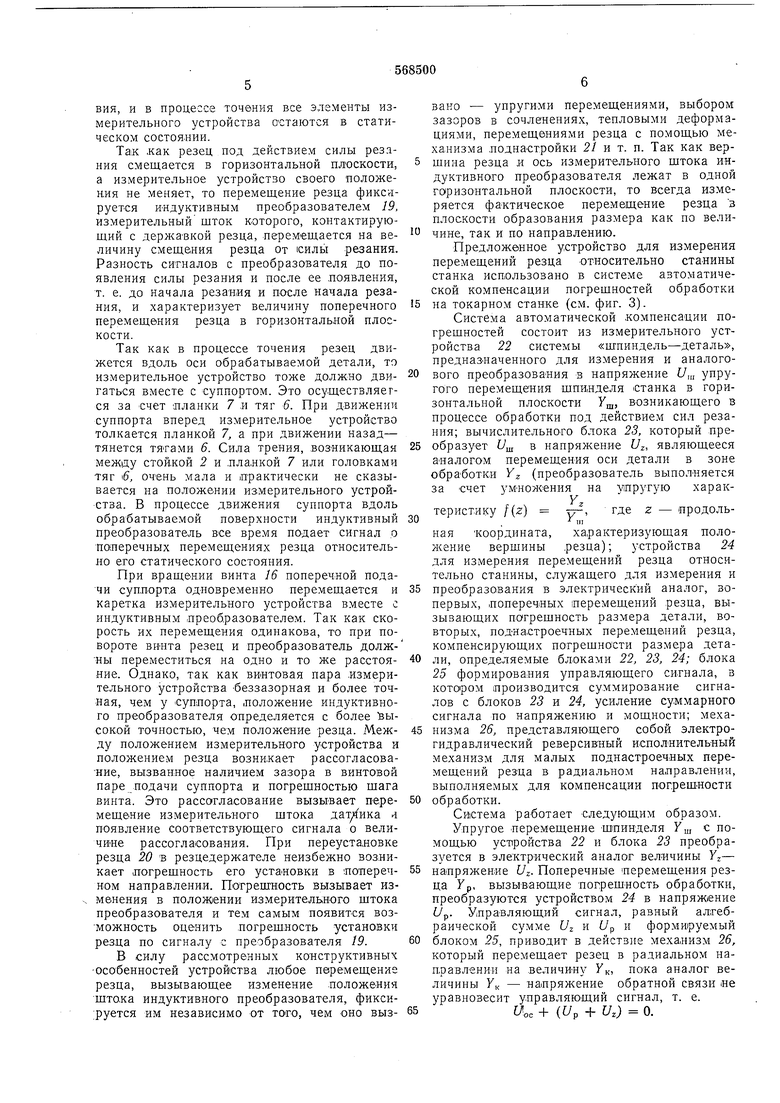

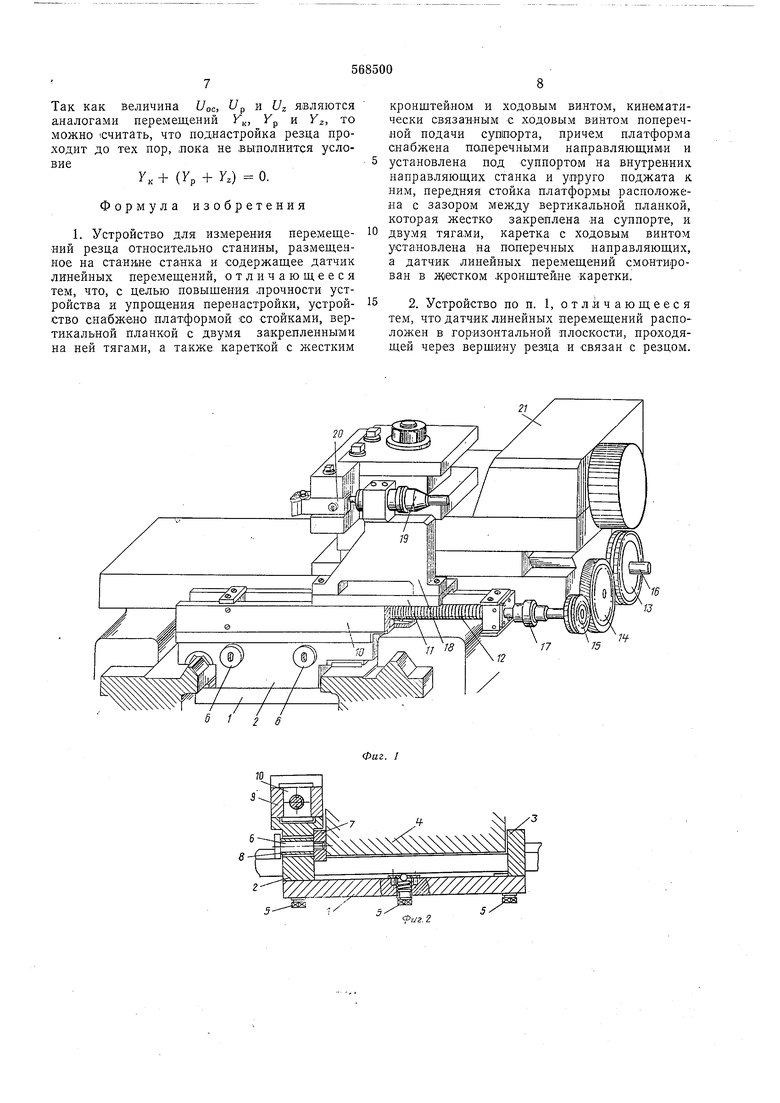

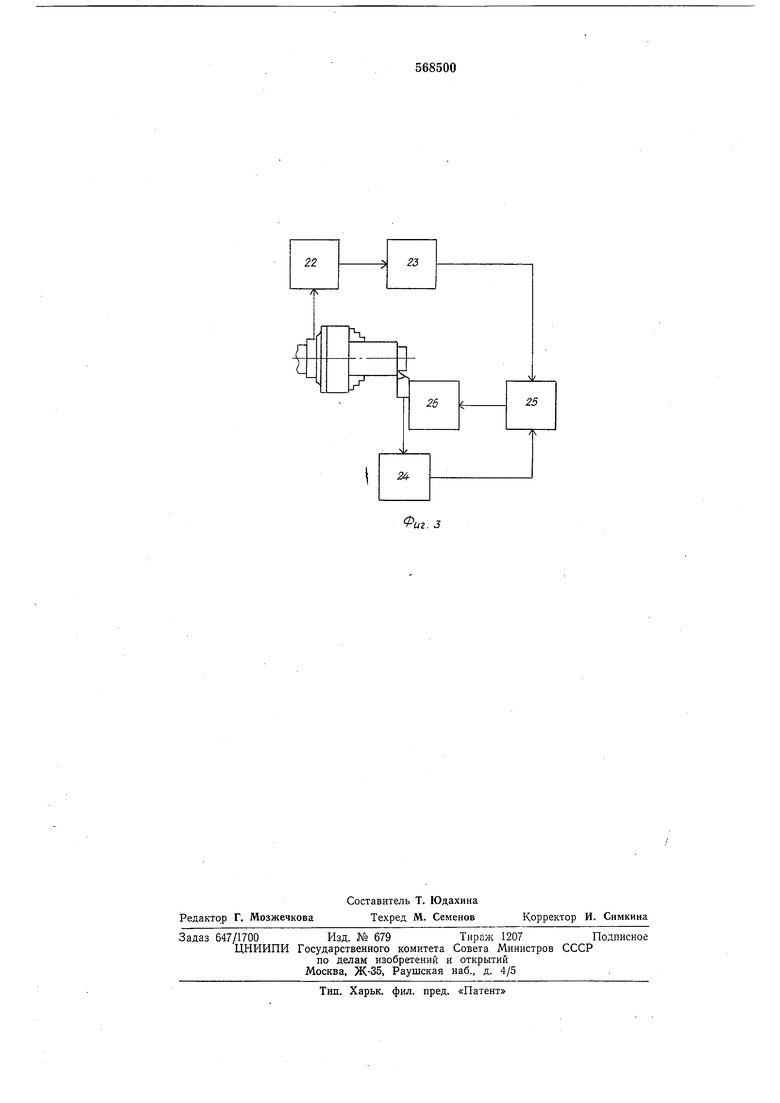

На фиг. 1 показано предлагаемое устройства, установленное около суппорта токарного станка, общий вид; на фиг. 2 - то же, разрез, показывающий связь устройства с суппорто,м; на фиг. 3 - блок-схема системы автоматической компенсации погрещностей обработки с- пспользовадием измерительного устройства.

На токарном станке устройство для измерения перемещений резца относительно станины базируется с цомощью платформы / с двумя стойками 2 и 3. Стойка 2 (см. фиг. 1) имеет призматическую и плоскую направляющие для установки на внутренние направляющие станины, предназначенные для перемещений задней |бабки станка. Аналогичные направляющие имеет и стойка 3. Платформа / проходит под суппортом станка и к ней неподвижно крепятся стойки. Таким образом, суппорт 4 располагается между стойками, не касаясь их, ,и в то же время платформа со стойками имеет независимо от суппорта базирование на станине. Для того, чтобы положение стоек и нлатформы не нарушалось, последние прижаты к направляющим снизу с помощью прижимных устройств 5, состоящих из шарика, пружины и винта. С их помощью создается постоянное силовое замыкание между направляющими стоек и стапины. Схема базирования платформы и стоек позволяет совершать им движение только вдоль направляющих станины.

В стойке 2 имеются два отверстия, через которые проходят две тяги 6. Тя-ги ввернуты в лланку 7, которая неподвижно закреплена на суппорте 4 с левой стороны. Стойка 2 располагается между планкой 7 и головками тяг 6 с зазоро.м 0,02-0,04 мм, который обеспечивается простановочными втулками 8. Между отверстиями в стойке 2 и втулками

8 обеспечивается радиальный зазор в 2 мм.

Наличие тяг 6 и плавки 7 необходимо для

перемещения платформы со стойками вдоль

направляющих станины за счет движения

подачи суппорта.

На верхней плоскости стойки 2 жестко закреплены полеречные направляющие 9, представляющие собой две параллельные плоские планки. Между направляющими ходит каретка, состоящая из ползуна 10 и

планки //, прикрепленной к ползуну. На концах направляющих имеются опоры, в которых располагается точный ходовой винт 12, с помощью которого перемещается каретка. Для этого в центре оолзупа каретки имеется

гайка, соосно расположенная с винтом л позволяющая выбрать зазор в винтовой паре. Вращательное движение на винт и, тем самым, поступательное движение каретке передается через беззазорную зубчатую передачу./, 14, 15 от ходового винта 16 поперечной подачи суппорта. Передаточное отношение зубчатой передачи , что каретка и суппорт перемещаются лоступательно с одинаковой скоростью. Для компенсации поперечных перемещений суппорта, не связанных с вращением ходового винта 16, вращение .на ходовой винт 12 передается через упругую муфту /7 - компенсатор малых поперечных и угловых перемещений суп порта. На

планке // каретки крепится кронштейн 18, в котором установлен чувствительный элемент измерительного устройства - индуктивный преобразователь 19. Измерительный шток преобразователя находится в контакте с державкой резца 20, а высота кронштейна 18 такова, что ось штока располагается в плоскости, проходящей через вершину резца и ось вращения шпинделя.

Устройство работает следующим образом.

В процессе резания на резец 20, а через него на всю систему «резец-суппорт действует сила резания, приводящая к относительным поворотам и перемещениям деталей системы и, ка,к следствие, к смещению резца

в горизонтальной плоскости. Однако сила резания не передается на детали измерительного устройства, поскольку основание измерительного устройства, . состоящее из платформы / и стоек 2 и , базируется на станине станка независи;мо от суппорта, наличие зазора между планкой 7, головками тяг 6 и стойкой 2 и радиального зазора между отверстиями в стойке 2 и простановочными втзлками 8, а также упругой муфты 17 лозволяет суппорту свободно перемещаться относительно измерительного устройства в любом паперёчном -к направляющим станины направлении, поэтому положение измерительного устройства при действии силы резания

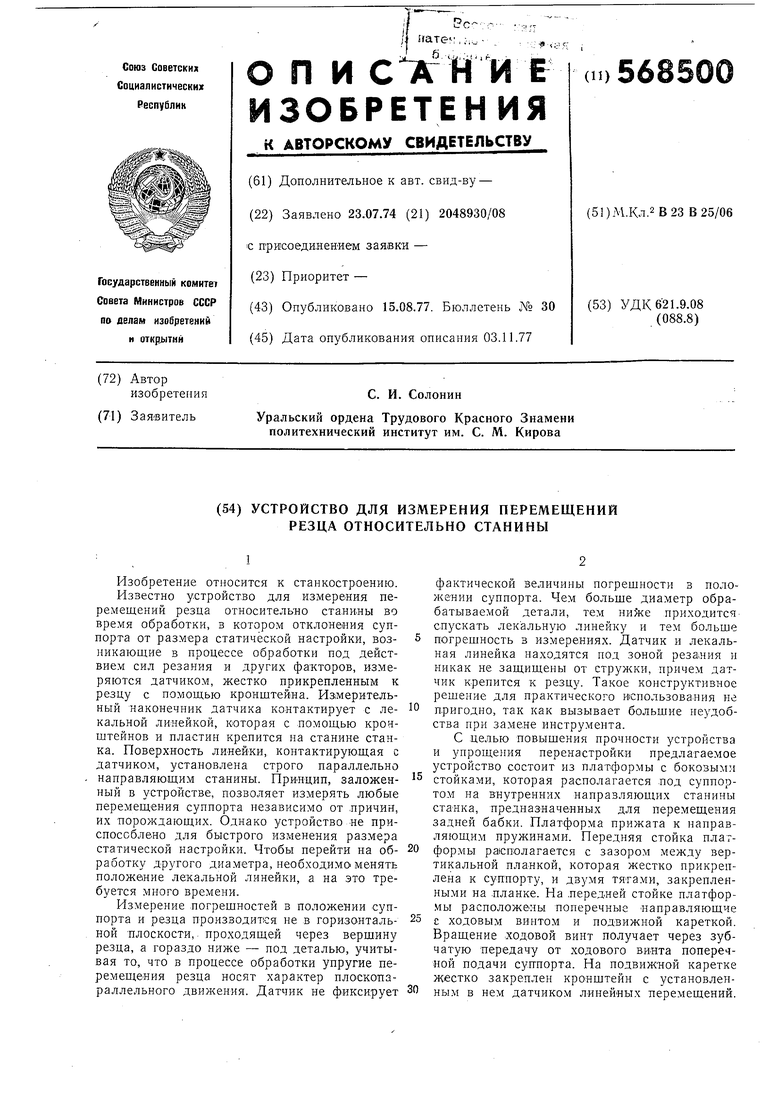

такое же, как и при отсутствии этого деистВИЯ, и в процессе точения все элементы измерительного устройства остаются в статическом состоянии. Так .как резец под действием силы резания смещается в горизонтальной плюскости, а измерительное устройство своего положения не меняет, то перемещение резца фикслруется ИНдуктивным преобразователем 19, измерительный щток которого, контактирующий с дерлса-вкой резца, перемещается на величину смещения резца от силь резания. Разность сигналов с преобразователя до появления силы резания и после ее появления, т. е. до начала резания и после начала резания, и характеризует величину поперечного перемещения резца в горизонтальной плоскости. Так как в процессе точения резец движется вдоль оси обрабатываемой детали, то измерительное устройство тоже должно двигаться вместе с суппортом. Это осуществляется за €чет лланки 7 ,и тяг 6. При движении суппорта вперед измерительное устройство толкается планкой 7, а при движении назад- тянется тятами 6. Сила трения, возникающая между стойкой 2 и лланкой 7 или головками тяг €, очень мала и практически не сказывается на положении измерительного устройства. В процессе движения суппорта вдоль обрабатываемой поверхности индуктивный преобразователь все время подает сигнал о поперечных перемещениях резца относительно его статического состояния. При вращении винта 16 поперечной подачи суппорта одновременно перемещается и каретка измерительного устройства вместе с индуктивным преобразователем. Так как скорость их перемещения одинакова, то при повороте винта резец и преобразователь должны переместиться на одно и то же расстояние. Однако, так как винтовая пара .измерительного устройства -беззазорная и более точная, чем у суппорта, .положение индуктивного преобразователя определяется с более высокой точностью, чем положение резца. Между положением измерительного устройства и положением резца возникает рассогласование, вызванное наличием зазора в винтовой паре подачи суппорта и погрещностью щага винта. Это рассогласование вызывает перемещение измерительного щтока датчика л появление соответствующего сигнала о величине рассогласования. При переустановке резца 20 ъ резцедержателе неизбежно возникает погрещность его установки в яоперечном направлении. Погрещность вызывает изменения в полож/ении измерительного щтока преобразователя и тем самым появится возможность оценить погрещность устано;вки резца по сигналу с преобразователя 19. В силу рассмотренных конструктивных особенностей устройства любое перемещение резца, вызывающее изменение .положения щто.ка индуктивного преобразователя, фикси;руется им независимо от того, чем оно вызвано - упругими перемещениями, выбором зазоров в сочленениях, тепловыми деформациями, перемещениями резца с помощью механизма .поднастройки 21 и т. п. Так как верщина резца и ось измерительного щтока индуктивного преобразователя лежат в одной горизонтальной плоскости, то всегда измеряется фактическое перемещение резца в плоскости образования размера как по величине, так и по направлению. Предложенное устройство для измерения перемещений резца .относительно ста.нины станка использовано в системе автоматической компенсации погрещностей обработки на токарном станке (см. фиг. 3). Система автоматической .компенсации погрешностей состоит из измерительного устройства 22 системы «щпиндель-деталь, предназначенного для измерения и аналогового преобразования в напряжение t/,,, упругого перемещения щпинделя станка в горизонтальной плоскости УШ, возникающего в процессе обработки под действием сил резания; вычислительно.го блока 23, который преобразует Lm в напряжение Uz, являющееся аналогом перемещения оси детали в зоне обработки Уг (преобразователь выполняется за счет умножения на упругую харакYтеристику f(z) у, где z - продольпая координата, характеризующая положение верщины .резца); устройства 24 для измерения перемещений резца относительно станины, служащего для измерения и преобразо.вания в электрический аналог, вопервых, поперечных перемещений резца, вызывающих погрещность размера детали, вовторых, поднастроечных перемещений резца, компенсирующих погрешности размера детали, определяемые блоками 22, 23, 24; блока 25 формирования управляющего сигнала, в котором производится суммирование сигналов с блоков 23 и 24, усиление суммарного сигнала по напряжению и мощности; механизма 26, представляющего собой электрогидравлический реверсивный исполнительный механизм для малых поднастроечных перемещений резца в радиальном направлении, выполняемых для компенсации пог.рещности обработки. Система работает следующим образом. Упругое .перемещение шпинделя Ущ с помощью уст1ройства 22 и блока 23 преобразуется в электрический аналог величины Уг- напряжение Uz- Поперечные перемещения резца Ур, вызыв:ающ.ие погрещность обработки, преобразуются устройством 24 в напряжение 6р. Управляющий сигнал, равный алгебраической сумме /2 и (Ур и формируемый блоком 25, приводит в действие механизм 26, который перемещает резец в радиальном направлении на величину УК, пока аналог величины УК - напряжение обратной связи не уравновесит управляющий сигнал, т. е. Woe + (f/p + Uz) 0.

Так как величина Нос, р и Uz являются аналогами перемещений Y, Y и YZ, то можно считать, что поднастройка резца проходит до тех пор, .пока не выполнится условие

У.+ ( + z) 0.

Формула изобретения

1. Устройство для измерения перемещений резца относительно станины, размещенное на станнне ста-нка и содержащее датчик линейных перемещений, отличающееся тем, что, с целью повыщения .прочности устройства и упрощения перенастройки, устройство снабжено платформой со стойками, вертикальной планкой с двумя закрепленными на ней тягами, а также, кареткой с жестким

кронщтейном и ходовым винтом, кинематически связанным с ходовым винтом поперечной подачи суппорта, причем платформа снабжена поперечными направляющим-и и

установлена под суппортом на внугренних направляющих станка и упруго поджата к ним, передняя стойка платформы расположена с зазором между вертикальной планкой, которая жестко закреплена яа суппорте, к

двумя тягами, каретка с ходовым винтом установлена на поперечных направляющих, а датчик линейных перемещений смо-нтирован в жестком .кронщтейне каретки.

2. Устройство по п. 1, отличающееся тем, что датчик линейных перемещений расположен в горизонтальной плоскости, проходящей через верщ«ну резца и связан с резцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической компенсации погрешностей обработки на токарных станках | 1978 |

|

SU791510A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| Токарный станок для обработки нежестких длинномерных валов | 1980 |

|

SU965591A1 |

| МОБИЛЬНЫЙ СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2017 |

|

RU2675329C1 |

| Приспособление к токарному станку для нарезания резьбы | 1981 |

|

SU1004033A1 |

| Резцедержатель токарного станка | 1985 |

|

SU1337204A1 |

| Устройство для обработки деталей сложной формы | 1973 |

|

SU653029A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОЙ ЖЕСТКОСТИСТАНКОВ | 1969 |

|

SU255734A1 |

| Продольно-строгально-фрезерный станок | 1991 |

|

SU1797526A3 |

Авторы

Даты

1977-08-15—Публикация

1974-07-23—Подача