(54) ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ НЕЖЕСТКИХ ДЛИННОМЕРНЫХ ВАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок для обработки нежестких длинномерных деталей | 1982 |

|

SU1047599A1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

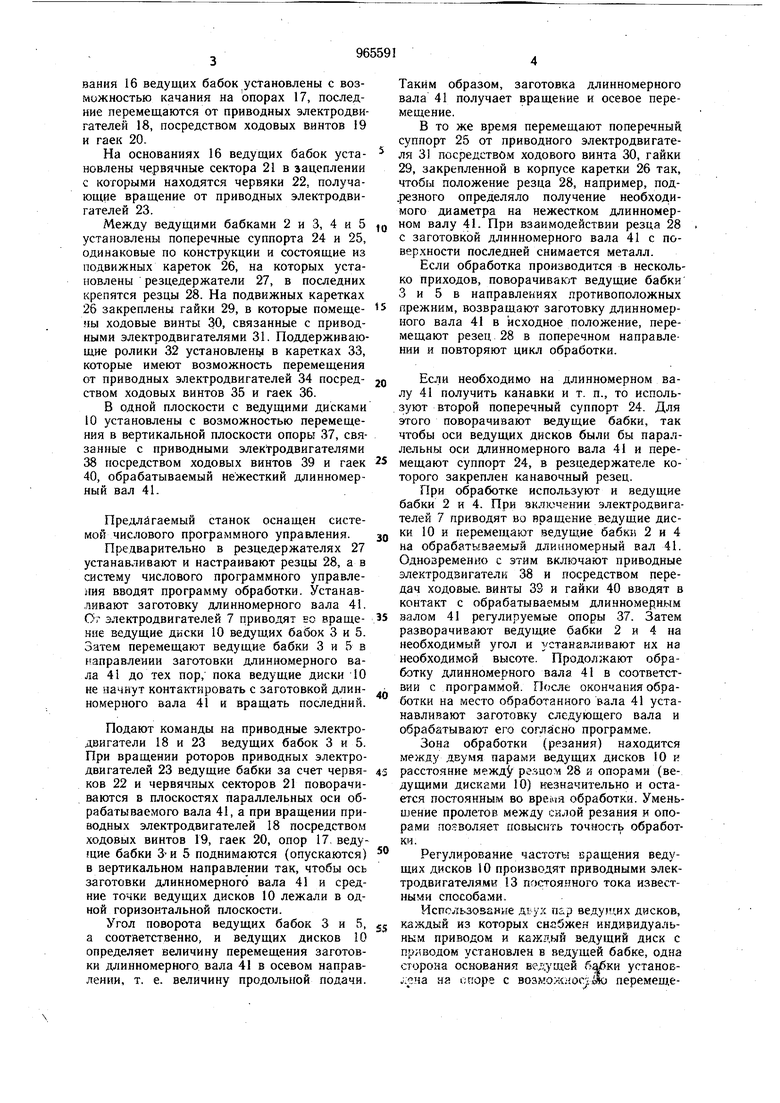

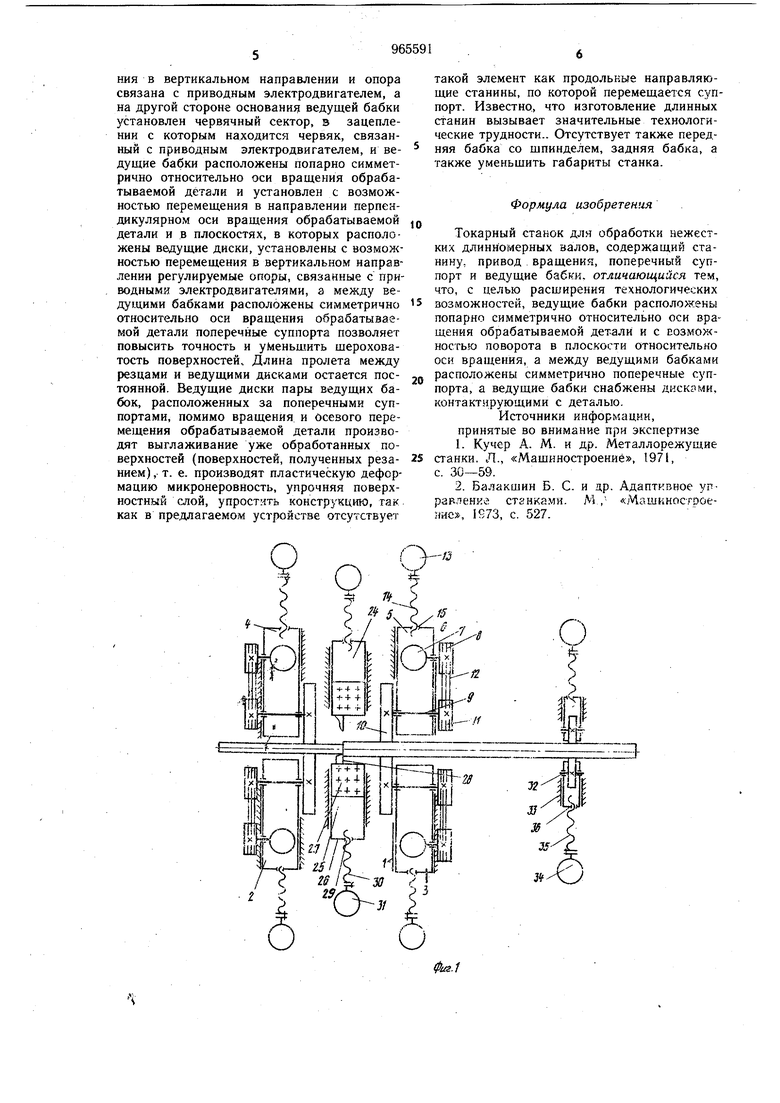

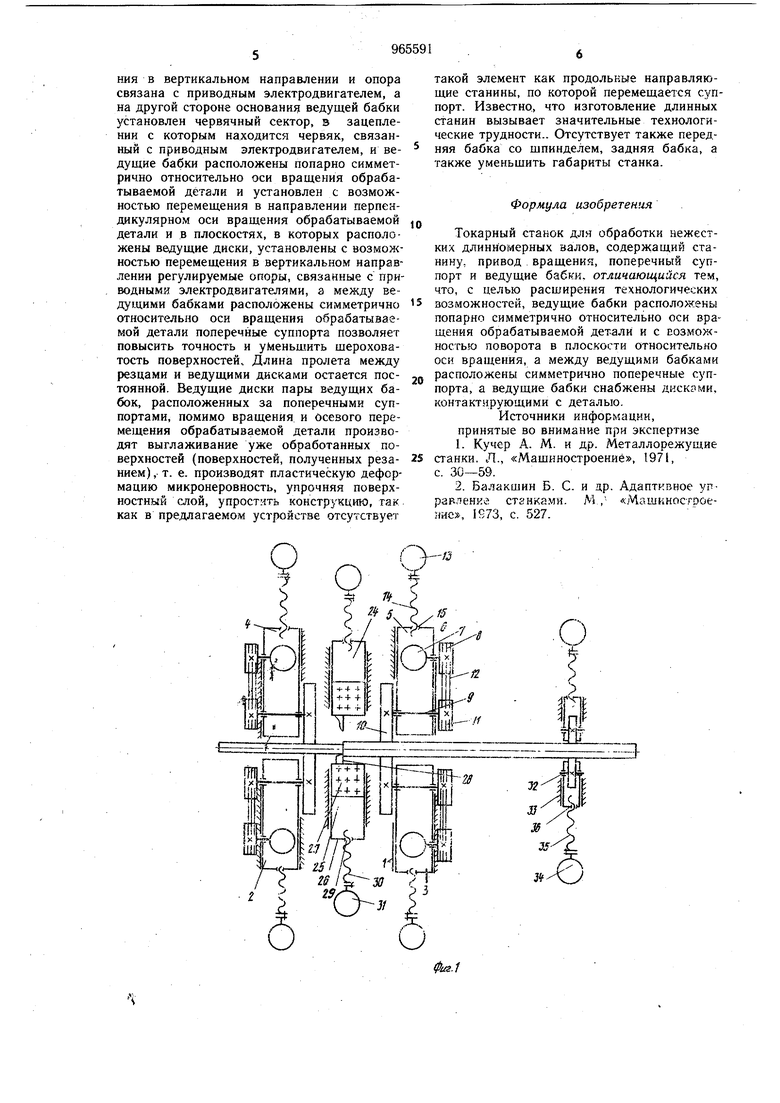

Изобретение относится к металлообработке, конкретнее к металлорежущим станкам, в частности к токарным станкам для обработки нежестких длинномерных валов. Известен токарно-винторезный станок, на котором производят обработку нежестких длинномерных валов, содержащий станину, механизм главного движения, суппорт, заднюю бабку, механизмы продольных и поперечных подач 1. Недостатком данного станка является недостаточная точность обработки, особенно, при обработке нежестких длинномерных валов. Наиболее близким по техническойсущности к изобретению является станок модели IA616, оснащенный системой автоматического управления упругими перемещениями путем изменения размера статической настройки, состоящий из станины, суппорта, задней бабки, механизма продольных и поперечных подач, системой автоматического управления упругими перемещениями 2. Однако данный станок не обеспечивает необходимой точности при обработке нежестких длинномерных валов. Цель изобретения - расщирение технологических возможностей. Поставленная цель достигается тем, что в известном устройстве, содержащем станину, привод вращения, поперечный суппорт, ведущие бабки расположены попарно симметрично относительно оси вращения обрабатываемой детали и с возможностью поворота в плоскости относительно оси вращения, а между ведущими бабками расположены симметрично поперечные суппорта, ведущие бабки снабжены дисками, контактирующими с деталью. На фиг. 1 показана кинематическая схема станка; на фиг. 2 и 3 - узлы станка. Станок состоит из станины 1, на которой расположены ведущие бабки 2-5, одинаковые по конструкции и состоящие из корпусов ведущих бабок 6, в которых установлены электродвигатели 7, на валах которых закреплены щкивы 8 валов 9, на одних концах которых закреплены ведущие диски 10, а на других - щкивы 11. Шкивы 8 и 11 соединены клиновыми ремнями 12. Корпуса ведущих бабок 6 соединены с приводными электродвигателями 13 посредством ходовых винтов 14 и гаек 15. Одни стороны основания 16 ведущих бабок установлены с возможностью качания на опорах 17, последние перемещаются от приводных электродвигателей 18, посредством ходовых винтов 19 и гаек 20.

На основаниях 16 ведущих бабок установлены червячные сектора 21 в зацеплении с которыми находятся червяки 22, получающие вращение от приводных электродвигателей 23.

Между ведущими бабками 2 и 3, 4 и 5 установлены поперечные суппорта 24 и 25, одинаковые по конструкции и состоящие из подвижных кареток 26, на которых установлены резцедержатели 27, в последних крепятся резцы 28. На подвижных каретках 26 закреплены гайки 29, в которые помещены ходовые винты 30, связанные с приводными электродвигателями 31. Поддерживающие ролики 32 установлены в каретках 33, которые имеют возможность перемещения от приводных электродвигателей 34 посредством ходовых винтов 35 и гаек 36.

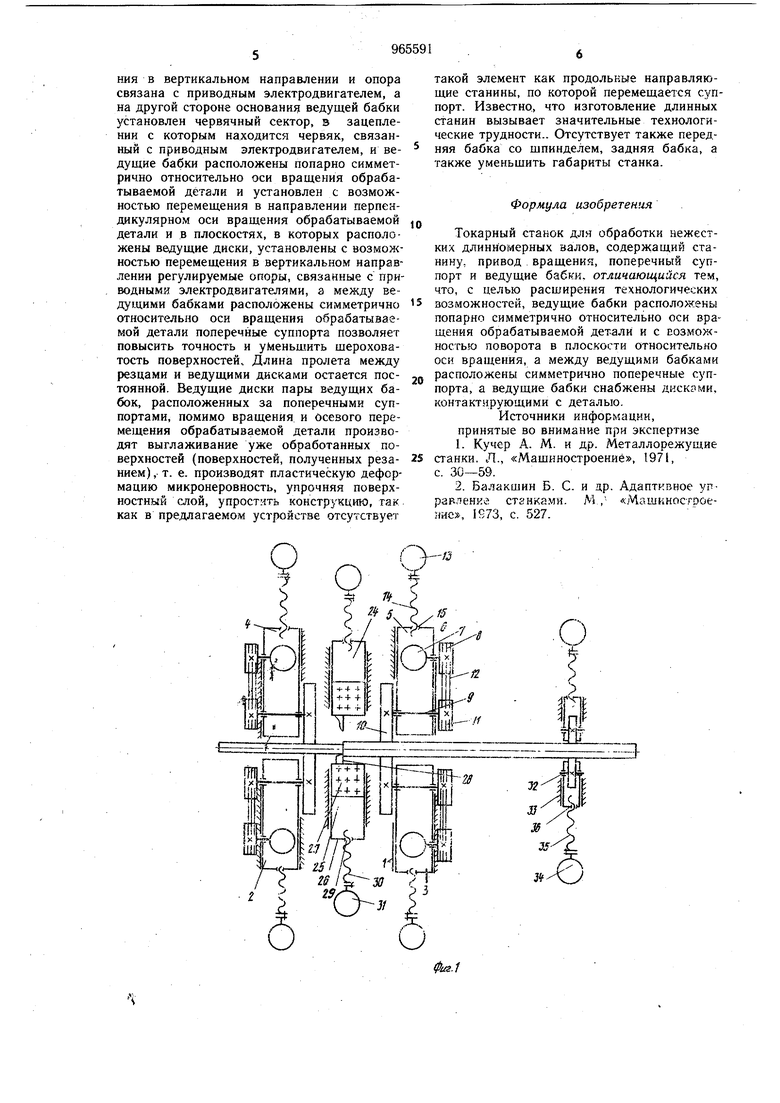

В одной плоскости с ведущими дисками 10 установлены с возможностью перемещения в вертикальной плоскости опоры 37, связанные с приводными электродвигателями 38 посредством ходовых винтов 39 и гаек 40, обрабатываемый нежесткий длинномерный вал 41.

Предлагаемый станок оснащен системой числового программного управления.

Предварительно в резцедержателях 27 устанавливают и настраивают резцы 28, а в систему числового программного управления вводят программу обработки. Устанавливают заготовку длинномерного вала 41. От электродвигателей 7 приводят во вращение ведущие диски 10 ведущих бабок 3 и 5. Затем перемещают ведущие бабки 3 и 5 в направлении заготовки длинномерного вала 41 до тех пор, пока ведущие диски 10 не начнут контактировать с заготовкой длинномерного вала 41 и вращать последний.

Подают команды на приводные электродвигатели 18 и 23 ведущих бабок 3 и 5. При вращении роторов приводных электродвигателей 23 ведущие бабки за счет червяков 22 и червячных секторов 21 поворачиваются в плоскостях параллельных оси обрабатываемого вала 41, а при вращении приводных электродвигателей 18 посредством ходовых винтов 19, гаек 20, опор 17. ведущие бабки ЗИ 5 поднимаются (опускаются) в вертикальном направлении так, чтобы ось заготовки длинномерного вала 41 и средние точки ведущих дисков 10 лежали в одной горизонтальной плоскости.

Угол поворота ведущих бабок 3 и 5, а соответственно, и ведущих дисков 10 определяет величину перемещения заготовки длинномерного вала 41 в осевом направлении, т. е. величину продольной подачи.

Таким образом, заготовка длинномерного вала 41 получает вращение и осевое перемещение.

В то же время перемещают поперечный суппорт 25 от приводного электродвигателя 31 посредством ходового винта 30, гайки 29, закрепленной в корпусе каретки 26 так, чтобы положение резца 28, например, под.резного определяло получение необходимого диаметра на нежестком длинномерном валу 41. При взаимодействии резца 28 с заготовкой длинномерного вала 41 с поверхности последней снимается металл.

Если обработка производитх;я в несколько приходов, поворачивают ведущие бабки 3 и 5 в направлениях противоположных

прежним, возвращают заготовку длинномерного вала 41 в исходное положение, перемещают резец 28 в поперечном направлении и повторяют цикл обработки.

Если необходимо на длинномерном валу 41 получить канавки и т. п., то используют второй поперечный суппорт 24. Для этого поворачивают ведущие бабки, так чтобы оси ведущих дисков были бы параллельны оси длинномерного вала 41 и перемещают суппорт 24, в резцедержателе которого закреплен канавочный резец.

При обработке используют и ведущие бабки 2 и 4. При включении электродвигателей 7 приводят во вращение ведущие диски 10 и перемещают ведущие бабки 2 и 4 на обрабатывае.мый длинномерный вал 41. Одновременно с этим включают приводные электродвигатели 38 и посредством передач ходовые, винты 38 и гайки 40 вводят в контакт с обрабатываемым длинномерным валом 41 регулируемые опоры 37. Затем разворачивают ведущие бабки 2 и 4 на необходимый угол и з/станаиливают их на необходимой высоте. Продолжают обработку длинномерного вала 41 в соответст ВИИ с программой. После окончания обработки на место обработанного вала 41 устанавливают заготовку следующего вала и обрабатывают его согласно программе.

Зона обработки (резания) находится между двумя парами ведущих дисков 10 и

3 расстояние междУ ре.-щом 28 и опорами (ведущими дисками 10) незначительно и остается постоянным во время обработки. Уменьшение пролетов между силой резания и опорами логволяет повысить точность обработки.

® Регулирование частоты вращения ведущих дисков 10 производят приводными электродвигателями 13 постоянного тока известными способами.

Использование двух пар ведущих дисков,

5 каждый из которых снабжен индиридуальным приводом и каждый ведущий диск с приводом установлен в ведущей бабке, одна сторона основания ведущей ба(бки установ :ена на опоре с возможнос ж; перемещения в вертикальном направлении и опора связана с приводным электродвигателем, а на другой стороне основания ведущей бабки установлен червячный сектор, в зацеплении с которым находится червяк, связанный с приводным электродвигателем, и ведущие бабки расположены попарно симметрично относительно оси вращения обрабатываемой детали и установлен с возможностью перемещения в направлении перпендикулярном оси вращения обрабатываемой детали и в плоскостях, в которых расположены ведущие диски, установлены с возможностью перемещения в вертикальном направлении регулируемые опоры, связанные с приводными электродвигателями, а между ведущими бабками расположены симметрично относительно оси вращения обрабатываемой детали поперечные суппорта позволяет повысить точность и уменьшить щероховатость поверхностей. Длина пролета между резцами и ведущими дисками остается постоянной. Ведущие диски пары ведущих бабок, расположенных за поперечными суппортами, помимо вращения и осевого перемещения обрабатываемой детали производят выглаживание уже обработанных поверхностей (поверхностей, полученных резанием), т. е. производят пластическую деформацию микронеровность, упрочняя поверхностный слой, упростить конструкцию, так как в пре,длагаемом устройстве отсутствует

-/J

if

I

i Jfq

U такой элемент как продольные направляющие станины, по которой перемещается суппорт. Известно, что изготовление длинных станин вызывает значительные технологические трудности.. Отсутствует также передняя бабка со щпинделем, задняя бабка, а также уменьщить габариты станка. Формула изобретения Токарный станок для обработки нежестких длинномерных валов, содержащий станину, привод вращения, поперечный суппорт и ведущие бабки, отличающийся тем, что, с целью расширения технологических возможностей, ведущие бабки расположены попарно симметрично относительно оси вращения обрабатываемой детали и с ЕОЗМОХ ностью поворота в плоскости относительно оси вращения, а между ведущими бабками расположены симметрично поперечные суппорта, а ведущие бабки снабжены дисками, контактирующими с деталью. Источники информации, принятые во внимание при экспертизе 1.Кучер А. М. и др. Металлорежущие станки. Л., «Мащиностроениё, 1971, с. 30-59. 2.Балакшин Б. С. и др. Адаптивное упрзвленк-о станками. М,, «.-.Машкиостроетс, IS73, с. 527.

, ... .,. ,-.

tr ..,„..;.

..

Авторы

Даты

1982-10-15—Публикация

1980-12-05—Подача