Пружина кручения передает движение через планшайбу 20 и нальцы 21 ведущей полумуфте 22 и ведомой полумуфте 23. Ведущая полумуфта 22 имеет при определенных условиях осевое перемещенне. Она несет на себе палец 24, взаимодействующий с кулачком 16 пол)Муфты 22, и подпружиненный шарик 25.

Подпружиненный шарик -вместе с кулачком 17 слуЖЗт фиксатором осевого положения ведущей иолумуфты 22. Между полумуфтами 22 и 23 расположена пружина 26.

Дзиже.ние от муфты предельного момента передается к шпиндельному узлу 3. Шпиндельный узел (см. фиг. 2) состоит из корпусной втулки 27, пружины 28, обрезинеиного шлинделя 29, связанного с ведомой полу.муфтой 23, и инструмента 30, подпружиненного пружиной 31. ОбреЗ:Иненный шпиндель 29 фрикционно связан с механизмом 4 обратного вращения шпинделя.

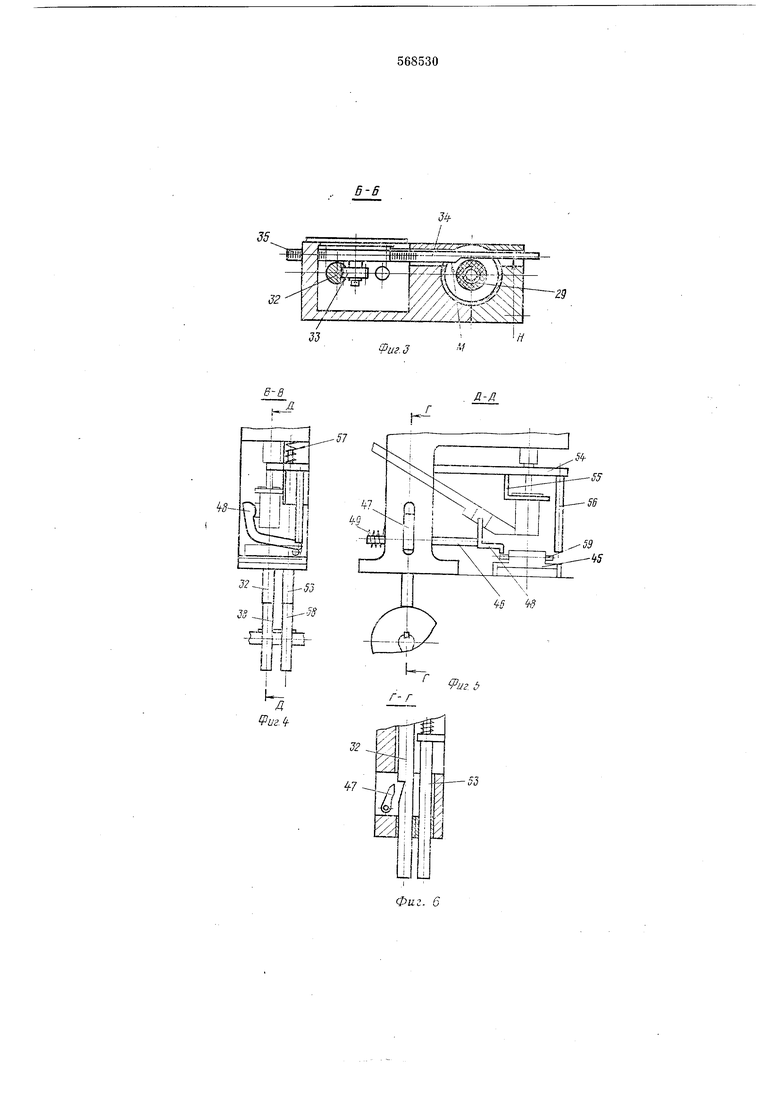

Мехализм обратного В;ращен,ия шпинделя (см. фиг. 3) служит для поиска сопрягаемых ниток в резьбовом соединении путем прово.рота в обратную сторону ввинчиваемой детали до совмеще ия первых сопрягаемых ниток во избежание заклинивания резьбы ,ири контакте начальных гребешков резьбовых литок. А1еханизм 4 состоит из шток-рейки 32, блока шестерен 33, ползушки 34 с рейкой 35. Ползушка 34 имеет плоский ступенчатый профиль. Профиль М ползушки служит для сочленения с обрезиненным шпинделем 29 и придает е.му обратное вращение, когда полумуфт;22 и 23 рассоединены. Проф.иль Н занижен по отношению к профилю М и служит для освобождения обрезиненного щпинделя 29 от действия механизма 4.

Командное устройство 5 (см. фиг. 1) включает в себя шток-рейку 32 устройства с планкой 36 и кронштейпом 37, приводимые в движение от кулачка 55 распределительного вала 39, а также втулку 40 с пружиной 41, упор 42, направляющую колонку 43 и пружину 44. Командное устройст1во согласно ци лопраммс движения механизмов определяет мо:мент подключения муфты предельного мо мента к шпиндельному узлу и момент ее отключения.

Механизм 6 блокировки (см. фиг. 4, 5, 6) служит для запирания командного устройства 5. Механизм блокировки работает от спутников 45 траиспортной системы 9. Механнзм блокировки состоит из вала 46 с собачкой 47 и рычагом 48 и пружины 49 кручения. Запирание командного устройства 5 осуществляется собачкой 47 при заходе ее в паз шток-рейки 32. Шток-рейка 32 при этом находится в верхнем положении.

Устройство 7 удержания в ориентированном положении ввинчиваемой детали (см. фиг. 1, 7 и 9) служит для приема из питателя W детали, ориентирования и выдачи ее в зону свинчивания. Устройство состоит из приемной ступенчатой втулки 50 с окном, разрезного ориентатора 5/, служащего для поджима детали под собственным весом к уступам разжимных губок 52. Устройство удержания в ориентированном положении ввинчиваемой детали связано с инструментом 30 i пр.иводится в движение от механизма 8 подвода .инструмента.

Механизм 8 подвода инструмента (см. фиг. 1, 4, 5, 6) состоит из штока 53 с планкой 54,

кронштейна 55, упорного пальца 56 и пружины 57 и приводится в движение от кулачка 55, расположенного на распределительном валу 39.

tpaHCHOpTHaH система 9 (см. фиг. 1 и 5)

служит для циклического подвода в зону свинчивания узлов, находящихся на спутниках 45. Спутн-ики 45 содержат технологические штифты 59, дающие команду на 1механизу 6 блокировки и механизм 8 подвода инструмента. При годном собираемом узле штифт 59 находится в среднем лоложени-и относительно оси спутиика, при бракованно.м узле в спутнике этот штифт занимает крайнее правое положение.

Подачу ввинчиваемых деталей осуществляет питатель 10 (см. фиг. 1 и 8) по лотку 60, через отсекатель 61 в устройство 7 удержания ввинчиваемой детали в ориентированном положении. Отсекатель 61 приводится з

рычагом 48 механизма 6 блокировки. Отсечка каждой детали поштучно производится из лотка 60 при тодном узле в спутнике 45.

Автомат для сборки резьбозых соединений

работает следующим образом.

При подходе спутников 45 на позицию свинчивания с годным собираемым узлом технологический штифт 59 поворачивает рыча 48, вал 46 и собачку 47. Рычаг 48 приводит

в действие отсекатель 61, который отделяет из лотка 60 одну деталь. Деталь поступает з устройство 7 удержания в ориентированном положении. Одновременно с подходом спутника 45 штоК-рейка 32 под действием пружины 44 онускает командное устройство 5. Сначала оио освобождает планкой 36 втулку 40. Втулка 40 под действием пружины 41 опускает шпиндельный узел 3 с ведомой полумуфтой 23. Затем кронштейн 37 перемещает

ведущую полумуфту 22 вниз до фиксированного положения с помощью подпружиненного шарика 25. Тем самым -муфта 2 предельного мО|Мента оказывается приведенной в исходное положение.

Одновременно с опусканием шток-рейки 32 через блок шестерен 33 и рейку 35 ползушка 34 вхслит профилем М в зацепление с обрез иценным шпинделем 29, т. е. механизм 4 обратного вращения щпинделя оказывается прлведенным в исходное положение.

После того, как спутник 45 с корпусной деталью займет позицию свинчивания, механизм 8 подвода инструмента подводит ввинчиваемую деталь до соприкосновения с корцусной деталью и прижимает ее разрезным

ариентатором 51 строго в горизонтальном положении. Это осуществляется сначала опусканием планки 54 с кронштейном 55. Одновременно с НИМИ опускается втулка 50 с губками 52, инструмент 30 и разрезной ориентатор 51. Втулка 50 своими губками 52 касается корпусной детали и останавливается. При дальнейшем движении ориентатор 51 поджимает ввинчиваемую деталь к губкам 52 (деталь принимает горизонтальное положение). Затем инструмент 30 выбирает свободный ход в ориентаторе и под усилием пружины 31 разжимает губки 52 с опорой о корпусную деталь.

Согласно паследовательности работы автомата происходит процесс обратного враш,ения детали с целью поиска первых сопрягаемых ниток. Шток-рейка 32 под действием кулачка 38 через блок шестерен 33 и рейку

35профилем М ползушки 34 приводит об;рез,иненный шпиндель 29 во вращение, противоположное направлению свинчивания. Когда профиль М ползушки 34 выходит из зацепления с обрезиненным шпинделем 29, планка

36командного устройства 5 подннмает втулку 40 и освобождает шпиндельный узел 3 изпод действия пружины 41.

Шпиндельный узел 3 под де гствием своей пружины 28 Вводит ведомую полумуфту 23 в зацепление с ведущей полумуфтой 22. Начинается процесс свинчивания и затяжки резьбового соединения с заданным к,рутящим моментом.

С увеличением крутящего момента силовая пружина 19 закручивается, при этом ведущая полумуфта 22 отстает на некоторый угол от центрального вала 14. Происходит поворот кулачков 16 и 17 относительно полумуфты 22. При достижении заданного крутящего момента (что характеризуется - определенным углом скручивания пружины 19) кулачок 17 поднимает своим профилем щарик

25 и расфиксирует полумуфту 22 в осевом направлении. С помощью кулачка 17 от пальца 24 ведущая полумуфта 22 отходит вверх от полумуфты 23 и удерживается в расцепленном состоянии за счет пружины 26.

На этом процесс свинчивания и затяжки резьбового соединения заканч.ивается. Инструмент 30 отводится от собранного узла. Спутник 45 с собранным узлам выходит из

зоны свинчивания.

Если спутник 45 несет в зону свинчивани51 бракованный узел, то в нем технологический штифт 59 заним ает крайнее правое положение. При этом рычаг 48 не поворачивается и

собачка 47 удерживает в застопоренном состоянии шток-рейку 32, а палец 56 механизма 8 подвода инструмента штифтам 59 стопорится в движении вниз. Этим осуществляется блокировка работы всего автомата.

Формула изобретения

I. Автомат для сборки резьбовых соединений, содержащий завертывающую головку

в виде шпинделя, связанного муфтой предельного крутящего момента с приводом вращения, загрузочные устройства и кулачковый распределительный вал, отличающийся тем, что, с целью повышения производительности, он снабжен механизмом обратного вращения шпинделя, выполненным в виде ползушки, фрикционно связанной с этим шпинделем и кинематически связанной с кyлiaчкoвым распределительным валом.

2. Автомат по п. 1, отличающийся тем, что шпиндель в месте контакта с ползушкой выполнен обрезиненным.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 441130, кл. в 23 Р 19/06, 1972.

//,

-ВPui.1

П31

Риг. 2

У -ГГ7777 гУ////Ш:

/ JJ

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная бабка | 1987 |

|

SU1604505A1 |

| Многокулачковая самоцентрирующая планшайба | 1989 |

|

SU1673293A1 |

| ТОКАРНАЯ СИЛОВАЯ ГОЛОВКАт~—^~"I | 1972 |

|

SU346033A1 |

| Многопозиционный сборочный автомат | 1976 |

|

SU656798A1 |

| Устройство для контроля жидкости в прозрачных ампулах | 1985 |

|

SU1453262A1 |

| Привод кулачков самоцентрирующего патрона | 1984 |

|

SU1301569A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯВСЕСОЮЗНАЯ | 1972 |

|

SU327987A1 |

| Рабочий ротор | 1987 |

|

SU1526956A1 |

| Устройство для ультразвуковой очистки деталей | 1985 |

|

SU1331596A1 |

57

8

Й7

V

Ь

9иг. b г- г

2 7 i х1

т

т

i

Вид Ж

Вид и

Авторы

Даты

1977-08-15—Публикация

1975-10-03—Подача