Изобретение относится к станкостроению, в частности к многопозиционным роторам, где требуется последовательное выполнение над одной деталью нескольких технологических операций.

Цель изобретения - повышение надежности в работе роторного автомата за счет исключения самопроизвольного поворота шпиндельного барабана под действием усилий, возникающих при зажиме и разжиме деталей.

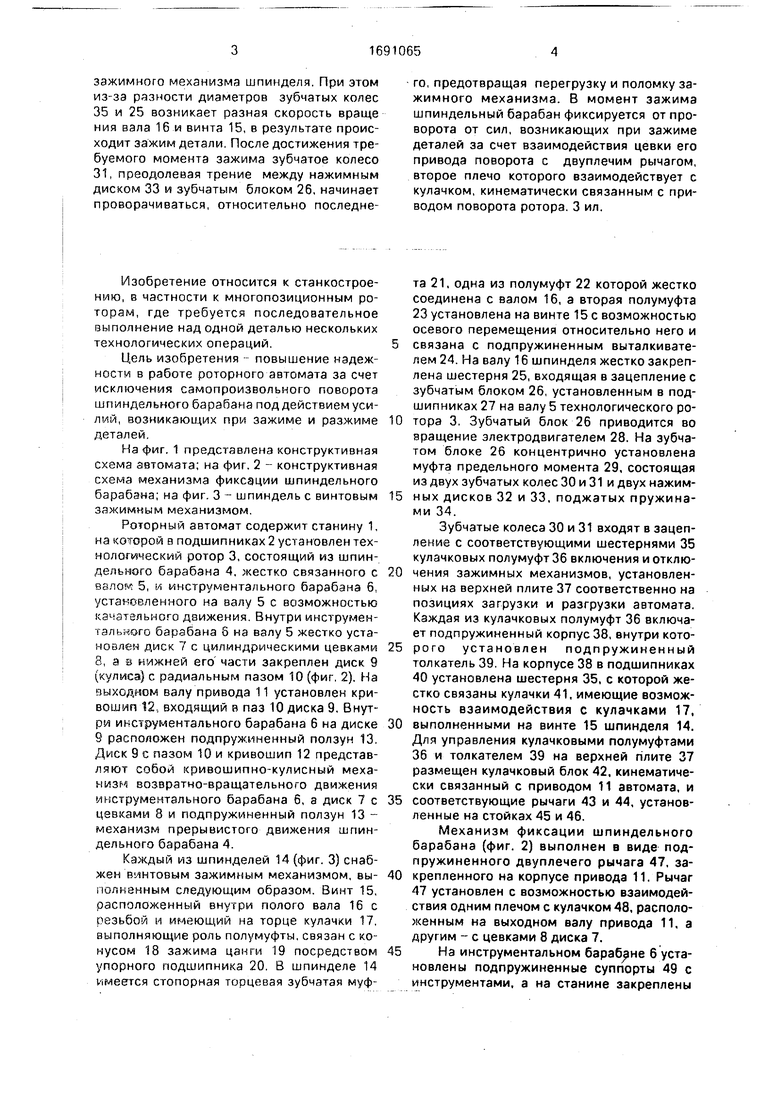

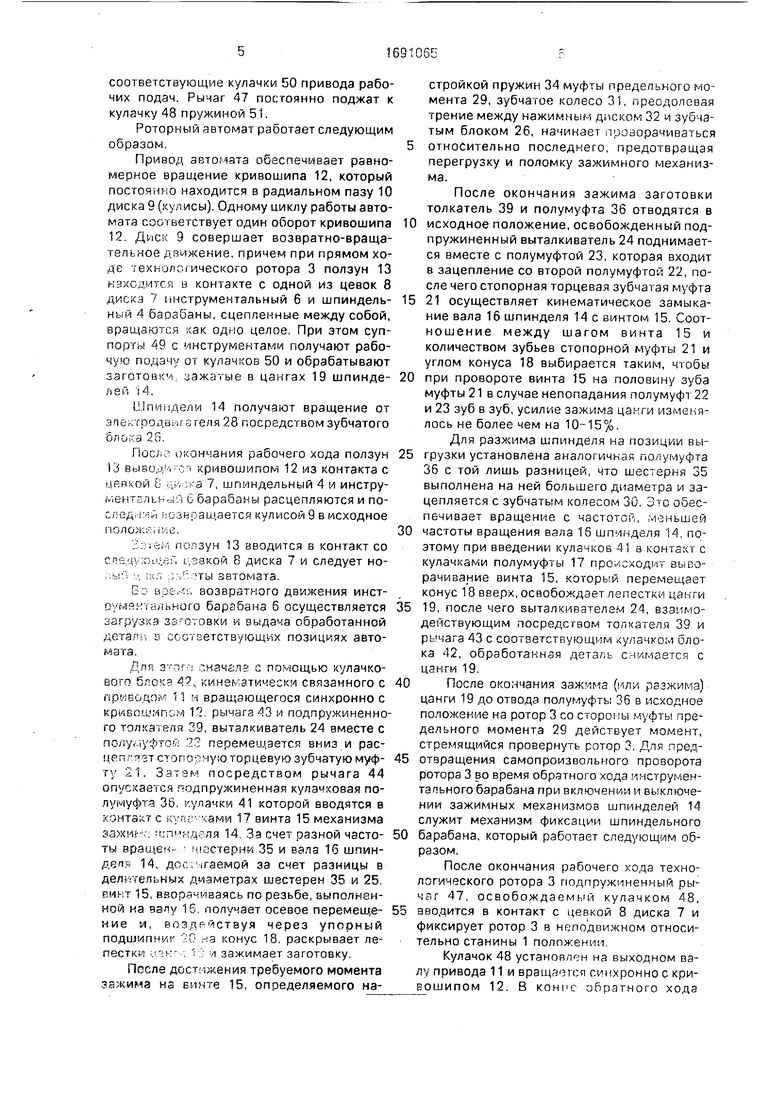

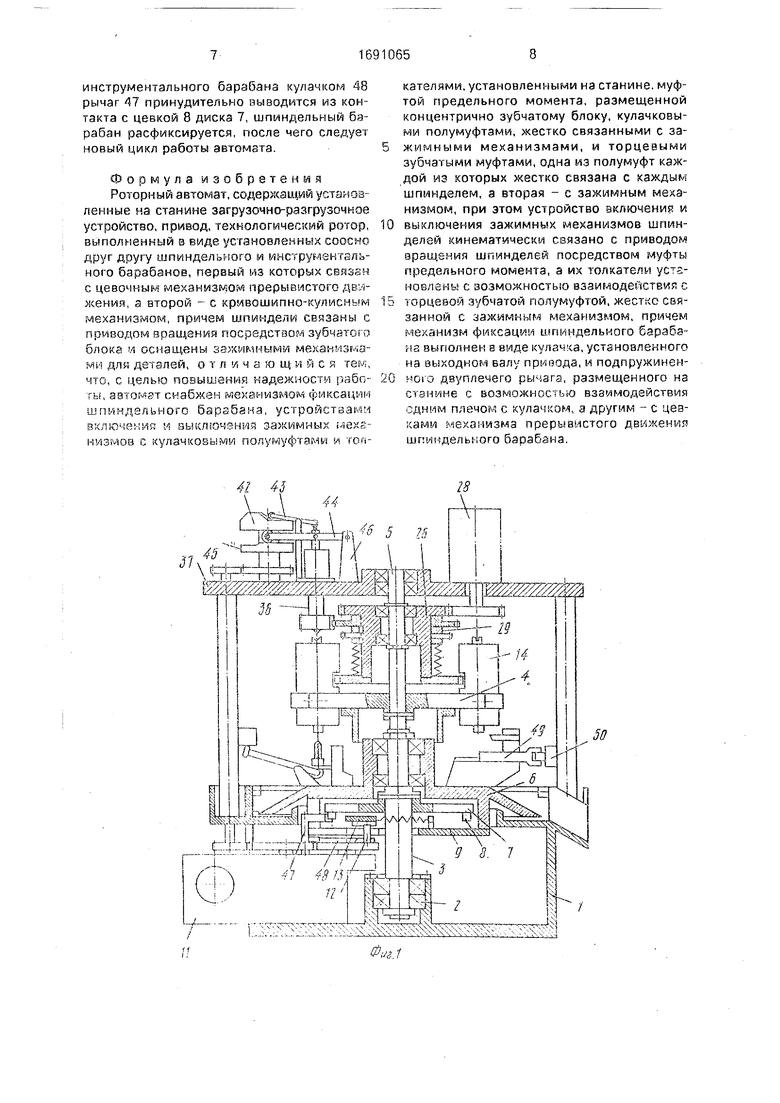

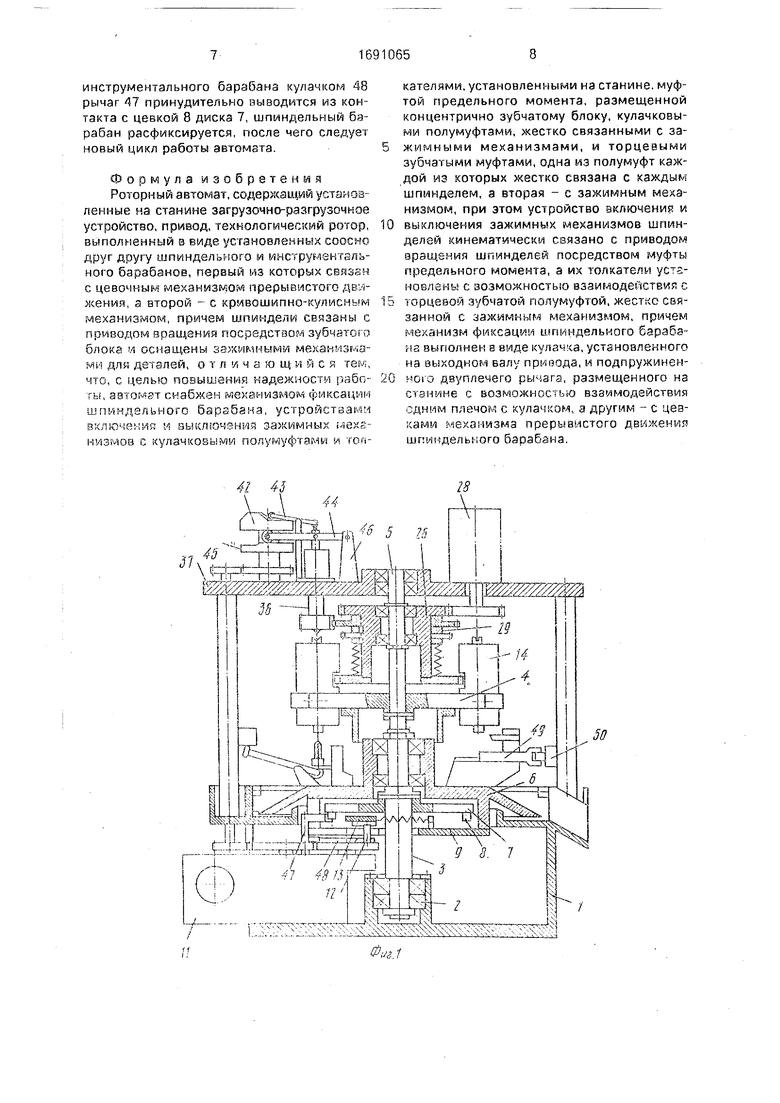

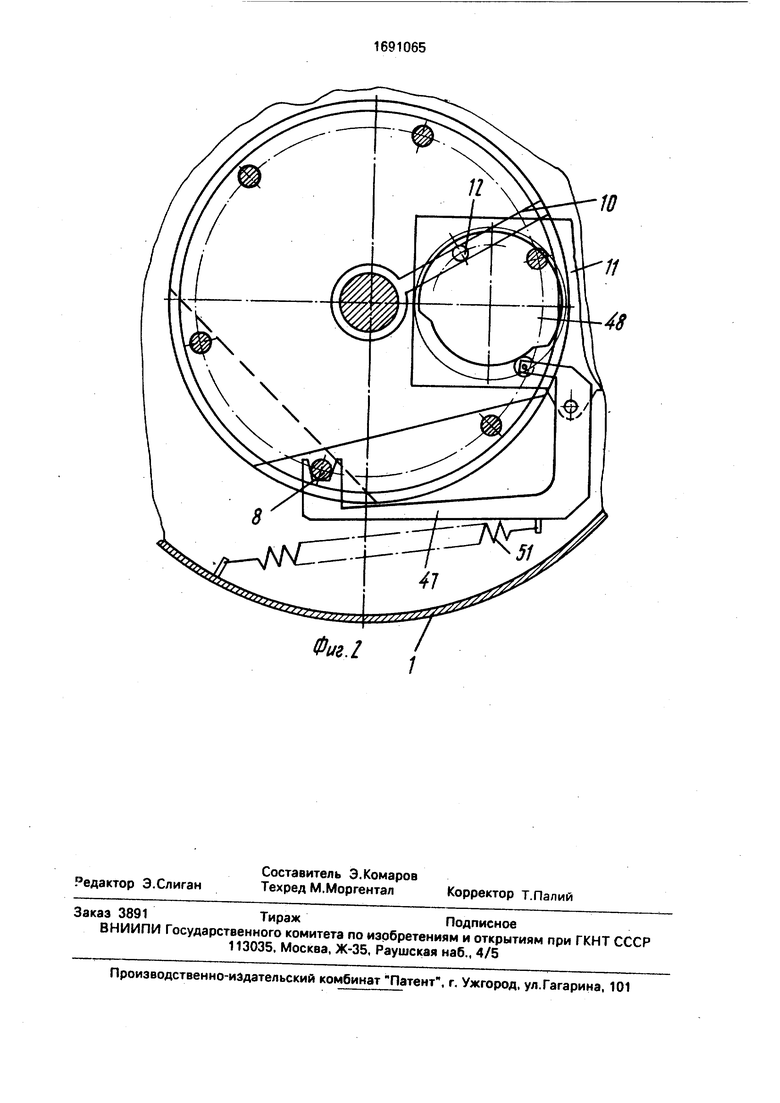

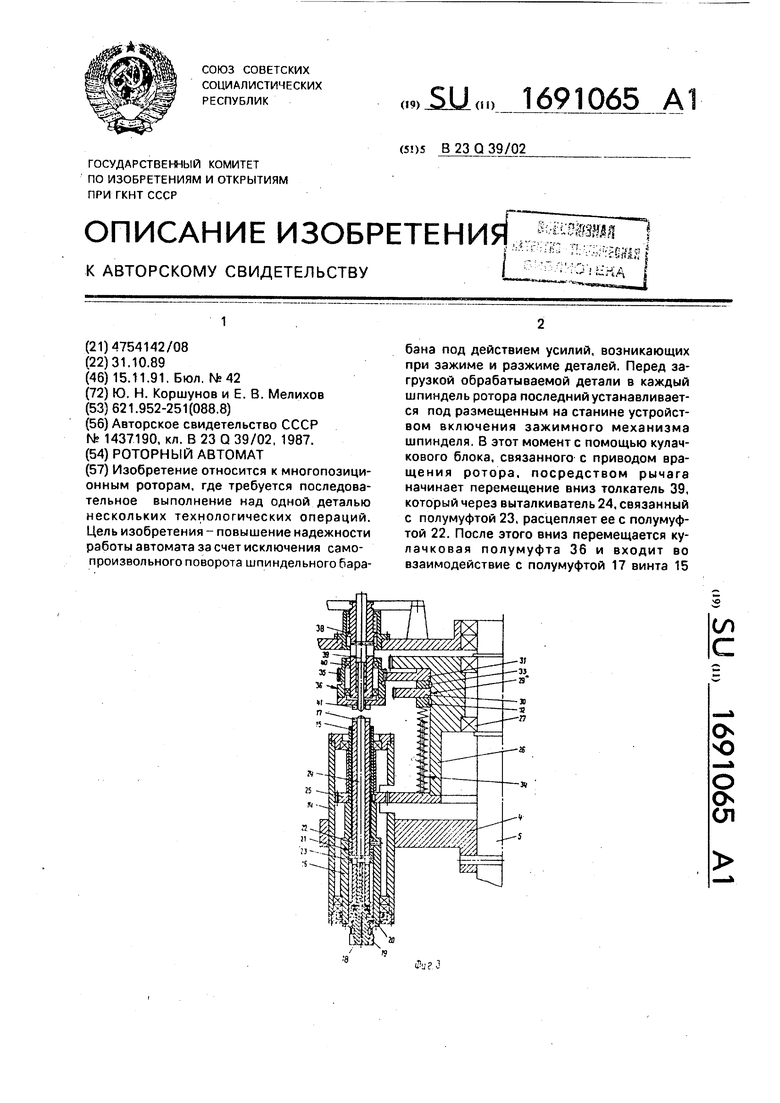

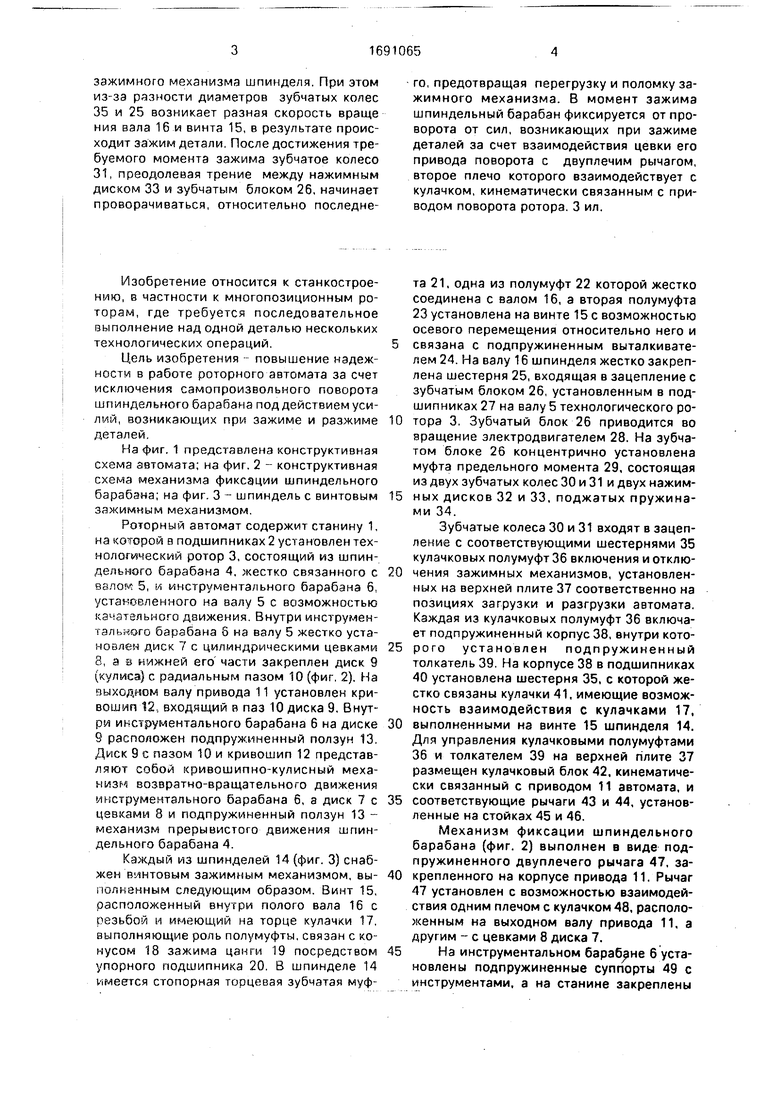

На фиг. 1 представлена конструктивная схема автомата; на фиг. 2 - конструктивная схема механизма фиксации шпиндельного барабана; на фиг. 3 - шпиндель с винтовым зажимным механизмом.

Роторный автомат содержит станину 1, на которой в подшипниках 2 установлен технологический ротор 3, состоящий из шпиндельного барабана 4, жестко связанного с велоч 5, и инструментального барабана 6, установленного на валу 5 с возможностью качательного движения. Внутри инструментального барабана 5 на валу 5 жестко установлен диск 7 с цилиндрическими цевками 8, а з нижней его части закреплен диск 9 кулиса) с радиальным пазом 10 (фиг. 2). На выходном валу привода 11 установлен кривошип 12 входящий в паз 10 диска 9, Внутри инструментального барабана 6 на диске 9 расположен подпружиненный ползун 13. Диск 9 с пазом 10 и кривошип 12 представляют собой кривошипно-кулисный механизм возвратно-вращательного движения инструментального барабана 6, а диск 7 с цевками 8 и подпружиненный ползун 13 - механизм прерывистого движения шпиндельного барабана 4.

Каждый из шпинделей 14 (фиг. 3) снабжен винтовым зажимным механизмом, выполненным следующим образом. Винт 15, расположенный внутри полою вала 16 с резьбой и имеющий на торце кулачки 17, выполняющие роль полумуфты, связан с конусом 18 зажима цанги 19 посредством упорного подшипника 20. В шпинделе 14 имеется стопорная торцевая зубчатая муфта 21, одна из полумуфт 22 которой жестко соединена с валом 16, а вторая полумуфта 23 установлена на винте 15с возможностью осевого перемещения относительно него и

связана с подпружиненным выталкивателем 24. На валу 16 шпинделя жестко закреплена шестерня 25, входящая в зацепление с зубчатым блоком 26, установленным в подшипниках 27 на валу 5 технологического ротора 3. Зубчатый блок 26 приводится во вращение электродвигателем 28. На зубчатом блоке 26 концентрично установлена муфта предельного момента 29, состоящая из двух зубчатых колес 30 и 31 и двух нажимных дисков 32 и 33, поджатых пружинами 34.

Зубчатые колеса 30 и 31 входят в зацепление с соответствующими шестернями 35 кулачковых полумуфт 36 включения и отключения зажимных механизмов, установленных на верхней плите 37 соответственно на позициях загрузки и разгрузки автомата. Каждая из кулачковых полумуфт 36 включает подпружиненный корпус 38, внутри которого установлен подпружиненный толкатель 39. На корпусе 38 в подшипниках 40 установлена шестерня 35, с которой жестко связаны кулачки 41, имеющие возможность взаимодействия с кулачками 17,

выполненными на винте 15 шпинделя 14. Для управления кулачковыми полумуфтами 36 и толкателем 39 на верхней плите 37 размещен кулачковый блок 42, кинематически связанный с приводом 11 автомата, и

соответствующие рычаги 43 и 44, установленные на стойках 45 и 46.

Механизм фиксации шпиндельного барабана (фиг. 2) выполнен в виде подпружиненного двуплечего рычага 47, закрепленного на корпусе привода 11. Рычаг 47 установлен с возможностью взаимодействия одним плечом с кулачком 48, расположенным на выходном валу привода 11, а другим - с цевками 8 диска 7.

На инструментальном барабане 6 установлены подпружиненные суппорты 49 с инструментами, а на станине закреплены

соответствующие кулачки 50 привода рабочих подач. Рычаг 47 постоянно поджат к кулачку 48 пружиной 51.

Роторный автомат работает следующим образом.

Привод автомата обеспечивает равномерное вращение кривошипа 12, который постоянно находится в радиальном пазу 10 диска 9 (кулисы). Одному циклу работы автомата соответствует один оборот кривошипа 12. Диск 9 совершает возвратно-вращательное движение, причем при прямом ходе технолс.1 ического ротора 3 ползун 13 находится в контакте с одной из цевок 8 диск i инструментальный 6 и шпиндельный 4 барабаны, сцепленные между собой, вращаются как одно целое. При этом суппорты 49 с инструментами получают рабочую подачу от кулачков 50 и обрабатывают заготовка зажатые в цангах 19 шпинделей (4.

Шпиндели 14 получают вращение от эпе,чтроцв1/1гзтеля 28 посредством зубчатого блока 25.

Пос/., 1 окончания рабочего хода ползун 13 ВЫБОД Ч-С- кривошипом 12 из контакта с цевкой (: ,-.,: . -./а 7, шпиндельный 4 и инструмент;- ль - «Г I- барабаны расцепляются и по- след. :озь; ащается кулисой 9 в исходное

НОЛОЖР.С.С.

J. i-2,/1 ползун 13 вводится в контакт со спец- ., 1.,оакой 8 диска 7 и следует но- .ь;1 . , ::;., ты автомата.

Б г ар с-,--::, возвратного движения инст- , ального барабана 6 осуществляется загрузка заготовки и выдача обработанной детали а ссстеегствующих позициях автомата.

Длп .:.начал с помощью кулачкового блока 41.. кинематически связанного с приводов 11 ч вращающегося синхронно с кривошипам 1. рычага 43 и подпружиненного толкателя 39, выталкиватель 24 вместе с полу уфтой 22 перемещается вниз и рас- 1. стопорную торцевую зубчатую муфту 2, Затэм посредством рычага 44 опускается подпружиненная кулачковая по- лумуфтз 36. кулачки 41 которой вводятся в контакте куг;Ј хами 17 винта 15 механизма . . Ля 14. Зэ счет разной частоты враще-i шестерни 35 и вала 16 шпинделя 14, достигаемой за счет разницы в делительных диаметрах шестерен 35 и 25. винт 15, вворачиваясь по резьбе, выполненной на валу 15, получает осевое перемещение и, воздействуя через упорный подшипник - О конус 18, раскрывает лепестки -. ,. л зажимает заготовку.

После достижения требуемого момента зажима на винте 15, определяемого настройкой пружин 34 муфты предельного момента 29, зубчатое колесо 31, преодолевая трение между нажимным диском 32 и зубчатым блоком 26, начинает проворачиваться 5 относительно последнего, предотвращая перегрузку и поломку зажимного механизма.

После окончания зажима заготовки толкатель 39 и полумуфта 36 отводятся в 10 исходное положение, освобожденный подпружиненный выталкиватель 24 поднимается вместе с полумуфтой 23, которая входит в зацепление со второй полумуфтой 22, после чего стопорная торцевая зубчатая муфта 5 21 осуществляет кинематическое замыкание вала 16 шпинделя 14 с винтом 15. Соотношение между шагом винта 15 и количеством зубьев стопорной муфты 21 и углом конуса 18 выбирается таким, чтобы

0 при провороте винта 15 на половину зуба муфты 21 в случае непопадания полумуфт 22 и 23 зуб в зуб, усилие зажима цанги изменялось не более чем на 10-15%.

Для разжима шпинделя на позиции вы5 грузки установлена аналогичная полумуфта 36 с той лишь разницей, что шестерня 35 выполнена на ней большего диаметра и зацепляется с зубчатым копесом 30. Зго обеспечивает вращение с частотой, моньшей

0 частоты вращения вала 16 шпинделя 14, поэтому при введении кулачков 4 в контакт с кулачками полумуфты 17 происходит выворачивание винта 15, который перемещает конус 18 вверх, освобождает лепестки цанги

5 19, после чего выталкивателем 24, взаимодействующим посредством толкателя 39 и рычага 43 с соответствующим кулачком блока 42, обработанная деталь снимается с цанги 19.

0 После окончания зажима (или разжима) цанги 19 до отвода полумуфть: 36 в исходное положение на ротор 3 со стороны муфты предельного момента 29 действует момент, стремящийся провернуть ротор 3. Для пред5 отвращения самопроизвольного проворота ротора 3 во время обратного хода инструментального барабана при включении и выключении зажимных механизмов шпинделей 14 служит механизм фиксации шпиндельного

0 барабана, который работает следующим образом.

После окончания рабочего хода технологического ротора 3 подпружиненный рычаг 47, освобождаемый кулачком 48,

5 вводится в контакт с цевкой 8 диска 7 и фиксирует ротор 3 в неподвижном относительно станины 1 положении.

Кулачок 48 установлен на выходном валу привода 11 и вращаогся синхронно с кривошипом 12. В конпе обратного хода

инструментального барабана кулачком 48 рычаг 47 принудительно выводится из контакта с цевкой 8 диска 7 шпиндельный барабан расфиксируется после чего следует новый цикл работы автомата

Формула изобретения Роторный автомат, содержащий устаиэз ленные на станине загрузочно-разгрузочное устройство, привод, техьологнческмй ротор выполненный в виде установленных еооенг- друг другу шпиндельного и инсфумзнгсль- ною барабанов, первый из которых связь1- с цевочным механизмом прерывистого дв - женич а второй - с крмвошипно-кулиснь м механизмом причем шпиндели связаны с приводом вращения посредством зубчат си блока 1 оснащены зажмршымм механ ыла- viti дли деталей, о i л и ч а ю щ и и с я гер что, с целью повышения надежное гч ьабс ы авозмэт снабжен механизмов (|мксацпп шпиндельного Ьарзба ча устромстйЭ i 0 MS, выключения зажимных иех низкой с кулачковым noiyMyct- rafiw w ген

кателями. установленными на станине муфтой предельного момента размещенной концентрично зубчатому блоку, кулачковыми полумуфтами, жестко связанными с зажимными механизмами, и торцевыми зубчатыми муфтами, одна из полумуфт каждой из которых жестко связана с каждым шпинделем, а вторая - с зажимным механизмом, при этом устройство включения и

выключения зажимных механизмов шпинделей кинематически связано с приводом вращения шпинделей посредством муфты предельного момента, а их -«олкатели установлены с возможностью взаимодействия с

)0рцевой зубчатой полумуфтой, жестко связанной с зажимным механизмом, причем ме/анизм фиксации шпиндельного Барабана выполнен в вмде кулач а, установленного на выходном вал привода, и подпружинен- Gio двуплечего рьнага, размещенного на станине с возможное ью взаимодействия здним плечом с кулаччом а другим - с цев- ,cdMM механизма прерывистого дв.х-чечич ,oгo барабана

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий ротор | 1990 |

|

SU1756115A2 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| Рабочий ротор | 1987 |

|

SU1526956A1 |

| Роторный автомат | 1987 |

|

SU1437190A1 |

| Роторный автомат | 1988 |

|

SU1579727A2 |

| Роторный автомат | 1989 |

|

SU1662806A2 |

| Многошпиндельный токарный авто-MAT | 1979 |

|

SU852448A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Автоматический станок для фрезерования шлицев | 1977 |

|

SU677830A1 |

Изобретение относится к многопозиционным роторам, где требуется последовательное выполнение над одной деталью нескольких технологических операций. Цель изобретения - повышение надежности работы автомата за счет исключения самопроизвольного поворота шпиндельного барабана под действием усилий, возникающих при зажиме и разжиме деталей. Перед загрузкой обрабатываемой детали в каждый шпиндель ротора последний устанавливается под размещенным на станине устройством включения зажимного механизма шпинделя. В этот моменте помощью кулачкового блока, связанного с приводом вращения ротора, посредством рычага начинает перемещение вниз толкатель 39, который через выталкиватель 24, связанный с полумуфтой 23, расцепляет ее с полумуфтой 22. После этого вниз перемещается кулачковая полумуфта 36 и входит во взаимодействие с полумуфтой 17 винта 15

41 Ъ

Фиг. I

w

| Роторный автомат | 1987 |

|

SU1437190A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-15—Публикация

1989-10-31—Подача