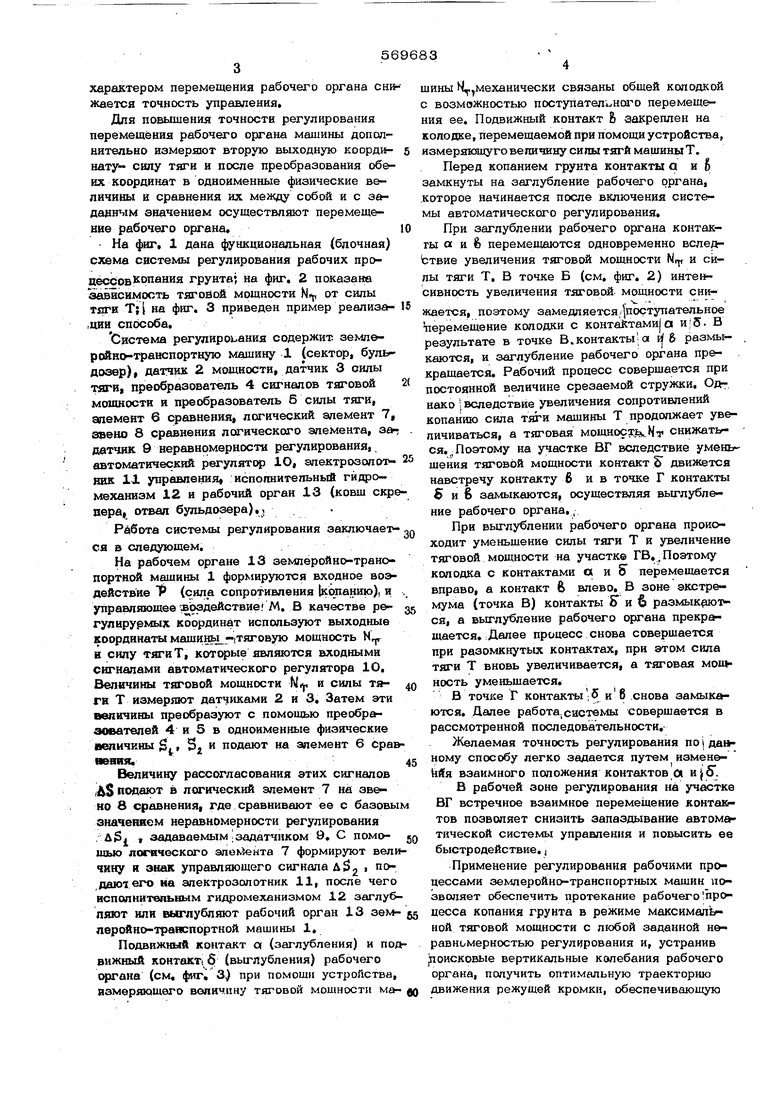

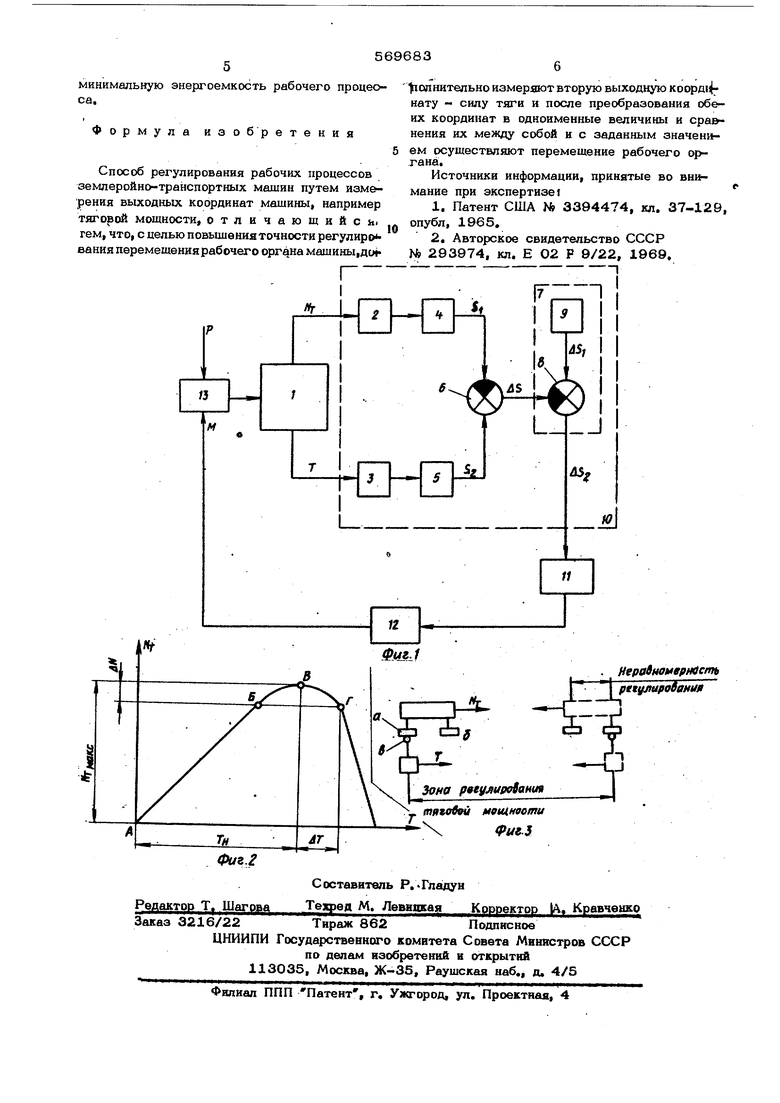

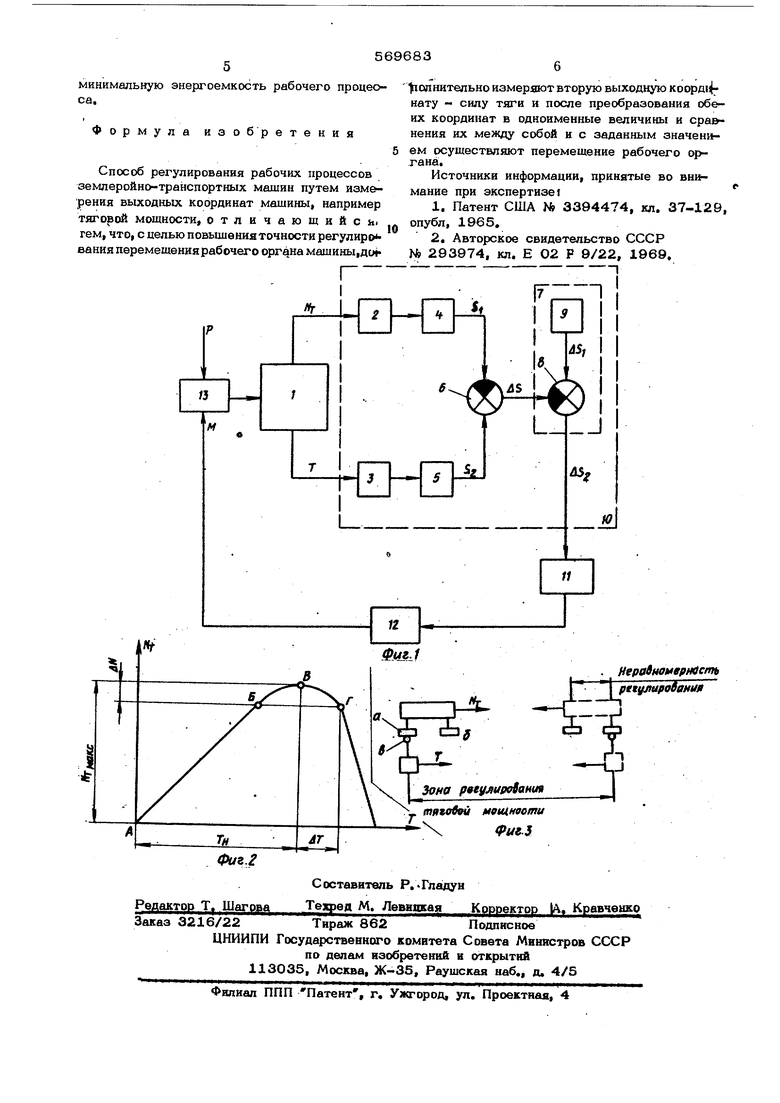

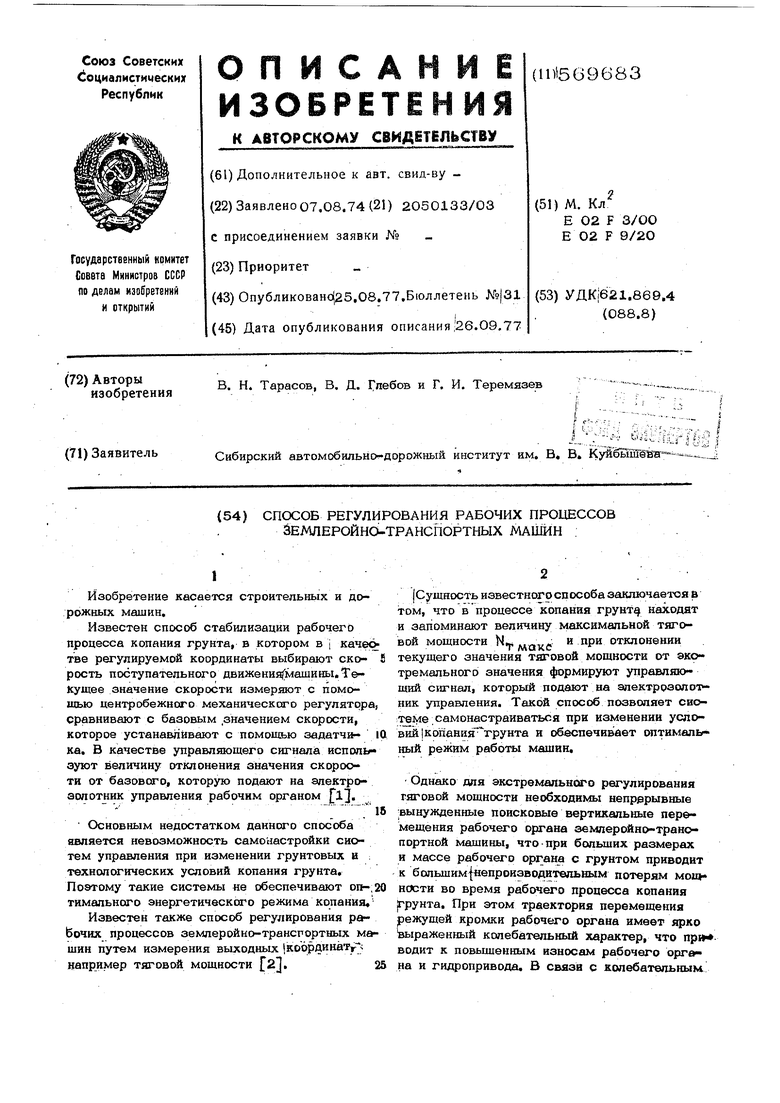

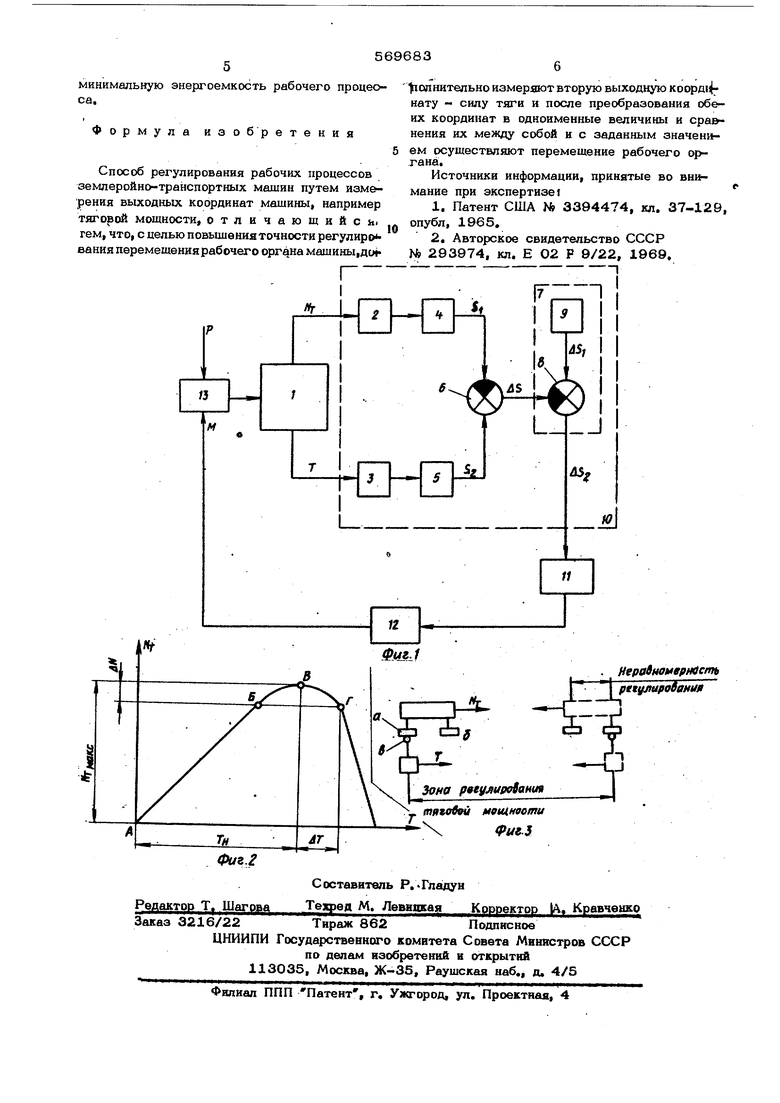

характером перемещения рабочего органа сни жается точность управления, Для повышения точности регулирования перемещения рабочего органа машины дополнительно измеряют вторую выходную координату- силу тяги и после преобразования обеих координат в одноименные физические величины и сравнения их между собой и с з&дадным значением осуществляют перемещение рабочего органа. На фиг, 1 дана функциональная (блочная) схема системы регулирования рабочих процерсрвКопания грунта; на фиг. 2 показана зависимость тягоёоЁ мощности М. от силы Т; на фиг. 3 приведен пример реалиа ,ции способа, Система регулирования содержит земл&рсйн1 -1райспортиую машину 1 (сектор, бульдозер), датчик 2 мощности, датчик 3 силы тяги, преобразователь 4 сигналов тяговой мсядности и преобразователь 5 силы тяги, аиемент 6 сравнения, логический элемент 7, звено 8 сравнения логического элемента, задатчик 9 неравномерности регулирования,, автоматический регулятор 10, эпектрозолотрник 11 управления, испопнитетшный гйщзо механизм 12 и рабочий орган 13 (ковш скре пера, отвал бульдозера),,. Работа системы регулирования заключает ся в следующем. На рабочем органе 13 землеройно-транопортной машины 1 формируются входное воздействие Р (сила сопротивления |копанию), и управляющеевоздействиеГМ. В качестве регулирурмых координат используют выходные координаты машины птяговую мощность N в силу тяги Т, кот(фые являются входными сигналами автоматического регулятора 1О. Величины тяговой мощности Hfj, и силы Т измеряют датчиками 2 и 3. Затем эти величины преобразуют с помощью преобразователей 4 и 5 в одноименные физические аепичины g, S.j и подают на элемент 6 срав оеяяя. Величину рассогласования этих сигналов AS подают в логический элемент 7 на звено 8 сравнения, где сравнивают ее с базовы значением неравномерности регулирования . дЗ , задаваемым Iзадатчиком 9, С помощью логического элвк$ента 7 формируют вели чину и знак управляющего сигнала Д$2 дают его на алектрозопотник 11, после чего всполнитопьным гидромеханизмом 12 заглубляют ИЛИ выглубляют рабочий орган 13 земларойно-травспортной машины 1, Подвижный контакт а (заглубления) и под вижный KOHTaKTi 6 (выглубления) рабочего (см, фяг/3) при помощи устройства, измеряющего величину тяговой мощности маины Ь|,механически связаны общей колодкой возможностью nocTynaTeni Hoi-o перемещения ее. Подвижный контакт В закреплен на колодке, перемещаемой при помощи устройства, измеряюшуговеличину сипы тяги мащиныТ. Перед копанием грунта контакты а и 6 замкнуты на заглубление рабочего органа, оторое начинается после включения системы автоматического регулирования. При заглублении рабочего органа контакты а и fe перемещаются одновременно всле твие увеличения тяговой мощности Ы и сиы тяги Т. В точке Б (см, фиг. 2) интенивность увеличения тяговой мощности сниается, поэтому замедляется./ поступательное перемещение колодки с конта1стами|а и 15. В результате в точке В.контакты: а i 6 размыкаются, и заглубление рабочего органа прекращается. Рабочий процесс соверщается при постоянной величине срезаемой стружки. Однако ; вследствие увеличения сопротивлений копанию сила тяги машины Т продолжает увеличиваться, а тяговая мощноса:| Кт снижаться,. Поэтому на участке ВГ вследствие уменьшения тяговой мощности контакт 5 движется навстречу контакту 6 ив точке Г контакты 5 и S замыкаются, осуществляя выглубление рабочего органа,, При выглублении рабочего органа проиоходит уменьшение силы тяги Т и увеличение тяговой мощности на участке ГВ,,Поэтому колодка с контактами ех и 5 перемещается вправо, а контакт 6 влево, В зоне экстремума (точка В) контакты 8Г и 6 размык ют ся, а выглубление рабочего органа прекращается. Далее процесс снова совершается при разомкнутых контактах, при этом сила тяги Т вновь увеличивается, а тяговая мои ность уменьщается, В точке Г контакты; 5 и 6 снова замыкаются. Далее работа, системы совершается в рассмотренной последовательности. Желаемая точность регулирования по (данному Способу легко задается путем изменийЛя взаимного положения контактов ft HJS. В рабочей зоне регулирования на участке ВГ встречное взаимное перемещение контакттов позволяет снизить запаздывание автоматической системы управления и повысить ее быстродействие, j Применение регулирования рабочими процессами землеройно-транспортных машин позволяет обеспечить протекание рабочегопроцесса копания грунта в режиме максимальной тяговой мощности с любой заданной н&равномерностью регулирования и, устранив поисковые вертикальные калебания рабочего органа, получить оптимальную траекторию движения режущей кромки, обеспечивающую

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КОПАНИЯ ГРУНТА ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232234C2 |

| Способ управления процессом копания | 1985 |

|

SU1307041A1 |

| Устройство для управления рабочим органом бульдозера | 1980 |

|

SU941503A1 |

| Способ управления рабочим процессом бульдозера | 1985 |

|

SU1328449A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1981 |

|

RU1055199C |

| Устройство для автоматического управления рабочим органом землеройно-транспортной машины | 1985 |

|

SU1320349A1 |

| Система управления бульдозерным агрегатом | 1980 |

|

SU870614A1 |

| Устройство для управления рабочим органом землеройно-транспортной машины | 1983 |

|

SU1102869A1 |

| Устройство для управления рабочим органом землеройно-транспортной машины | 1982 |

|

SU1082914A1 |

| Устройство для программного регулирования глубины копания бульдозера | 1977 |

|

SU744078A1 |

Авторы

Даты

1977-08-25—Публикация

1974-08-07—Подача