Изобретение относится к порошковой металлургии, в частности к способам приготовления спеченных композиционных материалов многослойного типа.

Известен способ изготовления спеченных композиционных материалов, заключающийся в прессовании пакета из биметаллического материала, спекании его в вакууме при 850-900оС и деформации прокаткой с промежуточными отжигами в вакууме.

Недостатками известного способа являются высокая стоимость материала вследствие использования металлической фольги при прессовании пакета и низкая прочность материала, которая определяется прочностью компонента, являющегося менее прочным.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому эффекту является способ изготовления спеченного композиционного материала, заключающийся в прокатке смеси порошковых материалов с суммарным обжатием до 90% и промежуточными отжигами.

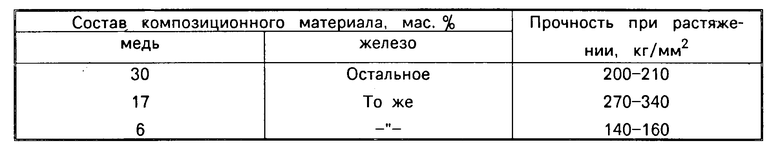

Недостатком этого способа является низкая прочность материала, составляющая для композиции медь железо при растяжении 100-140 кг/мм2, что связано со значительной крупностью частиц (200-500  ) из-за малой степени суммарной деформации.

) из-за малой степени суммарной деформации.

Цель изобретения повышение прочности спеченного композиционного материала.

Для этого предлагается способ изготовления спеченного композиционного материала, который отличается от известного тем, что прокатке подвергают смесь порошков крупностью 4-100 мкм, прокатку осуществляют с суммарным обжатием 99,8-99,9% а промежуточные отжиги проводят при температуре 0,75-0,85 температуры плавления легкоплавкого компонента.

Прокатка порошкового композиционного материала крупностью 100 мкм с суммарным обжатием 99,8-99,9% позволяет получить раскатанные частицы в материале толщиной менее 200  , что повышает прочность материала в 2-5 раз. Промежуточные отжиги проката при температуре 0,75-0,85 температуры плавления легкоплавкого компонента препятствуют растрескиванию материала на стадиях прокатки.

, что повышает прочность материала в 2-5 раз. Промежуточные отжиги проката при температуре 0,75-0,85 температуры плавления легкоплавкого компонента препятствуют растрескиванию материала на стадиях прокатки.

П р и м е р. Изготовление композиционного материала железо медь.

Порошки меди и железа в весовом соотношении 6-30% меди, остальное железо, размером частиц менее 100 мкм перемешивают в течение 2 ч. Перед прокаткой смесь порошков увлажняют бензином.

Смесь прокатывают в лист толщиной 0,8-1 мм и отжигают в вакууме или инертной среде при 850оС в течение 1 ч. Последующую прокатку листа до толщины 0,1 мм осуществляют с обжатием 30-60% между промежуточными отжигами, а отжиг осуществляют при 850оС. Полученные листы композиционного материала складывают в пакет из 200 листов, спекают при 850оС в инертной среде в течение 1 ч и прокатывают до толщины 100-140 мкм. Суммарное обжатие при прокатке составляет 99,8-99,9% Прочность железо-медного композиционного материала приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА С РЕГУЛИРУЕМЫМ ТЕПЛОВЫМ РАСШИРЕНИЕМ | 1993 |

|

RU2038191C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами | 2018 |

|

RU2696113C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| Порошковый материал для кернов катодов и способ его получения | 1987 |

|

SU1577929A1 |

| Шихта для получения композиционного спеченного материала | 1990 |

|

SU1828421A3 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, включающий прокатку смеси порошков и промежуточные отжиги, отличающийся тем, что, с целью повышения прочности материала, прокатке подвергают смесь порошков крупностью 4 100 мкм, прокатку осуществляют с суммарным обжатием 99,8 99,9% а промежуточные отжиги проводят при температуре 0,75 0,85 температуры плавления легкоплавкого компонента.

| Патент США N 3632697, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1995-07-09—Публикация

1974-11-25—Подача