Изобретение относится к области горячей обработки металлов давлением и может быть применено при производстве прутков из металлов и сплавов горячей прокаткой, горячим прессованием, а именно для правки продольной кривизны и охлаждения прутков после горячей обработки.

Известны правильно-растяжные машины для правки прутков в холодном состоянии, а также с нагревом прутков перед правкой.

На сварной станине расположены передняя головка для зажима и растяжения профиля и задняя для зажима профиля и удержания его в процессе правки. Передняя головка при растяжении профиля перемещается по станине в направлении оси правки от гидравлического цилиндра.

Главный цилиндр как силовой орган машины обеспечивает растяжение профиля и конструктивно выполняется в поршневом или плунжерном исполнении.

Механизмы фиксации задней головки служат для удержания ее во время растяжения профиля. В основном применяется фиксация специальными башмаками, зшираюш;имися в выступы на верхней плоскости станины, или штифтами, которые фиксируются в отверстиях боковых стоек станины. Фиксация осуществляется вручную или с приводом от гидравлических цилиндров.

Механизм перемещения задней головки служит для перемещения ее по станине при переналадке -машины на другую длину профиля. Перемещение осушествляется от электродвигателя через цепеканатный привод или систему зубчатых передач, а также вручную.

Главный цилиндр и цилиндры зажима губок питаются от отдельных гидроприводов 1.

Известные правильно-растяжные машины имеют низкую производительность из-за больших затрат времени на заправку и зажим концов прутков в зажимных головках, освобождение -И уборку прутков из машины. Кроме таго, технологией правки на таких машинах предусмотрена правка прутков вне потока, после охлаждения прутков на холодильнике и транспортировки их к правильной машине. Во время охлаждения прзтков на холодильнике они искривляются под действием термических напряжений, возникающих из-за неравномерного охлаждения поперечного сечепия прутков.

Целью изобретения является повышение производительности и -качества правки.

Поставленная цель достигается тем, что в известном устройстве для правки горячего проката растяжением, содержащем установленные с возможностью перемещения по -на-правляющим станины от привода зажимные головки с размещенными в них захватными

устройствами, несущими зажимной механизм, станина выполнена С-образной, а направляющие для перемещения зажимных головок закреплены на внутренней поверхности станины, при этом зажимные головки соединены между собой шарнирно. Зажимной механизм каждой головки выполнен в виде подпружиненного толкателя и шарнирно связанного с ним рычага, один конец которого закреплен на корпусе захватного устройства, а другой снаблсен роликом, коптактирующим с закрепленными на торцовой поверхности станины направляющими линейками. Первые по ходу перемещения прутка зажимные головки снабжены механизмом регулировки растягивающего усилия, выполненным в виде пружины, размещенной на штоке, жестко связанном с корпусом захватного устройства, и двух регулируемых гаек, расположенных на штоке по обеим сторонам пружины, а также механизмом автоматического перемещения захватного устройства, выполненным в виде размещенной на штоке захватного устройства концентрнчно механизма регулирования растягивающего усилия полой обоймы с фиксирующим элементом, эксцентрично закрепленным в корпусе зажимной головки и выполненным в виде сектора с роликом, контактирующим с направляющей станины.

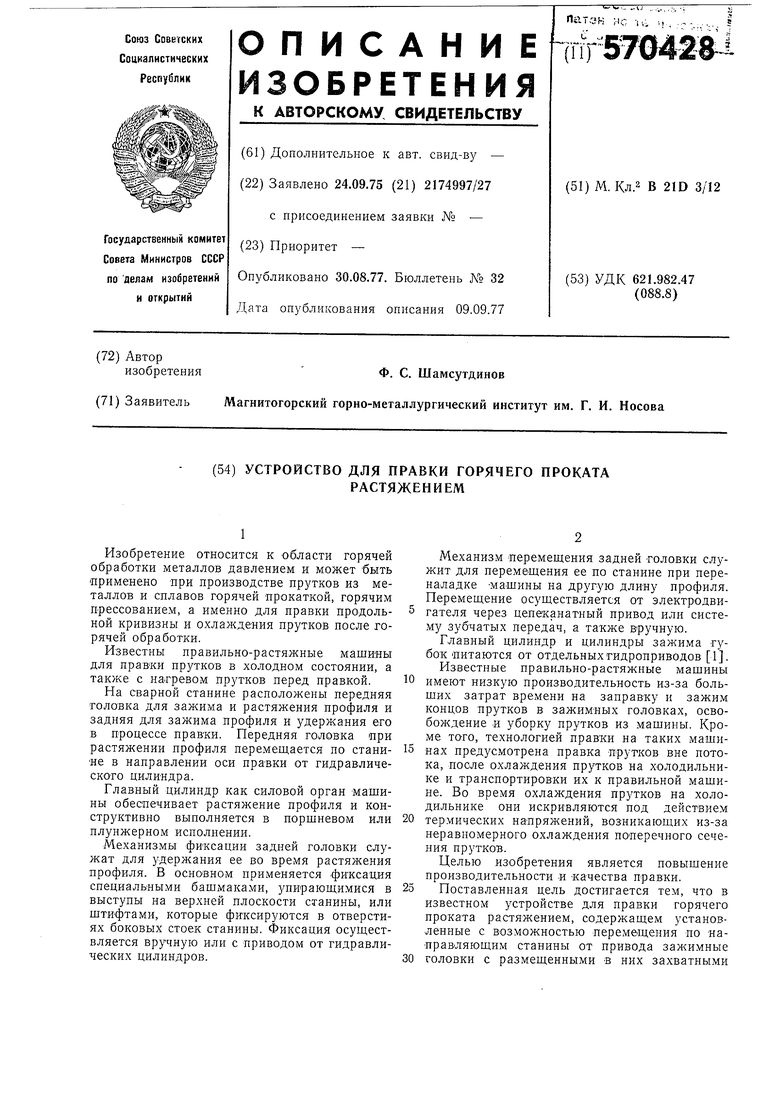

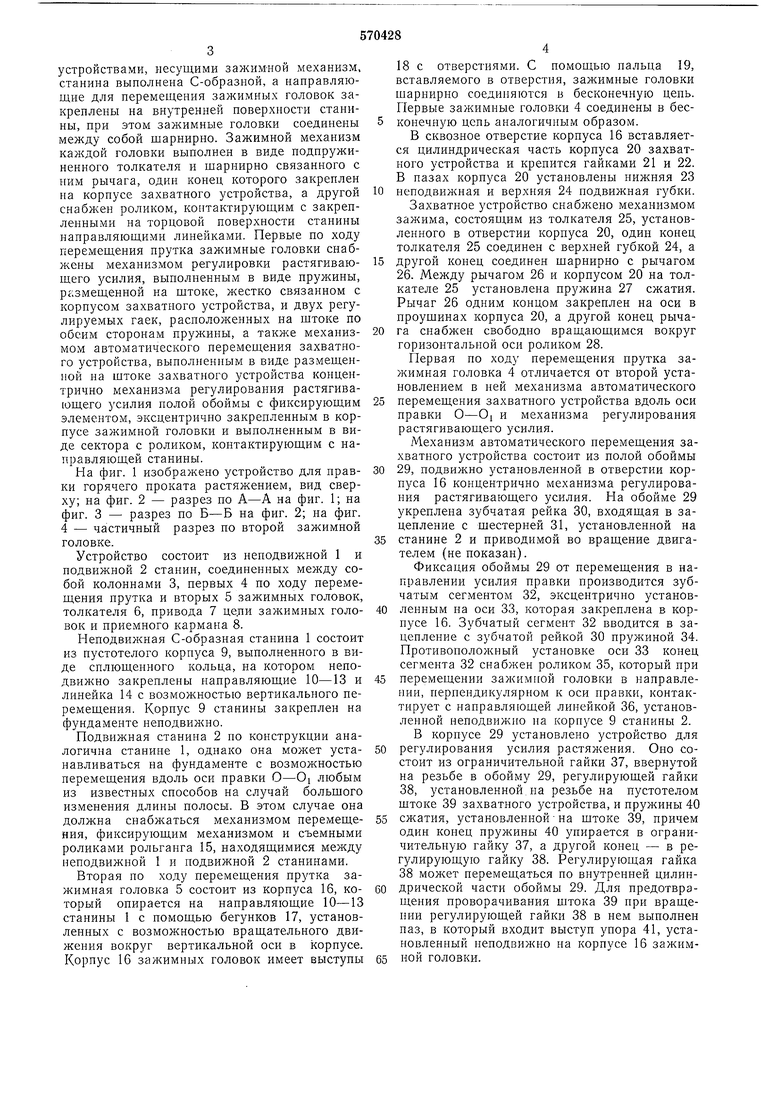

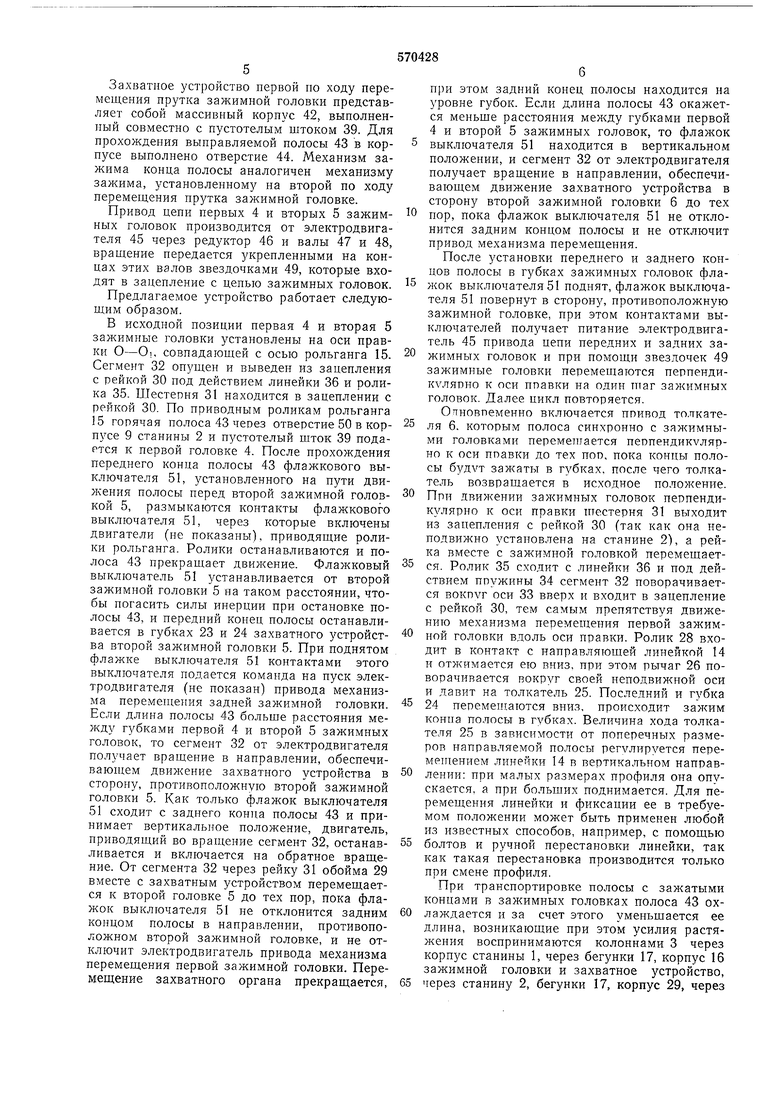

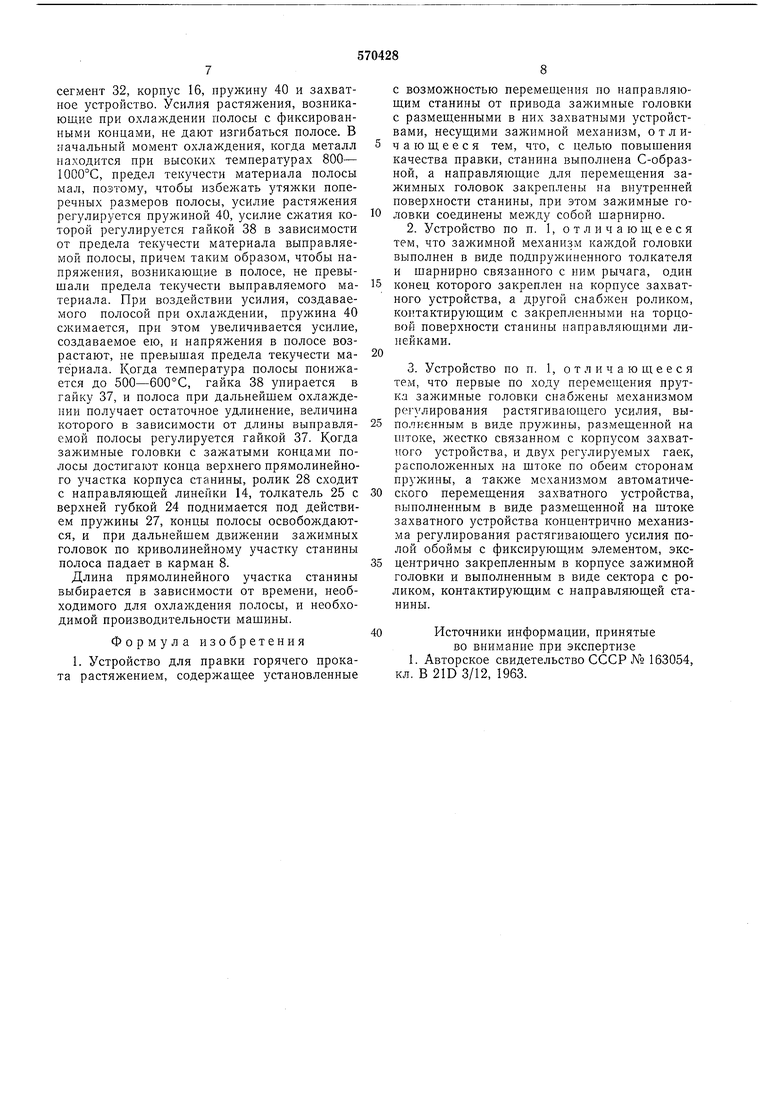

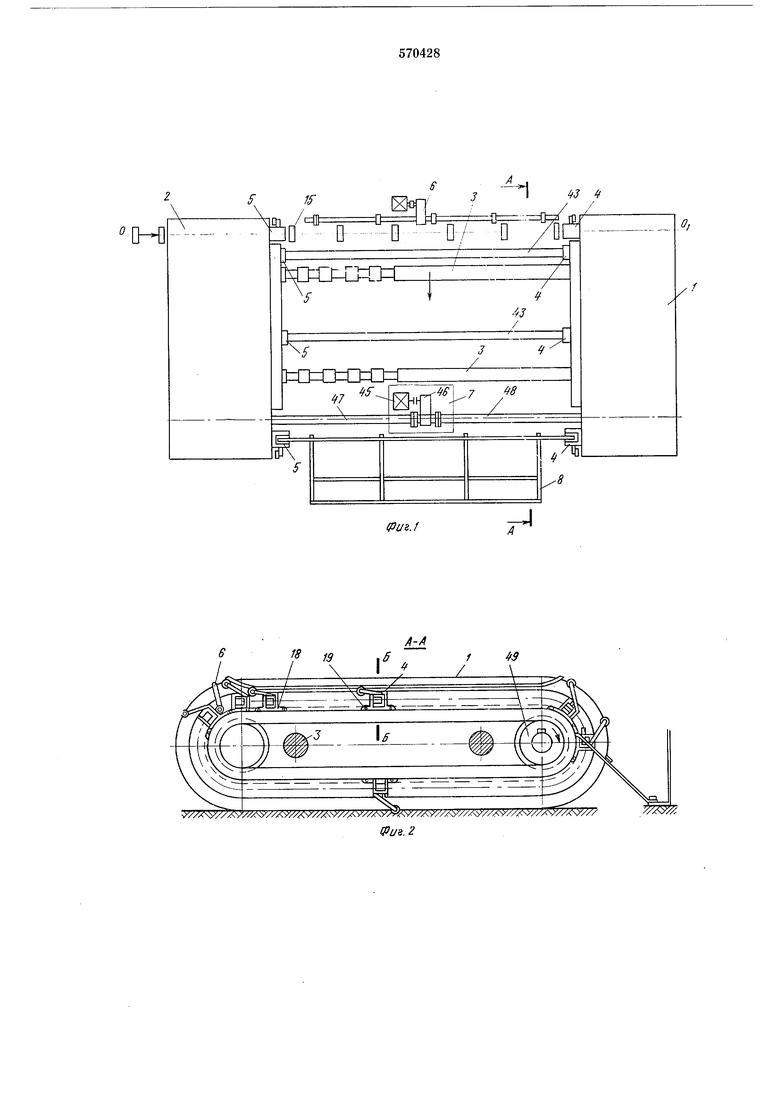

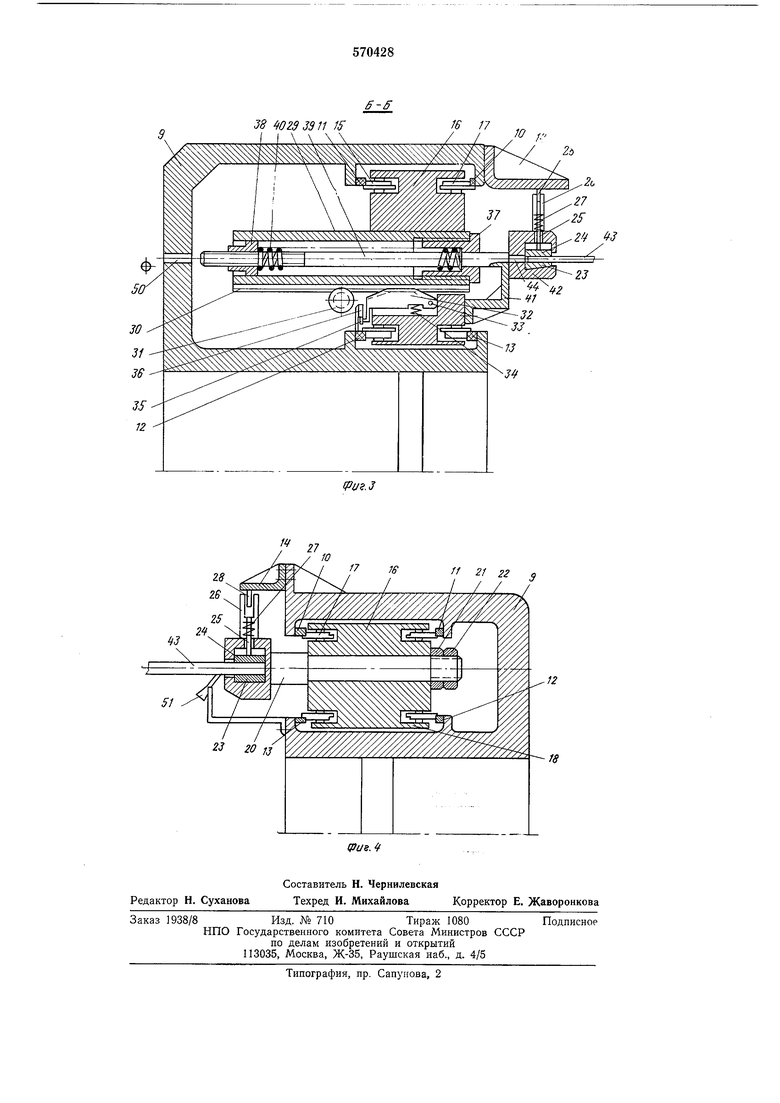

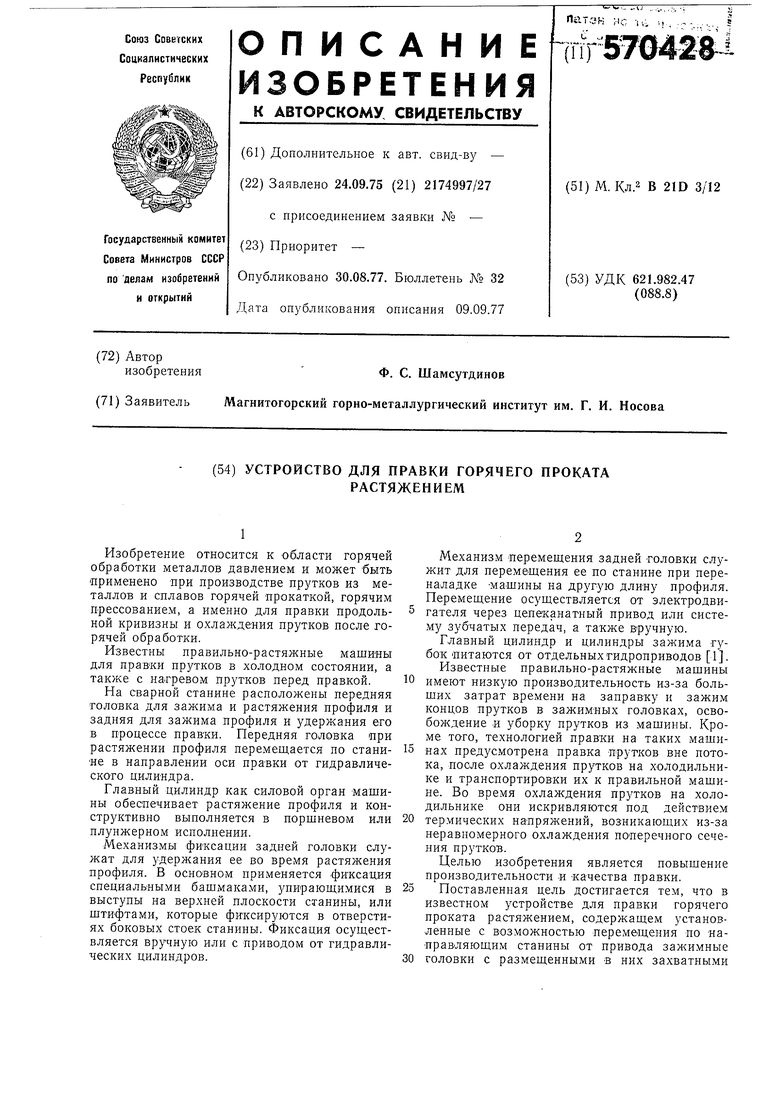

На фиг. 1 изображено устройство для правки горячего проката растяжением, вид сверху; на фиг. 2 - разрез ио А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2; на фиг. 4 - частичный разрез по второй зажимной головке.

Устройство состоит из неподвижной 1 и подвижной 2 станин, соединенных между собой колоннами 3, первых 4 по ходу перемещения прутка и вторых 5 зажимных головок, толкателя 6, привода 7 цепи зажимных головок и приемного кармана 8.

Неподвижная С-образная станина 1 состоит из пустотелого корпуса 9, выполненного в виде сплющенного кольца, на котором неподвил но закреплепы направляющие 10-13 и линейка 14 с возможностью вертикального перемещения. Корпус 9 станины закреплен на фундаменте неподвижно.

Подвижная станина 2 по конструкции аналогична станине 1, однако она может устанавливаться на фундаменте с возможностью перемещения вдоль оси правки О-О; любым из известных снособов на случай большого изменения длины полосы. В этом случае она должна снабжаться механизмом перемещения, фиксирующим механизмом и съемными роликами рольганга 15, находящимися между неподвижной 1 и подвижной 2 станинами.

Вторая по ходу перемещения прутка зажимная головка 5 состоит из корпуса 16, который опирается на направляющие 10-13 станины 1 с помощью бегунков 17, установленных с возможностью вращательного движения вокруг вертикальной оси в корпусе. Корпус 16 залСимных головок имеет выступы

18 с отверстиями. С помощью пальца 19, вставляемого в отверстия, зажимные головки шарнирно соединяются в бесконечную цепь. Первые зал имные головки 4 соединены в бесконечную цепь аналогичным образом.

В сквозное отверстие корпуса 16 вставляется цилиндрическая часть корпуса 20 захватного устройства и крепится гайками 21 и 22. В пазах корпуса 20 установлены нижняя 23

неподвил ная и верхняя 24 иодвижная губки. Захватное устройство снабжено механизмом , состояишм из толкателя 25, установленного в отверстии корпуса 20, один конец толкателя 25 соединен с верхней губкой 24, а

другой конец соединен шарнирно с рычагом 26. Между рычагом 26 и корпусом 20 на толкателе 25 установлена пружина 27 сжатия. Рычаг 26 одним концом закреплен на оси в ироушинах корпуса 20, а другой конец рычага снабжен свободно вращающимся вокруг горизонтальной оси роликом 28.

Первая по ходу перемещения прутка зал-гимная головка 4 отличается от второй установлением в ней механизма автоматического

перемещения захватного устройства вдоль оси правки О-QI и механизма регулирования растягивающего усилия.

Механизм автоматического неремещения захватного устройства состоит из полой обоймы

29, подвижно установленной в отверстии корпуса 16 концентрично механизма регулирования растягивающего усилия. На обойме 29 укреплена зубчатая рейка 30, входящая в зацепление с шестерней 31, установленной на

станине 2 и приводимой во вращение двигателем (не показан).

Фиксация обоймы 29 от перемещения в направлении усилия правки производится зубчатым сегментом 32, эксцентрично установленным на оси 33, которая закреплена в корпусе 16. Зубчатый сегмент 32 вводится в зацепление с зубчатой рейкой 30 34. Противоиололсный установке оси 33 конец сегмента 32 снабл ен роликом 35, который при

перемещении зал импой головки в направлении, перпендикулярном к оси правки, контактирует с направляющей линейкой 36, установленной неподвил но на корпусе 9 станины 2. В корпусе 29 установлено устройство для

регулирования усилия растял ения. Оно состоит из ограничительной гайки 37, ввернутой на резьбе в обойму 29, регулирующей гайки 38, установленной,на резьбе на пустотелом штоке 39 захватного устройства, и 40

сжатия, установленной - на штоке 39, причем один конец пружины 40 упирается в ограничительную гайку 37, а другой конец - в регулирующую гайку 38. Регулнрующая гайка 38 неремещаться по внутренней цилиндрической части обоймы 29. Для предотвращения проворачивания штока 39 при вращении регулирующей гайки 38 в нем выполнен паз, в который входит выступ упора 41, установленный неподвил но на корпусе 16 зажимной головки.

Захватное устройство первой по ходу перемещения прутка зажимной головки представляет собой массивный корпус 42, выполненный совместно с пустотелым штоком 39. Для прохождения выправляемой полосы 43 в корпусе выполнено отверстие 44. Механизм зажима конца полосы аналогичен механизму зажима, установленному иа второй по ходу перемещения прутка зажимной головке.

Привод цепи первых 4 и вторых 5 зажимных головок производится от электродвигателя 45 через редуктор 46 и валы 47 и 48, вращение передается укрепленными на концах этих валов звездочками 49, которые входят в зацепление с цепью зажимных головок.

Предлагаемое устройство работает следующим образом.

В исходной позиции первая 4 и вторая 5 зажимные головки установлены на оси правки О-Оь совпадающей с осью рольганга 15. Сегмент 32 опзщен и выведен из зацепления с рейкой 30 под действием линейки 36 и ролика 35. Шестерня 31 находится в зацеплении с рейкой 30. По приводным роликам рольганга 15 горячая полоса 43 через отверстие 50 в корпусе 9 станины 2 и пустотелый шток 39 подается к первой головке 4. После прохождения переднего конца полосы 43 флажкового выключателя 51, установленного на пути движения полосы перед второй зажимной головкой 5, размыкаются контакты флал кового выключателя 51, через которые включены двигатели (ие показаны), приводящие ролики рольганга. Ролики останавливаются и полоса 43 прекращает движение. Флажковый выключатель 51 устанавливается от второй зажимной головки 5 на таком расстоянии, чтобы погасить силы инерции при остановке полосы 43, и передний конец полосы останавливается в губках 23 и 24 захватного устройства второй зажимной головки 5. При поднятом флажке выключателя 51 контактами этого выключателя подается команда на пуск электродвигателя (не показан) привода механизма перемещения задней зажимной головки. Если длина полосы 43 больше расстояния между губками первой 4 и второй 5 зажимных головок, то сегмент 32 от электродвигателя получает вращение в направлении, обеспечивающем движение захватного устройства в сторону, противоположную второй зажимной головки 5. Как только флажок выключателя 51 сходит с заднего конца полосы 43 и принимает вертикальное положение, двигатель, приводящий во вращение сегмент 32, останавливается и включается на обратное вращение. От сегмента 32 через рейку 31 обойма 29 вместе с захватным устройством перемещается к второй головке 5 до тех пор, пока флажок выключателя 51 не отклонится задним концом полосы в направлении, противоположном второй зажимной головке, и не отключит электродвигатель привода механизма перемещения первой зажимной головки. Перемещение захватного органа прекращается.

при этом задний конец полосы находится на уровне губок. Если длина полосы 43 окал ется меньше расстояния губками первой 4 и второй 5 зажимных головок, то флажок выключателя 51 находится в вертикальном положении, и сегмент 32 от электродвигателя получает вращение в направлении, обеспечивающем движение захватного устройства в сторону второй зал имной головки б до тех

пор, пока флажок выключателя 51 не отклонится задним концом полосы и не отключит привод механизма перемещения.

После установки переднего и заднего концов полосы в губках зажимных головок флажок выключателя 51 поднят, флажок выключателя 51 повернут в сторону, противоположную зажимной головке, при этом контактами выключателей получает питание электродвигатель 45 привода цепи передних и задних зажимньтх головок и при помощи звездочек 49 зажимные головки перемещаются перпендикулярно к оси ипавки на один птаг зажимных головок. Далее цикл повторяется.

Оттновпеменно включается ПРИВОД то.ггкателя 6. которым полоса синхронно с зажимными головками перемешается перпендикулярно к оси ппавки до тех ПОР, пока концы полосы будут зажаты в губках, после чего толкатель возвращается в исходное положение.

При движении зажимных головок перпендикулярно к оси правки шестерня 31 выходит из зацепления с рейкой 30 (так как она неподвижно установлена на станине 2), а рейка вместе с зажилтной головкой перемещается. Ролик 35 сходит с линейки 36 и под действием пружины 34 сегмент 32 поворачивается ВОКРУГ оси 33 вверх и входит в зацепление с рейкой 30, тем самым препятствуя движению механизма перемещения первой зажимной головки вдоль оси правки. Ролик 28 входит в контакт с направляющей линейкой 14 и отжимается ею вниз, при этом рычаг 26 поворачивается вокруг своей неподвижной оси и давит на толкатель 25. Последний и губка

24 перемешаются вниз, происходит залсим конца полосы в губках. Величина хода толкателя 25 в зависимости от поперечных размеров направляемой полосы регулируется перемещением линейки 14 в вертикальном направлении: при малых размерах профиля она опускается, а при больщих поднимается. Для перемещения линейки и фиксапии ее в требуемом положении быть применен любой из известных способов, например, с помощью

болтов и ручной перестановки линейки, так как такая перестановка производится только при смене профиля.

При транспортировке полосы с зажатыми концами в зажимных головках полоса 43 охлаждается и за счет этого уменьшается ее длина, возникающие при этом усилия растяжения воспринимаются колоннами 3 через корпус станины 1, через бегунки 17, корпус 16 зажимной головки и захватное устройство,

через станину 2, бегунки 17, корпус 29, через

сегмент 32, корпус 16, пружину 40 и захватное устройство. Усилия растяжения, возникающие при охлаждении полосы с фиксированными концами, не дают изгибаться полосе. В начальный момент охлаждения, когда металл находится при высоких темнературах 800- 1000°С, предел текучести материала полосы мал, поэтому, чтобы избежать утяжки поперечных размеров полосы, усилие растяжения регулируется пружиной 40, усилие сжатия которой регулируется гайкой 38 в зависимости от предела текучести материала выправляемой полосы, причем таким образом, чтобы напряжения, возникающие в полосе, не превышали предела текучести выправляемого материала. При воздействии усилия, создаваемого полосой при охлаждении, пружина 40 сжимается, при этом увеличивается усилие, создаваемое ею, и напряжения в полосе возрастают, не превыщая предела текучести материала. Когда температура полосы понижается до 500-600°С, гайка 38 упирается в гайку 37, и полоса при дальнейщем охлаждении получает остаточное удлинение, величина которого в зависимости от длины выправляемой полосы регулируется гайкой 37. Когда зажимные головки с зажатыми концами полосы достигают конца верхнего прямолинейного участка корпуса станины, ролик 28 сходит с направляющей линейки 14, толкатель 25 с верхней губкой 24 поднимается под действием пружины 27, концы полосы освобождаются, и при дальнейщем движении зажимных головок по криволинейному участку станины полоса падает в карман 8.

Длииа прямолинейного участка станины выбирается в зависимости от времени, необходимого для охлаждения полосы, и необходимой производительности мащины.

Формула изобретения

1. Устройство для правки горячего проката растяжением, содержащее установленные

с возможностью перемещения по нанравляющим станины от привода зажимные головки с размещенными в них захватными устройствами, несущими зажимной механизм, отличающееся тем, что, с целью новышения качества правки, станина выполнена С-образной, а направляющие для перемещения зажимных головок закреплены на внутренней поверхности станины, при этом зажимные головки соединены между собой щарнирно.

2.Устройство по п. 1, отличающееся тем, что зажимной механизм каждой головки выполнен в виде поднружиненного толкателя и щарнирно связанного с ним рычага, один

конец которого закреплен на корпусе захватного устройства, а другой снабжен роликом, контактирующим с закрепленными на торцовой поверхности станины нанравляюншми линейками.

3.Устройство по п. 1, отличающееся тем, что первые по ходу перемещения прутка зажимные головки снабжены механизмом регулирования растягивающего усилия, выполненным в виде пружины, размещенной на цггоке, жестко связанном с корпусом захватного устройства, и двух регулируемых гаек, расположенных на щтоке по обеим сторонам нрзжины, а также механизмом автоматического перемещения захватного устройства, вынолненным в виде размещенной на щтоке захватного устройства концентрично механизма регулирования растягивающего усилия полой обоймы с фиксирующим элементом, эксцентрично закрепленным в корпусе зажимной головки и выполненным в виде сектора с роликом, контактирующим с направляющей станины.

Источники информации, принятые

во внимание при экспертизе 1. Авторское свидетельство СССР Ло 163054, кл. В 21D 3/12, 1963.

f

If

/c(

D - D

5

ff

-D-D/- D

| название | год | авторы | номер документа |

|---|---|---|---|

| Правильно-растяжная машина | 1975 |

|

SU566657A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОФИЛЕЙ РАСТЯЖЕНИЕМ С РАСКРУЧИВАНИЕМ | 1971 |

|

SU308792A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| ПРАВИЛЬНО-РАСКРУТОЧНАЯ МАШИНА | 1972 |

|

SU352696A1 |

| Установка для термомеханического упрочнения изделий | 1990 |

|

SU1740454A1 |

| Правильно-растяжная машина для правки фасонного проката | 1982 |

|

SU1066698A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Устройство для правки растяжением деталей типа штанг глубинных насосов | 1978 |

|

SU858982A1 |

| Установка для правки металлоконструкций | 1978 |

|

SU747567A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

,7

vy/(

-7 f8

H

(pus.f

38 WZ3 3911 15

Авторы

Даты

1977-08-30—Публикация

1975-09-24—Подача