(54) АВТОМАТ ДЛЯ ЗАПРЕССОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки резьбовых соединений | 1986 |

|

SU1386414A1 |

Изобретение относится к механосборочнслиу производству, в частности к оборудованию для сборки деталей запрессовкой, например, для сборки 5 роликов рольгангов и ленточных конвейеров.

Известно устройство для запрессовки вк.ладышей, содержащее смонтированные на станине две силовые |0 головки с прессующими штоками и центрирующими оправками, механизмы подачи трубы и вкладышей, а также ложемент для трубы{|1.

Известен автомат для запрессовки, преимущественно вкладышей в ролики содержащий смонтированные на станине ложемент для роликов в виде призм .и захватных элементов, установленные соосно по обеим сторонам ложемента 20 силовые запрессовочные головки с приводными штоками, механизм возвратно-поступательного перемещения силовых головок, а также механизмы подачи вкладышей в зону сборки и -, подающие наклонные лотки121.

Однако известное устройство не обеспечивает нужного качества сворки.

цель.ю изобретения является повь шение качества сборки и производительности.

Указанная цель достигается за счет того, что в автомате для запрессовки, содержащем смонтированиле на станине ложемент для роликов в виде призм и захватных элементов, установленные соосно по обеим сторрнам ложемента силовые запрессовочные головки с приводными , механизм возвратно-поступательного перемещения силовых головок, атакже механизмы подачи вкладашей в зону сборки и подающие наклонные лотки, каждый механизм подачи вкладыша в зону сборки выполнен в виде установленной на станине приводной ползушки, размещенной на конце ползушки поворотной опоры и подпружиненного фиксатора, закрепленного не ползушке с возможностью взаимодействия с поворотной опорой и штоком запрессовочной головки.

Автомат снабжен подпружиненными кулачками для центрирования вкладышей, установленными в запрессовочных .головках с возможностью вэаимодействия со штоками запрессовочных головок .

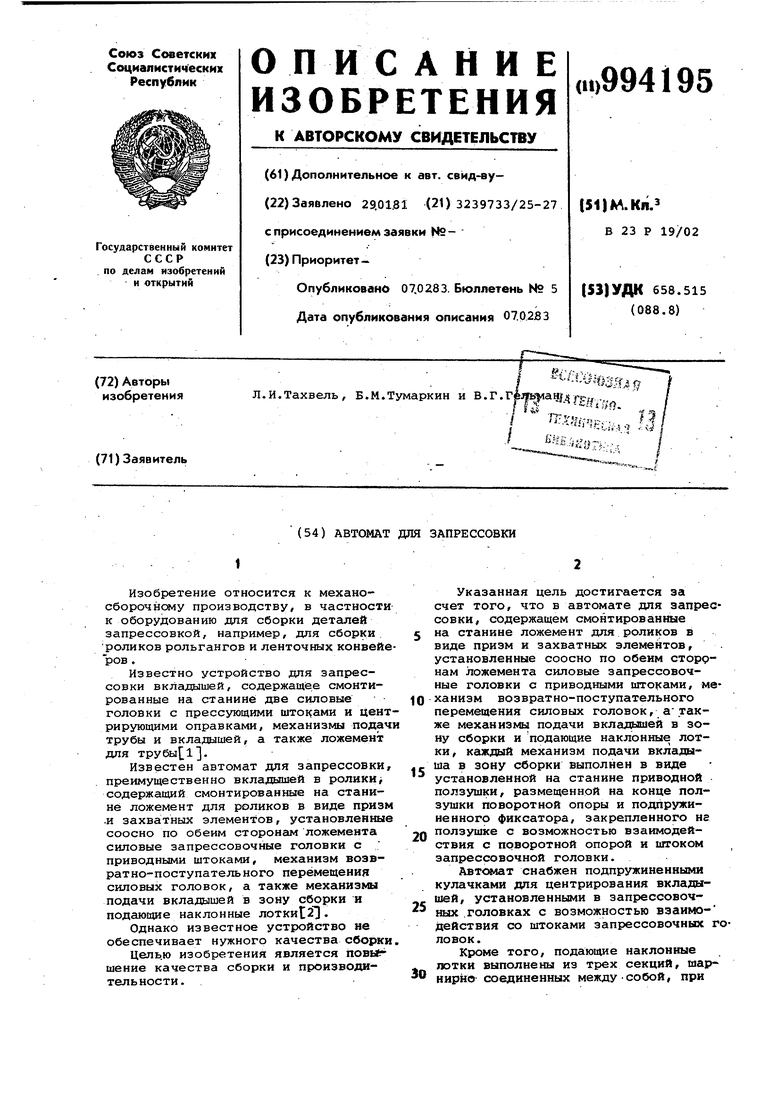

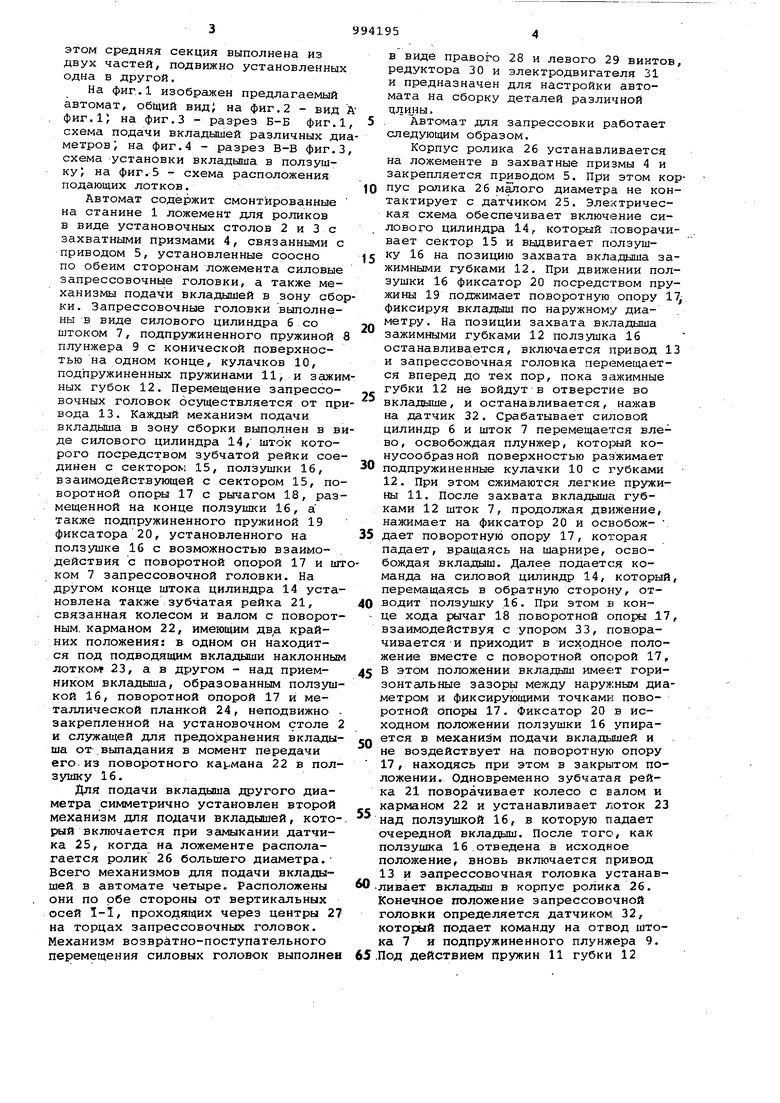

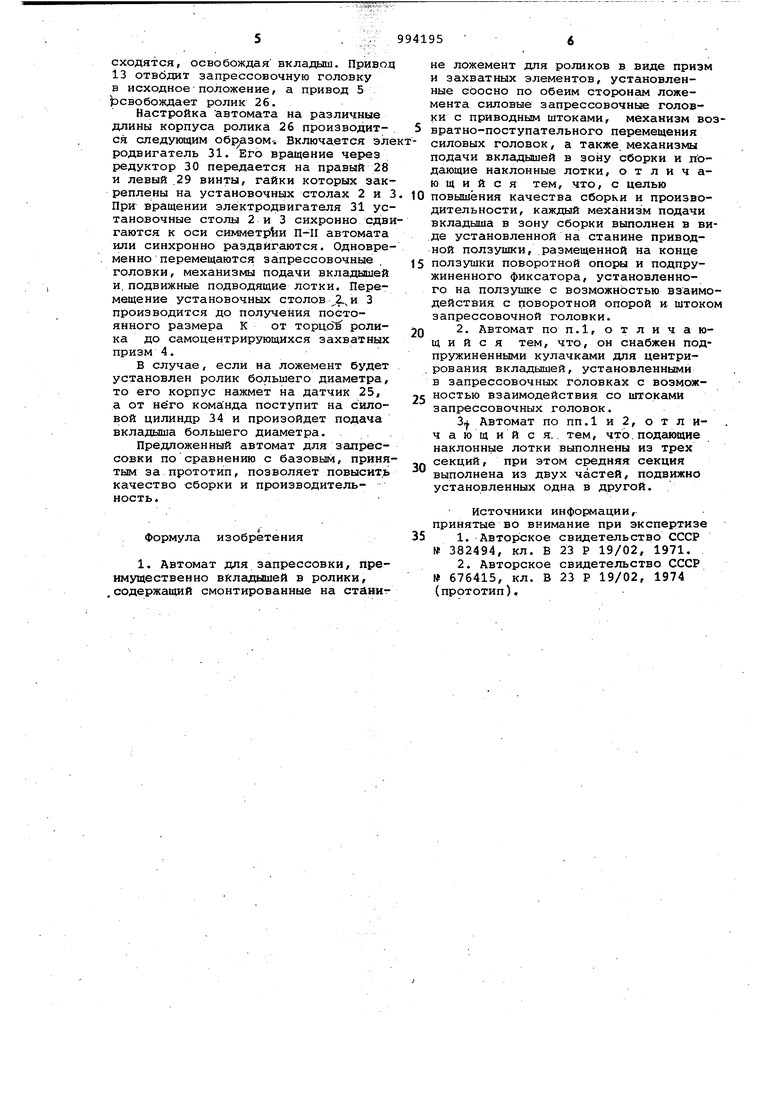

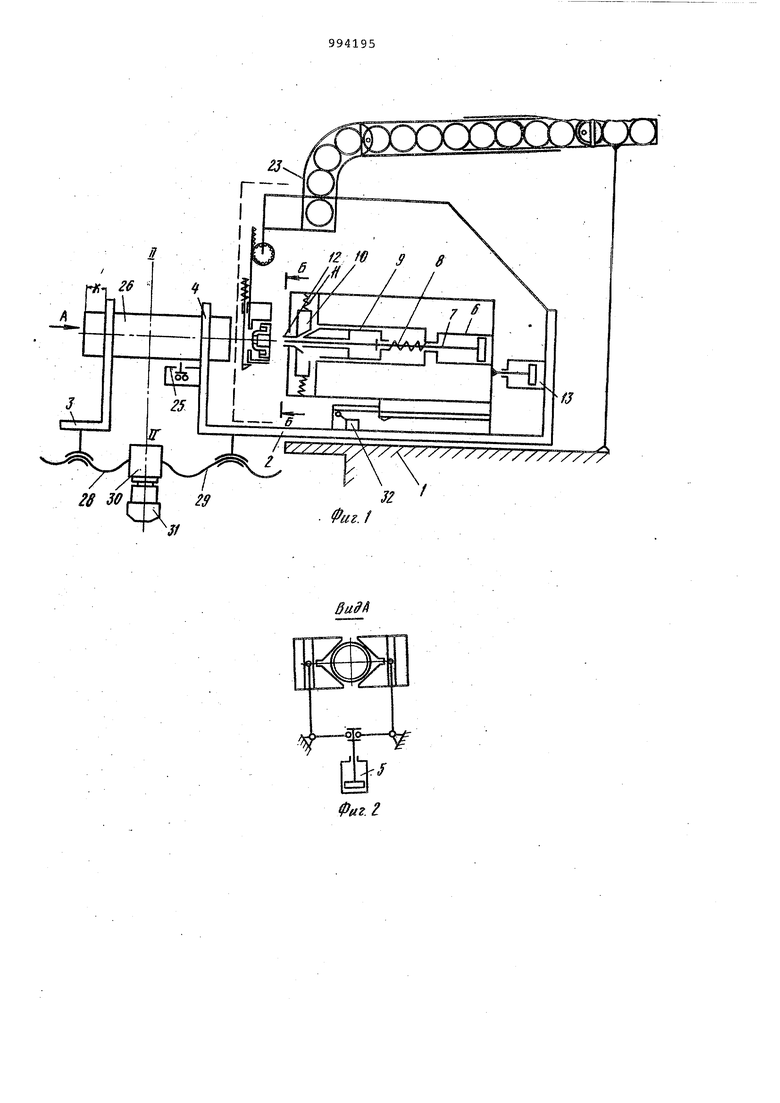

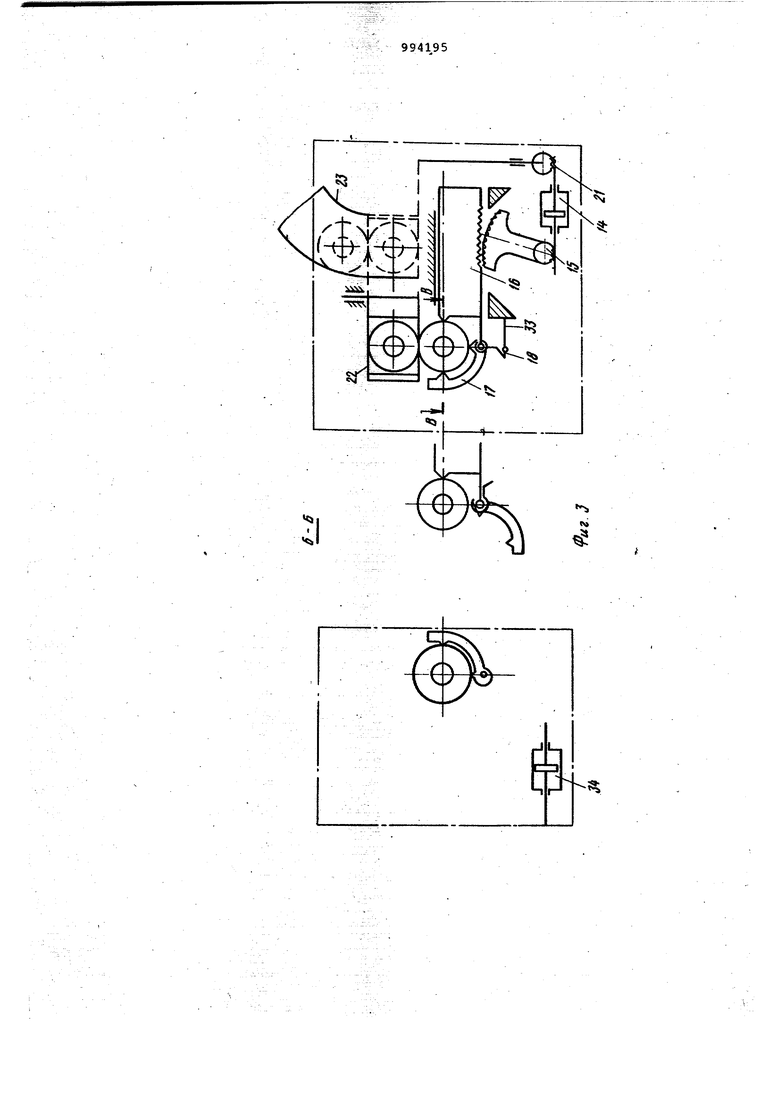

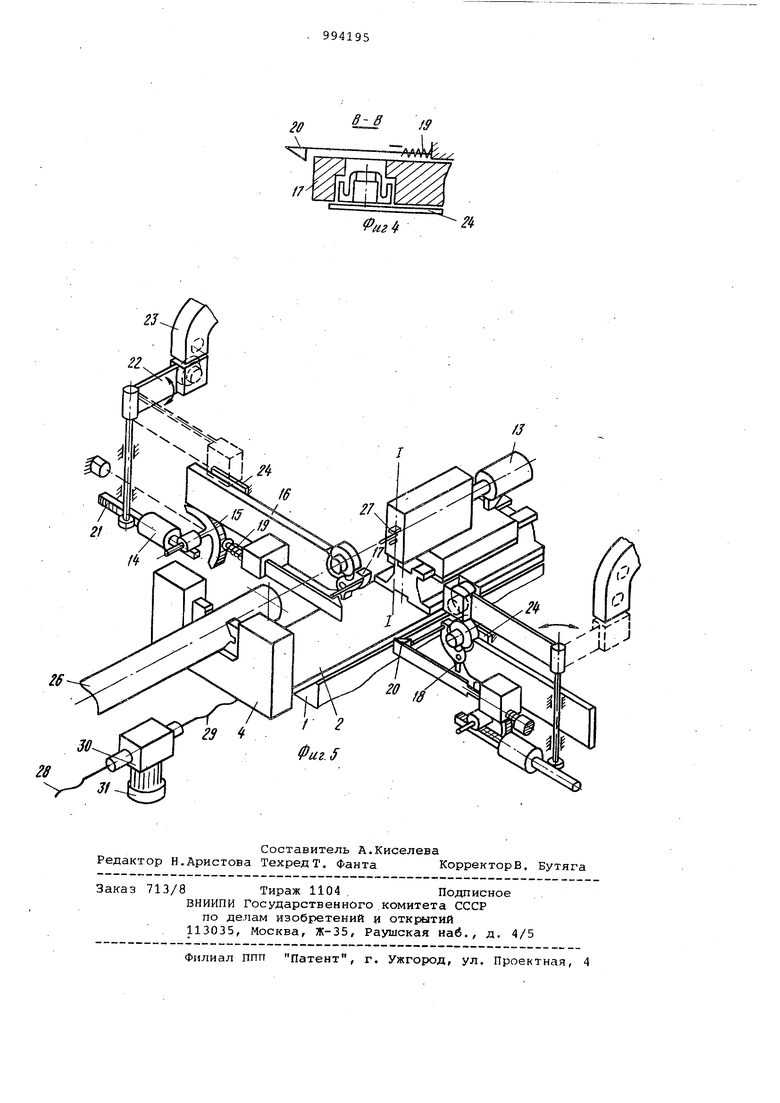

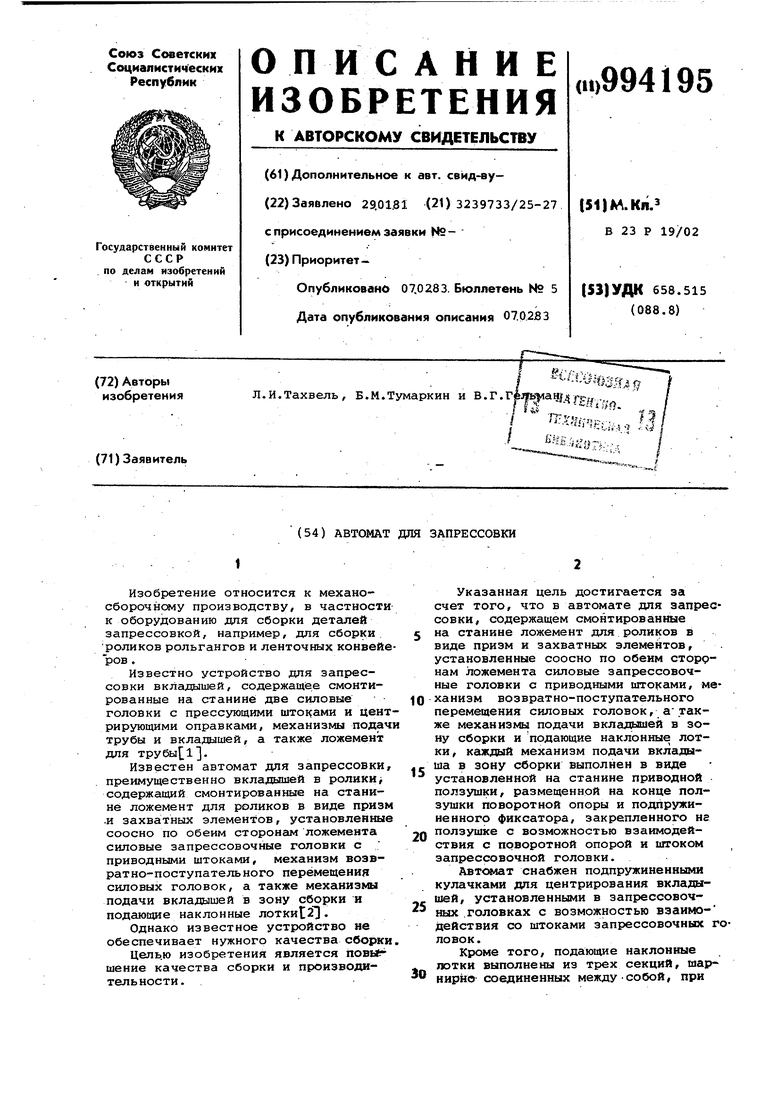

Кроме того, подающие наклонные потки выполнены из трех секций, шарнирно соединенных между-собой, при этом средняя секция выполнена из двух частей, подвижно установленны одна в другой. На фиг.1 изображен предлагаемый автомат, общий вид; на фиг.2 - вид . фиг.1; на фиг.3 - разрез Б-Б фиг. схема подачи вкладышей различных д метров ; на фиг.4 - разрез В-В фиг. схема установки вкладыша в ползушку; на фиг.5 - схема расположения подающих лотков. Автомат содержит смонтированные на станине 1 ложемент для роликов в виде установочных столов 2 и 3 с захватными призмами 4, связанными приводом 5, установленные соосно по обеим сторонам ложемента силовы запрессовочные головки, а также ме ханизмы подачи вкладышей в зону сб ки. Запрессовочные головки выполне ны в виде силового цилиндра 6 со штоком 7, подпружиненного пружиной плунжера 9 с конической поверхностью на одном конце, кулачков 10, подпружиненных пружинами 11, и зажи ных губок 12. Перемещение запрессовочных головок осуществляется от пр вода 13. Каждый механизм подачи вкладыша в зону сборки выполнен в в де силового цилиндра 14, шток которого посредством зубчатой рейки сое динен с сектором 15, полэушки 16, взаимодействующей с сектором 15, по воротной опоры 17 с рычагом 18, раз мещенной на конце ползушки 16, а также подпружиненного пружиной 19 фиксатора 20, установленного на ползушке 16 с возможностью взаимодействия с поворотной опорой 17 и ш ком 7 запрессовочной головки. На другом конце штока цилиндра 14 уста новлена также зубчатая рейка 21, связанная колесом и валом с поворот ным, карманом 22, имеющим RBJEL крайних положения: в одном он находится под подводящим вкладыши наклонны лотков 23, а в другом - над приемником вкладыша, образованньом ползуш кой 16, поворотной опорой 17 и металлической планкой 24, неподвижно закрепленной на установочном столе и служащей для предохранения вклады ша от- выпадания в момент передачи его из поворотного ка1-.мана 22 в пол зупжу 16. Для подачи вкладыша другого диаметра симметрично установлен второй механизм для подачи вкладышей, кото рый включается при замыкании датчика 25, когда на ложементе располагается ролик 26 большего диаметра. Всего механизмов для подачи вкладышей в автомате четыре. Расположены они по обе стороны от вертикальных осей 1-1, проходящих через центры 2 на торцах запрессовочных головок. Механизм возвратно-поступательного перемещения силовых головок выполне в виде правого 28 и левого 29 винтов, редуктора 30 и электродвигателя 31 и предназначен для настройки автомата на сборку деталей различной ЦЛИ.НЫ. Автомат для запрессовки работает следующим образом. Корпус ролика 26 устанавливается на ложементе в захватные призмы 4 и закрепляется приводом 5. При этом корпус ролика 26 малого диаметра не контактирует с датчиком 25. Электрическая схема обеспечивает включение силового цилиндра 14, который поворачивает сектор 15 и выдвигает ползушку 16 на пози1Ц1ю захвата вкладыша зажимными губками 12. При движении ползушки 16 фиксатор 20 посредством пружины 19 поджимает поворотную опору 17, фиксируя вкладыш по наружному диаметру. На позиции захвата вкладыша зажимными губками 12 ползушка 16 останавливается, включается привод 13 и запрессовочная головка перемещается вперед до тех пор, пока зажимные губки 12 не войдут в отверстие во вкладьпле, и останавливается, нажав на датчик 32. Срабатывает силовой цилиндр 6 и шток 7 перемещается влево, освобождая плунжер, который конусообразной поверхностью разжимает подпружиненные кулачки 10 с губками 12. При этом сжимаются легкиег пружины 11. После захвата вкладыша губками 12 шток 7, продолжая движение, нажимает на фиксатор 20 и освобож- дает поворотную опору 17, которая падает, вращаясь на шарнире, освобождая вкладыш. Далее подается команда на силовой цилиндр 14, который, перемащаясь в обратную сторону, отводит полз ушку 16. При этом Б конце хода рычаг 18 поворотной опоры 17, взаимодействуя с упором 33, поворачивается и приходит в исходное положение вместе с поворотной опорой 17, В этом положении вкладыш имеет горизонтальные зазоры между наружным диаметром и фиксирующими точками поворотной сэпоры 17. Фиксатор 20 в исходном положении ползушки 16 упирается в механизм подачи вкладышей и не воздействует на поворотную опору 17, находясь при этом в закрытом положении. Одновременно зубчатая рейка 21 поворачивает колесо с валом и карманом 22 и устанавливает лоток 23 над ползушкой 16, в которую падает очередной вкладыш. После того, как ползушка 16.отведена в исходное положение, вновь включается привод 13 и эапрессовочная головка устанавливает вкладыш в корпус ролика 26. Конечное положение запрессовочной головки определяется датчиком 32, который подает команду на отвод штока 7 и подпружиненного плунжера 9. Под действием пружин 11 губки 12 сходятся, освобождая вкладыш. Привод 13 отвбдит запрессовочную головку в исходное положение, а привод 5 рсвобождает ролик 26. Настройка автомата на различные длины корпуса ролика 26 производится следующим Включается эле родвигатель 31. Его вращение через редуктор 30 передается на правый 28 и левый .29 винты, гайки которых закреплены на установочных столах 2 и При вращении электродвигателя 31 установочные столы 2 и 3 сихронно сдв гаются к оси симметрии П-П автомата или синхронно раздвигаются. Одновре менно перемещаются запрессовочные головки, механизмы подачи вкладышей и. подвижные подводящие лотки. Перемещение установочных столов .2., и 3 производится до получения постоянного размера К от торцоё ролика до самоцентрирующихся захватных призм 4. В случае, если на ложемент будет установлен ролик большего диаметра, то его корпус нажмет на датчик 25, а от него команда поступит на силовой цилиндр 34 и произойдет подача вкладыша большего диаметра. Предложенный автомат для запрессовки по сравнению с базовым, приня тым за прототип, позволяет повысить качество сборки и производительность. Формула изобретения 1. Автомат для запрессовки, преимущественно вЛладышей в ролики, , содержащий смонтированные на станигне ложемент для роликов в виде призм и захватных элементов, установленные соосно по обеим сторонам ложемента силовые запрессовочные головки с приводным штоками, механизм возвратно-поступательного перемещения силовых головок, а также, механизмы подачи вкладышей в зону сборки и пЬдающие наклонные лотки, отличающийся тем, что, с целью повышения качества сборки и производительности, каждый механизм подачи вкладыша в зону сборки выполнен в виде установленной на станине приводной ползушки, размещенной на конце ползушки поворотной опоры и подпружиненного фиксатора, установленного на ползушке с возможностью взаимодействия с поворотной опорой и штоком запрессовочной головки. 2. Автомат по п.1, отличающийся тем, что, он снабжен подпружиненными кулачками для центрирования вкладышей, установленными в запрессовочных головках с возможностью взаимодействия со штоками запрессовочных головок. 3, Автомат по пп.1 и 2, о т л ич а ющ ий с я,, тем, что. подающие наклонные лотки выполнены из трех секций, при этом средняя секция выполнена из двух частей, подвижно установленных одна в другой. Источники информации,принятые во внимание при экспертизе 1.Авторское свидетельство СССР №382494, кл. В 23 Р 19/02, 1971. 2.Авторское свидетельство СССР № 676415, кл. В 23 Р 19/02, 1974 (прототип).

™gp--

Фи2.г

Авторы

Даты

1983-02-07—Публикация

1981-01-29—Подача