Предлагаемый способ выплавки легированной и высоколегированной стали в основной дуговой электрической печи заключается в следующем.

Завалку производят из обычной углеродистой шихты, применяемой для плавок стали с окислением. Шихтовка (относительное количество чугуна и скрапа) производится с расчетом получения после расплавления завалки содержания углерода (в завксимости от марки стали) от 0,3-О.. Содержание марганца в обычных пределах - 0,5 - 0, в металлической ванне после расплавления.

Плавление проводят под обычным известковым шлаком, под которым проводится и окисление в течение, примерно, 1 часа.

Окислительный шлак скачивается полностью, и металлическая ванна предварительна раскисляется путем заброски на «голое зеркало металла сплава АМС из расчета, чтобы ввести в металл около 0,08-0,12Vo кремния.

При плавках нержавеюш,их и ки-слотоупорных марок сталн вводится ферро-хром двумя-тремя крупными порциями.

Второе рафинирование (второй раскислительный период) проводят под тонким слоем полукислого шлака, отчасти получившимся за счет окисления элементов ванны и раскислителей, а отчасти полученным за счет небольших присадок шамота-боя.

В таком проведении второго раскислительного периода и заключается новизна способа.

Шлака при этом получается немного, около от веса металла. Шлак раскисляется тонко просеянным ферросилицием, и после регулирования химического состава ванны и ее температуры металл выпускается.

Изобретателями отмечаются следующие преимуш,ества предлагаемого способа:

1. Легкость, с которой основная магнезитовая футеровка выдерживает наличие в печи полукислых жид опддвижных шлаков. Подина и откосы после нормально проведенных плавок имеют обычно очень чистый ровный вид без признаков большого разъедания. Откосы на уровне шлака требова,ли не большей заправКи, чем после выпуска плавок под белым или

карбидным шлаком. 2. Легкость регулирования температуры ванны и относительно небольшая мощность дуг, необходимая для поддержания температуры металл;ической ванны на уровне температуры выпуска. Обстоятельство это обусловлено тем, что при работе по предлагаемому способу в печи имеется весьма небольшое количество шлака. Оно составляет всего 1-20/0 от веса металлической ванны против при плавках под известковым шлаком.

3.Значительное повышение (по сравнению с работой на известковых шлаках) стойкости свода против оплавления, несмотря на наличие в рабочем пространстве печи свободно горяш;их дуг. Это связано с отсутствием в печи при работе на полукислых шлаках «тумана из частиц извести. На практике выявилось, что, в то время как при работе на известковых шлаках с-вод выдерживал 25--35 плавок, при работе по предлагаемому способу он выдерживал 40-60 плавок. По наблюдениям одного из изобретателей, стойкость нового свода особенно характеризует то, как он выдержал в первую плавку над полукислым шлаком второй ее период.

4.Повышение на 30-50Vo стойкости ковша при выпуске плавок под полукислым шлаком.

5.Получение спокойных проб металла при выдержке металлической ванны под полукислым шлаком с самого начала плавок; металл при сливе с ложки напоминает масло.

6.Идеально чистое отделение шлака от металла.

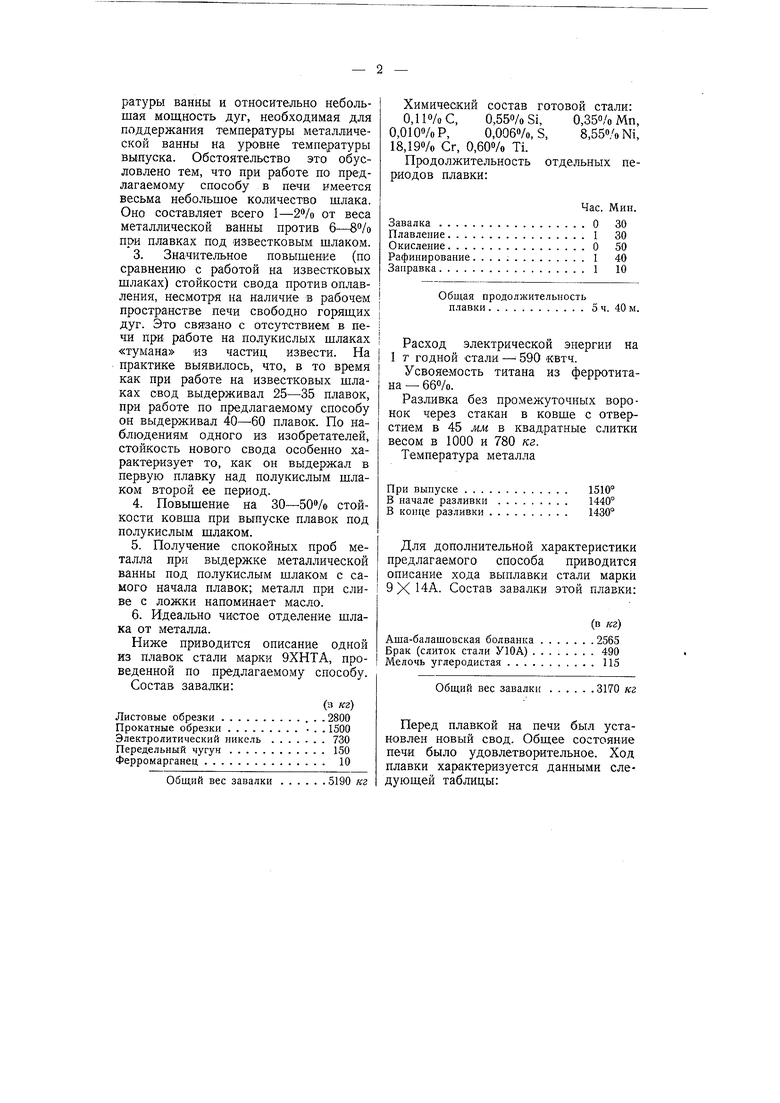

Ниже приводится описание одной из плавок стали марки 9ХНТА, проведенной по предлагаемому способу.

Состав завалки:

(з кг)

Листовые обрезки 2800

Прокатные обрезки 1500

Электролитический никель 730

Передельный чугун150

Ферромарганец 10

Общий вес завалки5190 кг

Химический состав готовой стали: 0,110/0 С, 0,550/0 Si, 0,350/0 Мп, 0,010VoP,0,0060/0,5, 8,550/0 Ni,

18,190/0 Cr, 0,600/0 Ti.

Продолжительность отдельных периодов плавки:

Час. Мин.

ЗавалкаО30

Плавление130

ОкислениеО50

Рафинирование140

Заправка110

Общая продолжительность нлавки5 ч. 40 м.

Расход электрической энергии на I т годной стали - 590 «БТЧ.

Усвояемость титана из ферротитана - 660/0.

Разливка без промежуточных воронок через стакан в ковше с отверстием в 45 лш в квадратные слитки весом в 1000 и 780 кг.

Температура металла

При выпуске 1510°

В начале разливки 1440°

В конце разливки 1430°

Для дополнительной характеристики предлагаемого способа приводится описание хода выплавки стали марки 9Х 14А. Состав завалки этой плавки:

(в кг)

Аща-балашовская болванка2565

Брак (слиток стали У10А)490

Мелочь углеродистая115

Общий вес завалки ...... 3170 кг

Перед плавкой на печи был установлен новый свод. Общее состояние печи было удовлетворительное. Ход плавки характеризуется данными следующей таблицы:

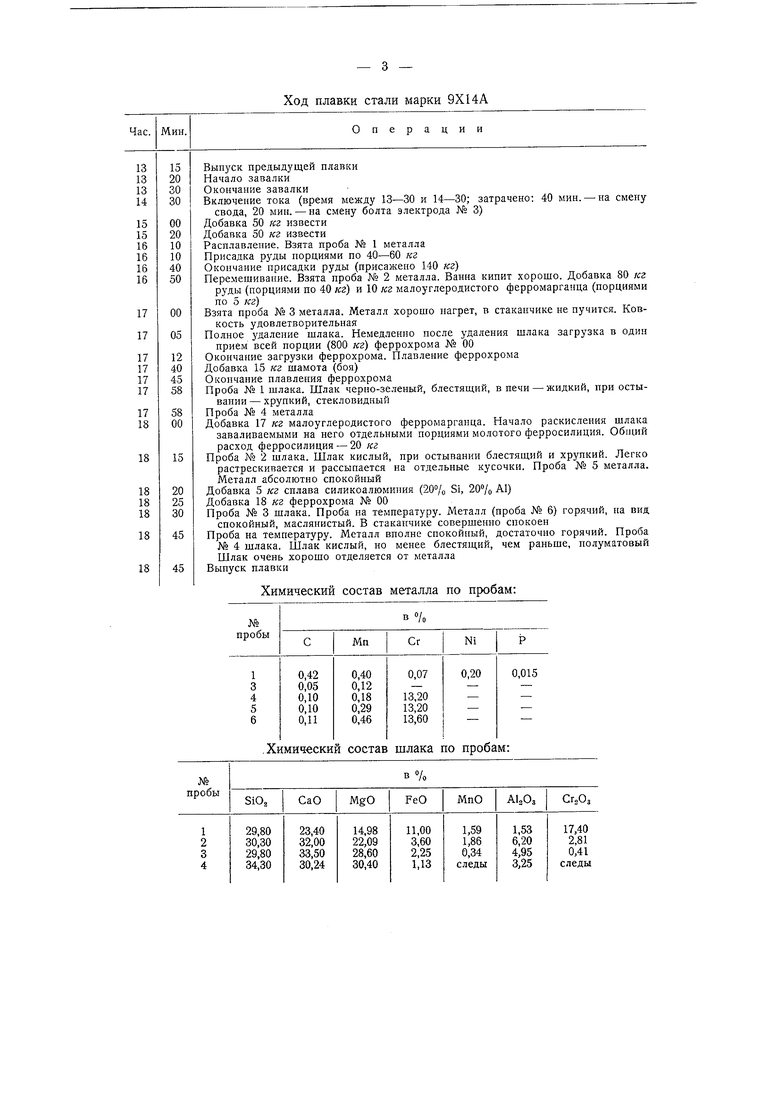

Ход плавки стали марки 9X14А

Мин.

Час.

Выпуск предыдущей плавки

Начало зава.чки

Окончание завалки

Включение тока (время между 13-30 и 14-30; затрачено: 40 мин. - на смену

свода, 20 мин. - на смену болта электрода № 3) Добавка 50 кг извести Добавка 50 кг извести Раснлавление. Взята проба № 1 металла Присадка руды порциями по кг Окончание присадки руды (присаже 1о 140 кг) Перемешивание. Взята проба № 2 металла. Ванна кипит хорошо. Добавка 80 кг

руды (порциями по 40 кг} и 10 кг малоуглеродистого ферромарганца (порциями

по 5 кг)

Взята проба № 3 металла. Металл хорошо нагрет, в стаканчике не пучится. Ковкость удовлетворительная Полное удаление шлака. Немедленно после удаления шлака загрузка в один

прием всей порции (800 кг} феррохрома № 00 Окончание загрузки феррохрома. Плавление феррохрома Добавка 15 кг шамота (боя) Окончание плавления феррохрома Проба Кз 1 шлака. Шлак черно-зеленый, блестящий, в печи - жидкий, при остывапии - хрупкий, стекловидный Проба № 4 металла Добавка 17 кг малоуглеродистого ферромарганца. Начало раскисления шлака

заваливаемыми на него отдельными порциями молотого ферросилиция. Общий

расход ферросилиция - 20 кг Проба jYs 2 шлака. Шлак кислый, при остывании блестящий и хрупкий. Легко

растрескивается и рассыпается на отдельные кусочки. Проба № 5 металла.

Металл абсолютно спокойный

Добавка 5 кг сплава силикоалюминия (20% Si, 20/о AI) Добавка 18 кг феррохрома № 00 Проба № 3 шлака. Проба на температуру. Металл (проба № 6) горячий, на вид

спокойный, маслянистый. В стаканчике совершенно спокоен Проба на температуру. Металл вполне спокойный, достаточно горячий. Проба

К 4 шлака. Шлак кислый, но менее блестящий, чем раньше, полуматовый

Шлак очень хорошо отделяется от металла Выпуск плавки

Химический состав металла по пробам:

3

Операции

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| Свод для мартеновских печей | 1939 |

|

SU58884A2 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ВВЕДЕНИЯ ФЕРРОСПЛАВОВ ПРИ ПЛАВКЕ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1939 |

|

SU56092A1 |

| Способ выплавки хромистой стали | 1982 |

|

SU1030412A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ | 2016 |

|

RU2630101C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

.Химический состав шлака по пробам:

в %

Предмет изобретения.

Способ выплавки легированной и высоколегированной стали в основной дуговой электрической печи на обычной углеродистой шихте и с проведением пдавления и окислительного периода, под обычным известково-железистый й1лаком, отличающийся тем, Д

что второй раскислительный период (рафинирование), после полного скачивания окислительного шлака, проводят под тонким слоем полукислого шлака, получающегося отчасти за счет окислов примесей металлической ванны и раскислителей, а отчасти - за счет небольших присадок боя шамотного кирпича.

Авторы

Даты

1940-01-01—Публикация

1936-11-16—Подача