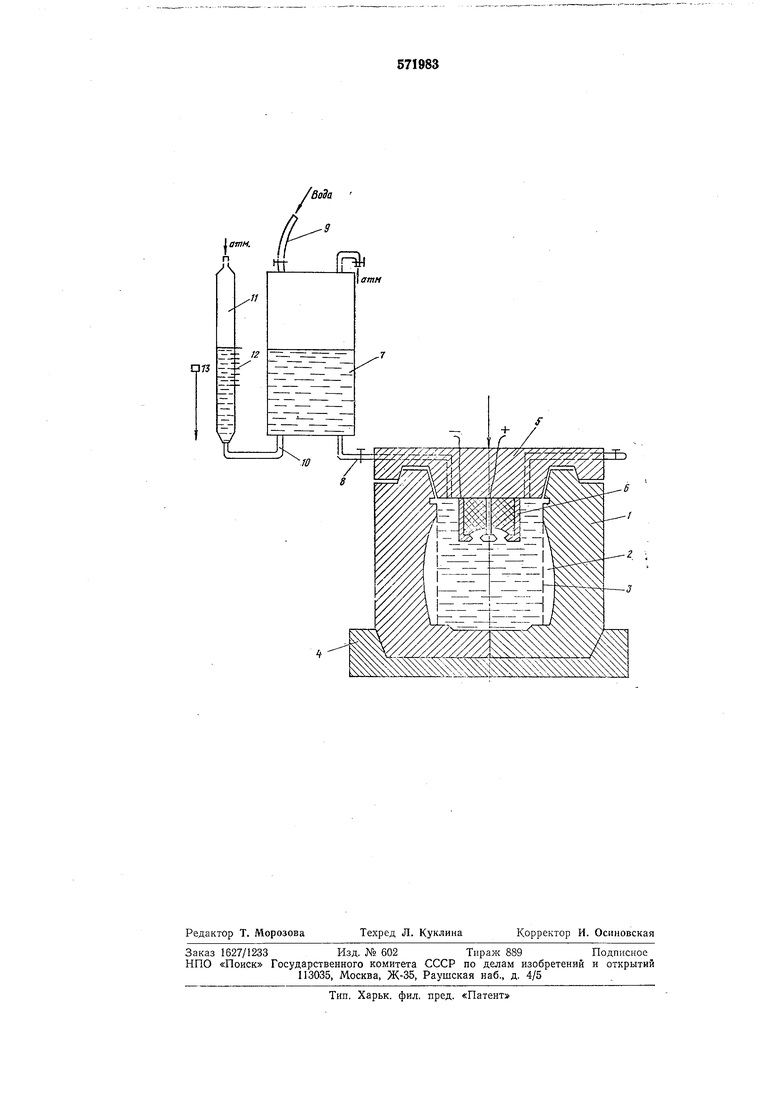

ки и трубопроводом 9 к системе водоснабжения импульсной установки. Гибким трубопроводом 10 к ресиверу по принципу сообщающихся сосудов подсоединена мерительная трубка 11. На поверхности мерительной трубки нанесены масштабные риски 12, причем расстояние между крайней верхней и нижней рисками пропорциональ-но разности между объемами рабочей жидкости, заполняющей готовое изделие и заготовку.

На уровне риски мерительной трубки, соответствующей объему рабочей жидкости готового изделия, установлен, например, фотодатчик 13, подающий сигнал в систему управления импульсной установки.

Работает устройство следующим обра30Jf.

Разъемную матрицу 1 с заготовкой помещают в нижний конус 4, сверху устанавливают запирающий конус 5 с электродами 6. От системы водоснабжения импульсной установки по трубопроводу 9 заполняется ресивер рабочей жидкостью, которая по трубопроводу 8 и тормозным каналам запирающего конуса поступает в полость заготовки 3, а по гибкому трубопроводу 10 - в мерительную трубку 11 до верхней риски. Затем систему водоснабжения импульсной установки автоматически отключают и включают ее высоковольтную электрическую систему.

Накопитель энергии, например батарея конденсаторов, разряжается на межэлектродном промежутке электродов 6. Образующаяся в рабочей жидкости внутри заготовки ударная волна воздействует на ее стенки, которые деформируются и постепенно, от разряда к разряду, приобретают форму, соответствующую поверхности 2 матрицы 1. После разряда накопителя энергии уровень рабочей жидкости в мерительной трубке 11 понижается. Величина этого понижения непрерывно фиксируется по масщтабным рискам 12 мерительной трубки, что обеспечивает возможность непрерывного наблюдения за процессом формообразования изделий и позволяет рассчитывать степень деформации материала заготовки. При этом воздух из полости матрицы удаляется через ее воздухоотводящие отверстия.

Как только стенки заготовки принимают форму поверхности 2 матрицы 1, уровень рабочей жидкости в мерительной трубке II понижается до нижней риски и фотодатчик 13 подает сигнал в цепь управления импульсной установки, свидетельствующий об окончании процесса формообразования изделия, и импульсная установка автоматически отключается.

Формула изобретения

1.Устройство для импульсного формообразования изделий в импульсной установке, содержащее матрицу, запирающий конус с электродами и ресивер с рабочей жидкостью, отличающееся тем, что, с целью повыщения производительности труда и увеличения срока слуЖ|бы установки, оно снабжено мерительной трубкой, подсоединенной к ресиверу по принципу сообщающихся сосудов, заполненной прозрачной жидкостью и на поверхности которой нанесены масщтабные риски, причем

расстояие между крайней верхней и нижней рисками пропорционально разности между объемом рабочей жидкости, заполняющей готовое изделие и заготовку.

2.Устройство по п. 1, отли;чающесс я тем, что, с целью улучщения наблюдения за процессом деформирования заготовки, мерительная трубка подсоединена к ресиверу .гибким трубопроводом.

3.Устройство по п. I, отличающеес я тем, что, с целью наблюдения за процессом формообразования и автоматического отключения установки по окончании процесса формообразования, оно снабжено датчиком, например фотодатчиком, установлеиныд на уровне крайней нижней риски мерительной трубки, соответствующей объему рабочей жидкости готового изделия, и подающим сигнал в систему управления импульсной установки.

Источники информации, принятые во внимание при экспертизе:

1.Левенсон Е. М. и др. Электроразрядная обра|ботка материалов. Л., 1971, с.-210,

рис. 5 (прототип),

2.Авторское свидетельство СССР № 371754, кл. В 21 D 26/12, 1971.

атм.

п УЧ

013

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТОНКОСТЕННЫХ ТРУБ ЗАДАННОГО ПРОФИЛЯ | 2012 |

|

RU2521167C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ОБРАБОТКИ | 1987 |

|

RU1485500C |

| СПОСОБ ОЧИСТКИ ЭЛЕМЕНТОВ И СИСТЕМ ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2293274C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОГО ФОРМООБРАЗОВАНИЯ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК | 2002 |

|

RU2217258C1 |

| Устройство для гидродинамической штамповки | 1990 |

|

SU1722658A1 |

| Установка для гидроимпульсной формовки трубной заготовки | 1976 |

|

SU579075A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДОВОДКИ | 2007 |

|

RU2361703C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2019 |

|

RU2735763C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2001 |

|

RU2242318C2 |

| Установка автоматического пожаротушения | 2016 |

|

RU2636009C1 |

Авторы

Даты

1981-12-15—Публикация

1975-06-13—Подача