1

Изобретение относится к обработке ме талпов давлением, а именно к установкам для имнульсного формообразования трубных заготовок.

Известно устройство для импульсной

штамповки полых изделий из трубных aai готовок, состоящее из штампа с разъемной формообразующей матрицей, соединяющейся с устройством, создающим ударную волну 1.

Известно также устройство для гидравлической формовки с быстрой сменой щтак нов, содержащее два, вращающихся на осях матрицедержателя, расположенных по обе стороны от зажимов заг отовки и снабженных направляющими, на которых установлены полуматриды или элементы штампа, со- верщающие возвратно-поступательное дви жение. Формовка изделий осуществляется давлением, создаваемым в полости заготовки, заливаемой жидкостью после установки в матрицу и герметизации 2 .

Недостатком этого устройства является отсутствие предварительной герметизации заливки жидкости в полость заготовки, по-

тери жидкости при ее сливе из полости готового изделия в систему, что усложняет процесс автоматизации производства и может привести к образованию воздушных в заготовках, это ведет к недоштампов ке.

Цель изобретения - повышение производительности установки, упрощение процесса автоматизации и предотвращение образования воад5П11ных пробок в заготовке.

Это достигается тем, что матрицедержа™ тель предлагаемой установки выполнен в виде барабана с полуматрицами, закрепленными на его боковой поверхности, помещенного в резервуар с жидкостью, заполняющей полость заготовки до ее герметизации.

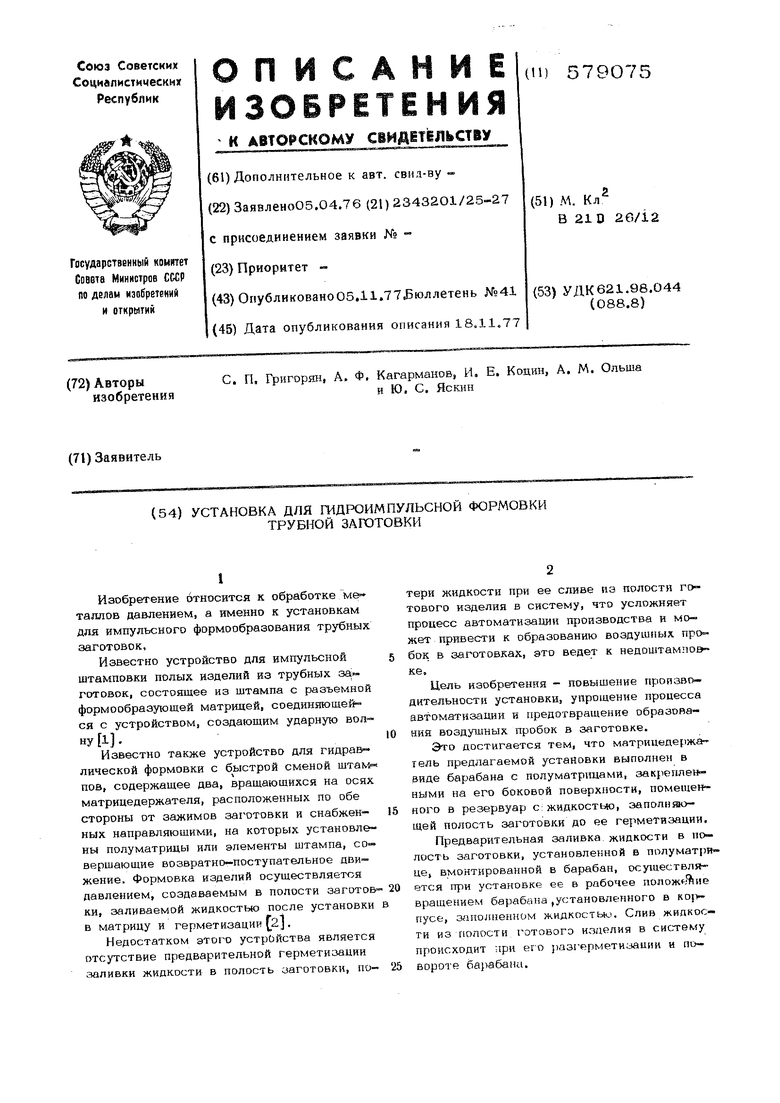

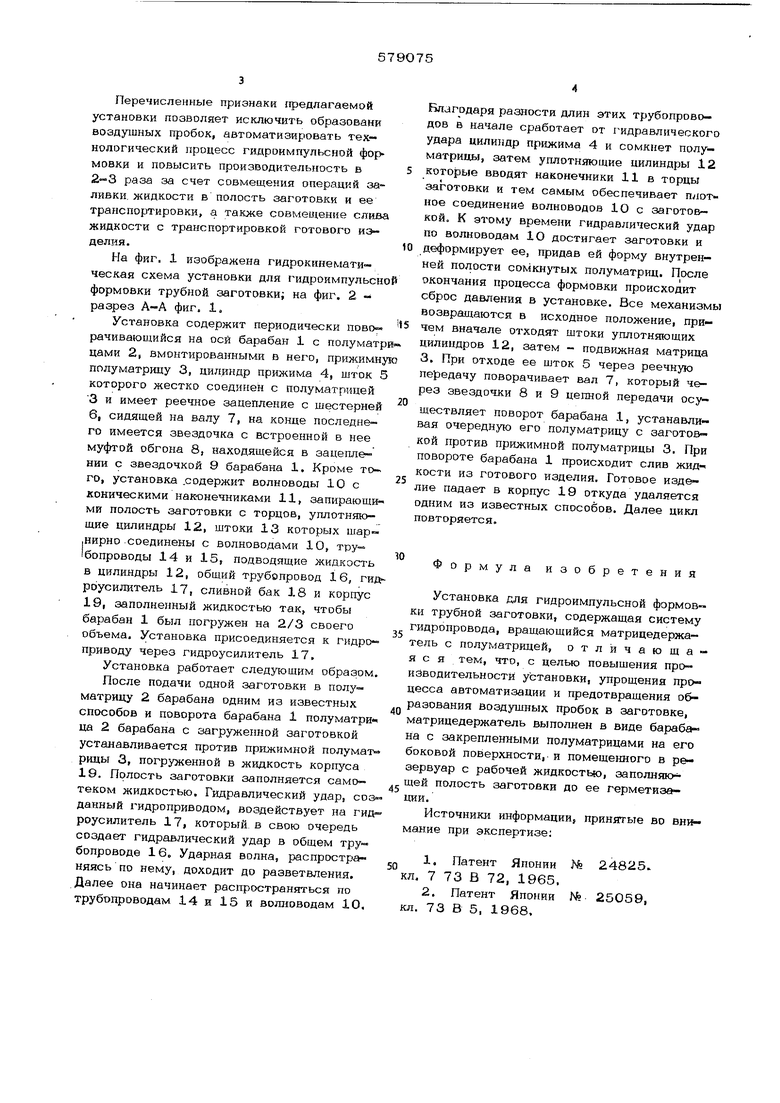

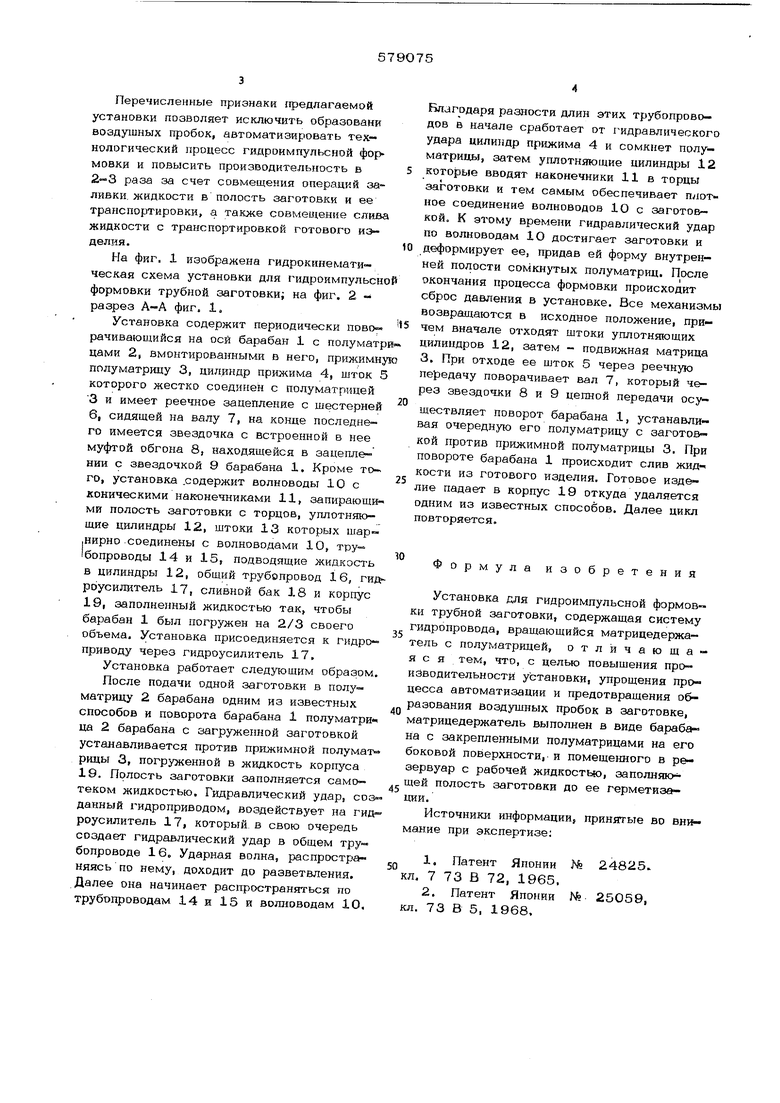

Предварительная заливка жидкости в полость заготовки, установленной в полуматрице, вмонтированной в барабан, осуществляется при установке ее в рабочее полож ч 1ие вращением барабана ,установленного в ко} пусе, заполненном жндкостьк). Слив жидкости из полости готового изделия в систему происходит при его разгерметизации и вороте барабана. Перечисленные признаки предлагаемой установки позволяет исключить образовани воздушных пробок, автоматизировать технологический процесс гидроимпульсной фор мовки и повысить производительность в 2-3 раза за счет совмещения операций заливки, жидкости вполость заготовки и ее транспортировки, а также совмещение слива жидкости с транспортировкой готового изНа фиг, 1 изображена гидрокинематическая схема установки для гидроимпульсн формовки трубной заготовки; на фиг. 2 разрез фиг. 1. Установка содержит периодически ново рачивающийся на оси барабан 1 с полуматр цами 2, вмонтированными в него, прижимн пплуматрицу 3, цилиндр прижима 4, шток которого жестко соединен с полуматрицей 3 и имеет реечное зацепление с шестерней 6, сидящей на валу 7, на конце последнего имеется звездочка с встроенной в нее муфтой обгона 8, находящейся в зацеплении с звездочкой 9 барабана 1, Кроме того, установка .содержит волноводы 10 с коническими нак-онечниками 11, запираюши ми полость заготовки с торцов, уплотняющие цилиндры 12, штоки 13 которых шарнирно-соединены с волноводами 10, трубопроводы 14 и 15, подводящие жидкость в цилиндры 12, общий трубопровод 16, гид роусилитель 17, сливной бак 18 и корпус 19, заполненный жидкостью так, чтобы барабан 1 был погружен на 2/3 своего объема. Установка присоединяется к гидро приводу через гидроусилитель 17. Установка работает следующим образом После подачи одной заготовки в полуматрицу 2 барабана одним из известных способов и поворота барабана 1 полуматри ца 2 барабана с загруженной заготовкой устанавливается против прижимной полумат РИДЫ 3, погруженной в жидкость корпуса 19. Полость заготовки заполняется самотеком жидкостью. Гидравлический удар, со данный гидроприводом, воздействует на ги роусилитель 17, который в свою очередь создает гидравлический удар в общем трубопроводе 16. Ударная волна, распространяясь по нему, доходит до разветвления. Далее она начинает распространяться по трубопроводам 14 и 15 и волноводам 10. Благодаря разности длин этих трубопроводов в начале сработает от гидравлического удара цилиндр прижима 4 и сомкнет полуматрицы, затем уплотняющие цилиндры 12 которые вводят наконечники 11 в торцы заготовки и тем самым обеспечивает плотное соединение волноводов 10 с заготовкой. К этому времени гидравлический удар по волноводам 1О достигает заготовки и деформирует ее, придав ей форму внутренней полости сомкнутых полуматриц. После окончания процесса формовки происходит сброс давления в установке. Все механизмы возвращаются в исходное положение, причем вначале отходят штоки уплотняющих цилиндров 12, затем подвижная матрица 3. При отходе ее щток 5 через реечную передачу поворачивает вал 7, который через звездочки 8 и 9 цепной передачи осуществляет поворот барабана 1, устанавливая очередную его полуматрицу с заготовкой против прижимной полуматрицы 3, При повороте барабана 1 происходит слив жидкости из готового изделия. Готовое изделие падает в корпус 19 откуда удаляется одним из известных способов. Далее цикл повторяется. Формула изобретения Установка для гидроимлульсной формовки трубной заготовки, содержащая систему гидропровода, вращающийся матрицедержа- тель с полуматрицей, отл)ячающа - я с я тем, что, с целью повыщения производительности установки, упрощения процесса автоматизации и предотвращения образования воздущных пробок в заготовке, матрицедержатель выполнен в виде барабана с закрепленными полуматрицами на его боковой поверхности, и помещенного в резервуар с рабочей жидкостью, заполняю щей полость заготовки до ее герметизации. Источники информации, принятые во вни мание при экспертизе; 1.Патент Японии № 24825. кл. 7 73 В 72, 1965. 2.Патент Японии № 25059, кл. 73 В 5, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической формовки полых деталей с отводами | 1991 |

|

SU1810160A1 |

| Устройство для гидравлической формовки полых деталей | 1987 |

|

SU1532130A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU733761A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Устройство для изготовления сильфонов | 1974 |

|

SU978975A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 2000 |

|

RU2191651C2 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368445C1 |

Авторы

Даты

1977-11-05—Публикация

1976-04-05—Подача