(54) ТЕРМОПЛАСТИЧНАЯ ПЛЕНКООБРАЗУЮ1ЦАЯ

1 КОМГЮЗИЦИЯ

2

и 0,5 вес. % 2,2-мвтилeн-биc-(4-мeraл-6-т:рет утилфевода) от веса полимера.

Пример. Порошкообразный ПОМ

;смешивают с растворимыми в этиловом спирте полиэтиленгликопем (ПЭГ) с мол. в. 300 и стабилизирующими добавками. Соотвошение ПОМгПЭГ составляет 99,5: :0,5; 95:5; 70:ЗО. Каждую смесь перемешивают при до полного испарения спирта и сушат до постоянного веса..

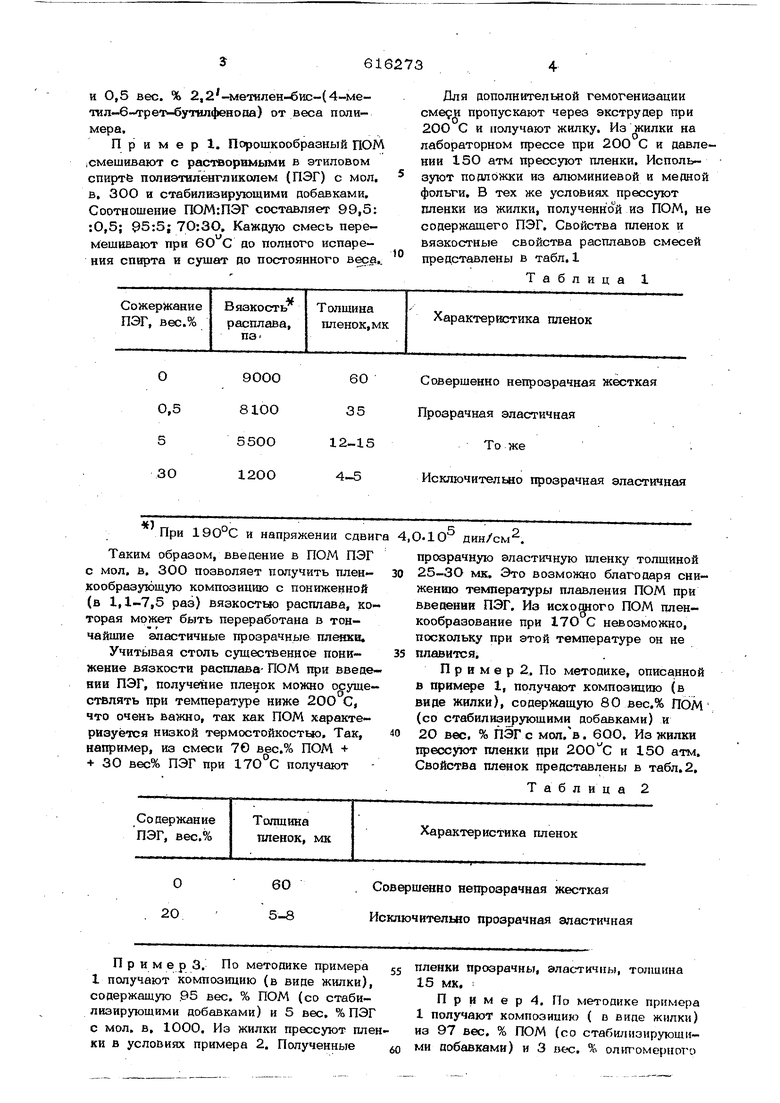

Для дополнительной гемогенизации сме9И пропускают через экструдер при 200 С и получают жилку. Из илки на лабораторном прессе при 200 С и давлении 150 атм прессуют пленки. Используют подложки из алюминиевой и медной фольги. В тех же условиях прессуют пленки из жилки, получекно й из ПОМ, не содержащего ПЭГ. Свойства пленок и вязкостные свойства расплавов смесей представлены в табл. I

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных пленок | 1973 |

|

SU485133A1 |

| Термопластичная формовочная композиция | 1975 |

|

SU572474A1 |

| Термопластичная формовочная композиция | 1979 |

|

SU933677A1 |

| АГЕНТ, СПОСОБСТВУЮЩИЙ ЭКСТРУЗИИ, НА ОСНОВЕ ПОЛИВИНИЛИДЕНФТОРИДА | 2007 |

|

RU2433149C2 |

| ГИДРОФИЛЬНАЯ, ТЕРМОПЕРЕКЛЮЧАЕМАЯ, ЧУВСТВИТЕЛЬНАЯ К ДАВЛЕНИЮ АДГЕЗИОННАЯ КОМПОЗИЦИЯ, ОБРАТИМО ОТЛИПАЮЩАЯ В ВОДНОЙ СРЕДЕ ПРИ ПОВЫШЕНИИ ТЕМПЕРАТУРЫ | 2013 |

|

RU2585787C2 |

| Термопластичная эластомерная композиция с демпфирующими свойствами и способ ее применения | 2022 |

|

RU2784736C1 |

| Поливинилхлоридная композиция | 1974 |

|

SU523912A1 |

| ГИБРИДНЫЙ КОМПОНЕНТ НА ОСНОВЕ МЕТАЛЛА И ПЛАСТМАССЫ | 2015 |

|

RU2636720C1 |

| ПОЛИВИНИЛБУТИРАЛИ, СОДЕРЖАЩИЕ ПЛАСТИФИКАТОР, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОК ДЛЯ ПРИМЕНЕНИЯ В МНОГОСЛОЙНОМ БЕЗОПАСНОМ СТЕКЛЕ | 2001 |

|

RU2277107C9 |

| ВОДОРАСТВОРИМАЯ СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 2005 |

|

RU2281971C1 |

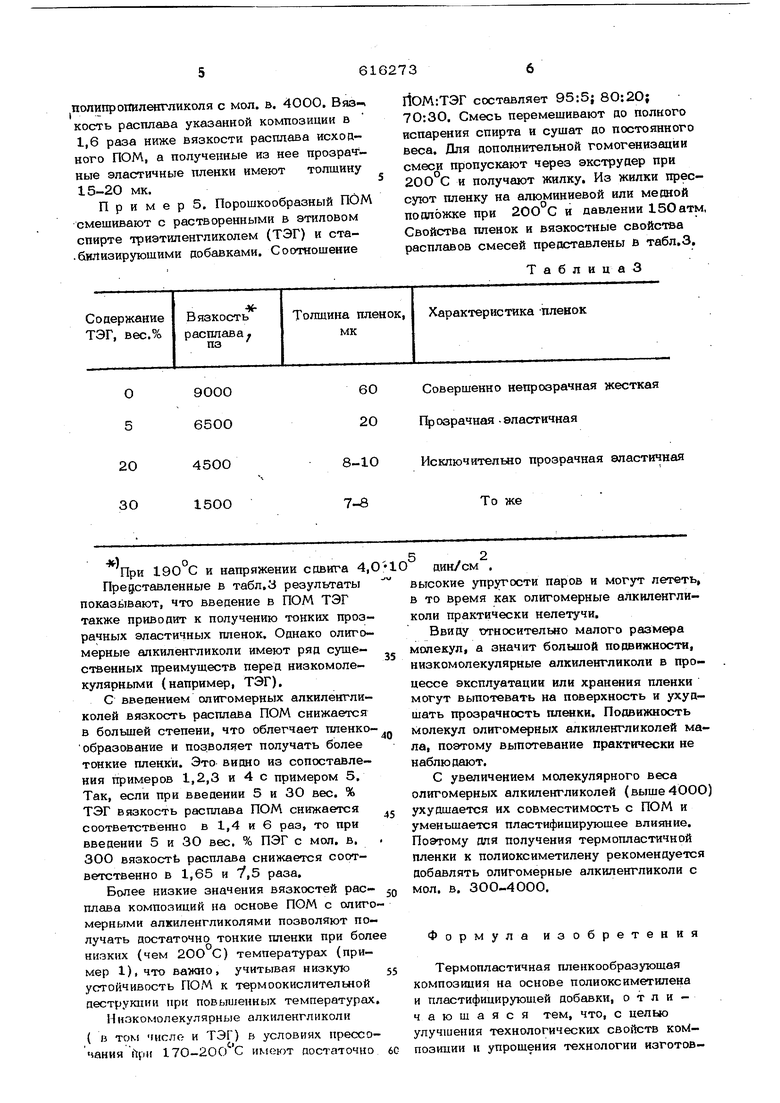

При 19О°С и напряжении сдвиг Таким образом, введение в ПОМ ПЭГ с мол. в. 300 позволяет получить пленкообразующую композицию с пониженной (в 1,1-7,5 раз) вязкостно расплава, которая может быть переработана в тончайшие эластичные прозрачные пленки. Учитывая столь существенное понижение вязкости расплава- ПОМ при введении ПЭГ, получение пленок можно осушествлять при температуре ниже 20О С, что очень важно, так как ПОМ характеризуется низкой термостойкостью. Так, например, из смеси 70 вес.% ПОМ + + 30 вес% ПЭГ при 170 С получают П р и м е р 3. По методике примера 1 получают композицию (в виде жилки), содержащую ,95 вес. % ПОМ (со стабилизирующими добавками) и 5 вес. % ПЭГ с мол. в. 1000. Из жилки прессуют плен ки в условиях примера 2. Полученные .10 дин/см2. прозрачную эластичную пленку толщиной 25-ЗО мк. Это возможно благодаря снижению температуры плавления ПОМ при введении ПЭГ. Из исхошого ПОМ пленкообразование при 17О С невозможно, поскольку при этой температуре он не плавится. П р и м е р 2. По методике, описанной в примере I, получают композицию (в виде жилки), содержащую 80 вес.% ПОМ (со стабилизирующими добавками) и 2О вес. % ПЭГ с мол.в. 60О. Из жилки прессуют пленки цри и 150 атм. Свойства пленок представлены в табл.2. Таблица 2 пленки прозрачны, эластичны, толщина 15 мк. П р и м е р 4. По методике примера I получают композицию ( в виде жилки) из 97 вес. % ПОМ (со стабилнзируюшими добавками) и 3 вес. % ол1ггомсрного

полипрошленгликопя с мол. в. 4000. Вяз-ч кость расплава указанной композиции в 1,6 раза ниже вязкости расплава исходного ПОМ, а полученные из нее прозрач ные эластичные пленки имеют толщину 15-20 мк.

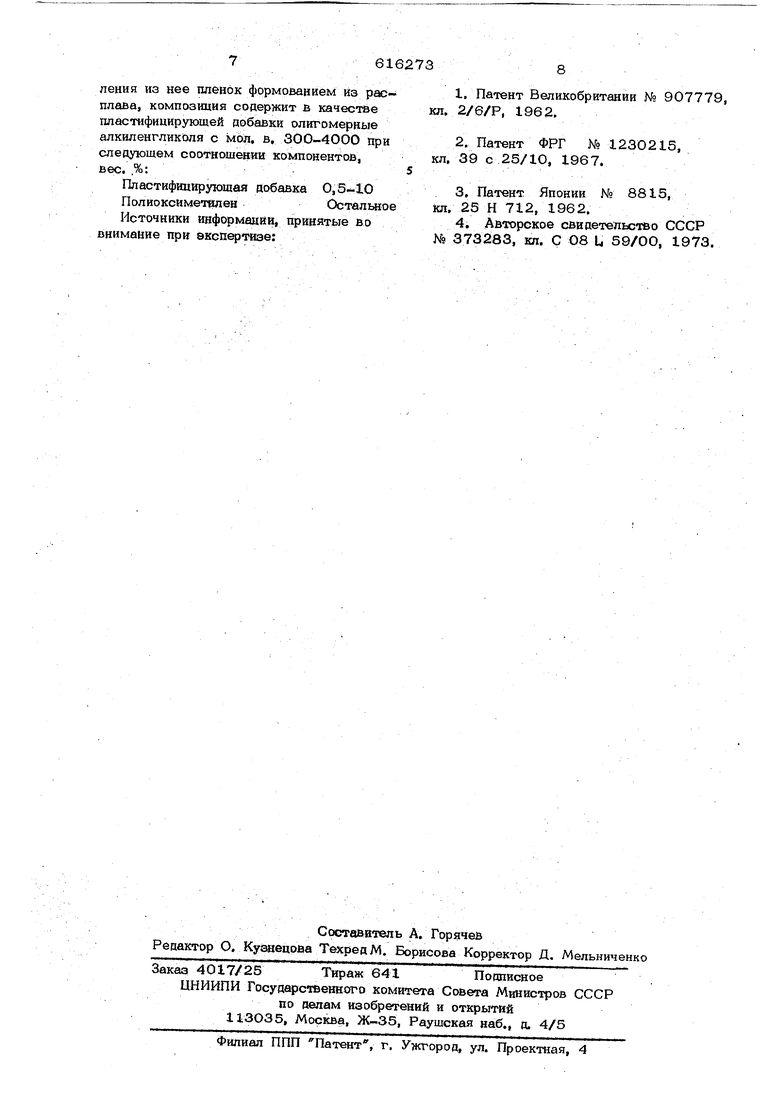

П р и м е р 5. Порошкообразный ПОМ смешивают с растворенными в этиловом спирте триэтиленгликолем (ТЭГ) и ста билизируюшими добавками. Соотношение . При 190 С и напряжении сдвига 4, Представленные в табл.3 результаты показывают, что введение в ПОМ ТЭГ также приводит к получению тонких прозрачных эластичных пленок. Однако олигомерные алкиленгликоли имеют ряд существенных преимуществ перед низкомолекулярными (например, ТЭГ). С введением олигомерных алкиленгликолей вязкость расплава ПОМ снижается в большей степени, что облегчает пленко образование и позволяет получать более тонкие пленки. Это видно из сопоставления тфимеров 1,2,3 и 4 с примером 5. Так, если при введении 5 и 30 вес. % ТЭГ вязкость расплава ПОМ снижается соответственно в 1,4 и 6 раз, то при введении 5 и 30 вес. % ПЭГ с мол. в. 300 вязкость расплава снижается соответственно в 1,65 и 7,5 раза. Более низкие значения вязкостей расплава композиций на основе ПОМ с олиго мерными алкиленгликолями позволяют получать достаточно тонкие пленки при более низких (чем 200 С) температурах (пример 1), что важно, учитывая низкую55 устойчивость ПОМ к термоокислительной деструкции при повышенных температурах.

П иокомолекулярные алкиленгликоли ( в том число и ТЭГ) в условиях прессочания ilpii 17О-2ОО С имеют достаточно 6С

ЙОМгТЭГ составляет 95:5; 8О:20; 70:30. Смесь перемешивают до полного испарения спирта и сушат до постоянного веса. Для дополнительной гомогенизации смеси пропускают через экструцер при 200°С и получают жилку. Из жилки прессуют пленку на алюминиевой или медной подложке при 20О°С и давлении 150атм Свойства пленок и вязкостные свойства расплавов смесей представлены в табл.3.

Т а б л и ц а 3

Формула изобретения

Термопластичная пленкообразующая композиция на основе поли оке иметилена и пластифицирующей добавки, отличающаяся тем, что, с целью улучшения технологических свойств композиции и упрощения технологии изготовДИН/СМ . высокие упругости паров и могут лететь, в то время как олигомерные алкиленгликоли практически нелетучи. Ввиду относительно малого размера молекул, а значит большой подвижности, низкомолекулярные алкиленгликоли в процессе эксплуатации или хранения пленки могут выпотевать на поверхность и ухудшать прозрачность пленки. Подвижность Молекул олигомерных алкиленгликолей мала, поэтому выпотевание практически не наблюдают. С увеличением молекулярного веса олигомерных алкиленгликолей (выше40ОО) ухудшается их совместимость с ПОМ и уменьшается пластифицирующее влияние. Поэтому для получения термопластичной пленки к полиоксиметилену рекомендуется добавлять олигомерные алкиленгликоли с мол, в. 300-4000.

7 6162738

пения из нее пленок формованием из рас-I. Патент Великобритании № 907779,

плава, композиция содержите качествекл. 2/6/Р, 1962.

пластифицирующей добавки олигомерные

алкиленгликоля с мол. в, 300-4000 при2, Патент ФРГ № 1230215,

следующем соотношении компонентов,кл, 39 с 25/10, 1967.

вес. .%: .

Пластифицирующая добавка 0,5-103. Патент Японии № 8815,

Полиоксиметрлен Осталадоеjoi, 25 Н 712, 1962.

Источники информанйи, принятые во4. Авторское свидетельство СССР

внимание при экспертизе:№373283, кп. С О8 L, 59/00, 1973.

Авторы

Даты

1978-07-25—Публикация

1975-11-28—Подача