с серой, которые выделяются из расплава, до-полнительно охлаждая его. Активный элемент восстановителя (кальций) связывает остаточное количество серы в виде CaS, препятстнуя усвоению серы металлом. Избыток восстановителя повышает активность кремния в зоне реакции и количество образовавшегося SiS. Газообразный SiS, проходя через расплав, взаимодействует с вредными примесями .по схеме

{РЬ, Sn, Sb, As, Zn, CuJ + SiS - Si+PbS. SnS, SbS, AsS, ZnS, CuS f

В процессе реакции образуются легкоиснаряющиеся сульфиды примесей, удаляющиеся из плавильного агрегата в виде газа. Свободный кремний довосстанавливает молибден из шлака с образованием силицида молибдена, который усваивается металлом.

После окончания процесса и выдержки расплава в течение 20-40 мин сливают шлак в шлаковню. Металл отделяют от шлака и дробят. Выход молибдена на плавку возрастает на 0,8-2% за счет молибдена смеси и довосстановления шлака.

При соотношении количества сульфида молибдена и массы восстановителя меиее 1 : 0,5 .примеси удаляются неполностью вследствие недостатка газообразного сульфида кремния, необходимого для возгонки примесей и довосстановления молибдена, а при соотношении этих компонентов в смеси более 1 : 2 получается металл с высоким содерл :анием кремния, в котором растворяются примеси. О.птимальное соотношение сульфида молибдена и восстановителя 1 :1,2.

При.мер 1. В .промышленную стационарную шахту загрузили смесь сульфида молибдена (95% MoS2, остальное примеси) и восстановителя- ферросиликоалюмииия (70,37% Si, 8,93% А1; 1,23% Са, остальное Fe) в соот.ношении материалов 1 : 1,2 (сульфид молибдена 200 кг, ферросиликоалюминий 240 кг).

Сверху на смесь сульфида молибдена и восстановителя загрузили подготовленную шихту, состояшую из 4700 к-г молибденового концентрата (56,3% Мо, 0,5% Си), 1692 кг ферросиликоалюминия (70,37% Si, 8,93% А1; 1,23% Са; остальное Fe), 1034 кг железной руды (68,6% Feo6n;), 94.0 кт железной стружки (95% Ре), 235 ыг извести (92,3% СаО).

На поверхйость шихты подали запальную смесь, содержащую (кг) 20 алюминиевой крупки, 10 железной руды, 0,1 селитры и 0,2 стружки магниевого сплава. Продолн ителькость ллавки 25 мин. Через 18 мин от начала .плавки замеряли температуру расплава, которая составила 2160°С. В конце плавки на 25-ой ;ми1нуте температура расплава составила Ш40°С.

Расплав выдержали в плавильной шахте 35 мии. Затем в шлаковню слили шлак (0,02% Мо). Разделение шлака и металла полное, четкое, подина не нарушена. Химический состав металла, %:

61,15 0,78 0,038 0,03 0,02 0,05 0,002 0,0010 0,0020 0,002 0,001 Остальное

При этом извлечение молибдена в годный слиток увеличилось на 2% по сравнению с плавками по .принятой технологии.

Пример 2. По той же технологии (см. пример 1) провели илавку с соотношением материалов в смеси 1 : 0,5 (сульфид .молибдена 200 кг, ферросиликоалюминий 100 кг).

Продолжительность плавки 28 мин. Температзфа расплава в коице плавки 1900°С. Разделение .шлака и металла полное, четкое, подина не нарушена. Получен металл следуюше1ГО состава, %:

Мо60,15

Si0,60

Р0,039

S0,09

С0,02

Си0,15

As0,003

Sn0,004

Sb0,004

Zn0,002

Pb0,004

FeОстальное

Содержание остаточного молибдена в шлаке 0,04%, извлечение молибдена в годный слиток увеличилось на 1,5%.

Пример 3. По той же технологии (см. пример ) провеяи плавку с соотношением материалов в смеси 1 :2 (сульфид молибдена 200 кг, ферросиликоалю.миний 400 кг).

Продолжительность плавки 21 мин. Температура расплава в плавки 195.0°С. Разделение .шлака и металла полное, четкое, подина ие .нарушена. Получен металл следующего состава, %:

Мо61,00

Si1,15

Р0,039

S0,07

С0,02

Си0,10

Аз0,003

Sn0,003

Sb0,0030

Zn0,02

Pb0,003

FeОстальное

Содержание остаточного молибдена в шлаке 0,03%. Извлечение молибдена в годный слиток увеличилось на 1,8%.

Пример 4. Провели сравнительную плавку по принятой технологии.

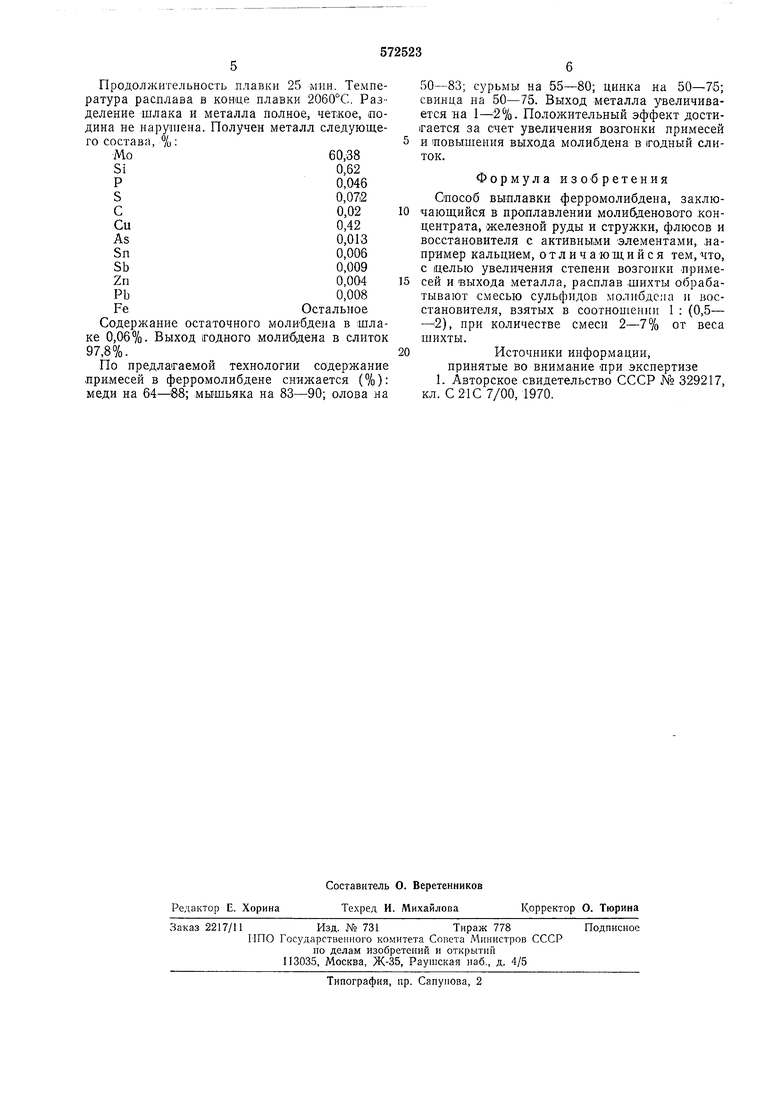

Продолжительность .плавки 25 мин. Температура расплава в конце плавки 2060°С. Разделение шлака и металла полное, четкое, яодина не нарушена. Получен металл следующего состава, %:

Мо60,38

Si0,62

Р0,046

S0,07|2

С0,02

Си0,42

As0,013

Sn0,006

Sb0,009

Zn0,004

Pb0,008

FeОстальное

Содержание остаточного молибдена в шлаке 0,06%. Выход годного молибдена в слиток 97,8%.

По предлагаемой технологии содержание лримесей в ферромолибдене снижается (%): меди на 64-68; мышьяка на 83-90; олова на

50-83; сурьмы на 55-80; цинка на 50-75; свинца на 50-75. Выход металла увеличивается на 1-2%. Положительный эффект достигается за счет увеличения возгонки примесей и повышения выхода молибдена в годный слиток.

Формула изобретения

Способ выплавки ферромолибдена, заключающийся в проплавлении молибденового концентрата, железной руды и стружки, флюсов и восстановителя с активньши элементами, .например кальцием, отличающийся тем,что, с щелью увеличения степени возгоики -примесей и выхода металла, расплав шихты обрабатывают смесью сульфИхТ,ов молибдена и восстановителя, взятых в соотнои ении 1 ; (0,5- -2), при количестве смеси 2-7% от веса шихты. Источники информации,

принятые во внимание лри экспертизе I. Авторское свидетельство СССР № 329217, кл. С 21С 7/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| Способ выплавки ферромолибдена | 1974 |

|

SU487948A1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ | 1984 |

|

SU1198973A1 |

| Способ подготовки металлотермической плавки для получения лигатуры с мобибденом и вольфрамом | 1981 |

|

SU1129262A1 |

| Способ получения ферромолибдена металлотермическим процессом | 1984 |

|

SU1235964A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 2010 |

|

RU2468109C2 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

| Способ выплавки ферромолибдена | 1976 |

|

SU569643A1 |

Авторы

Даты

1977-09-15—Публикация

1976-02-11—Подача