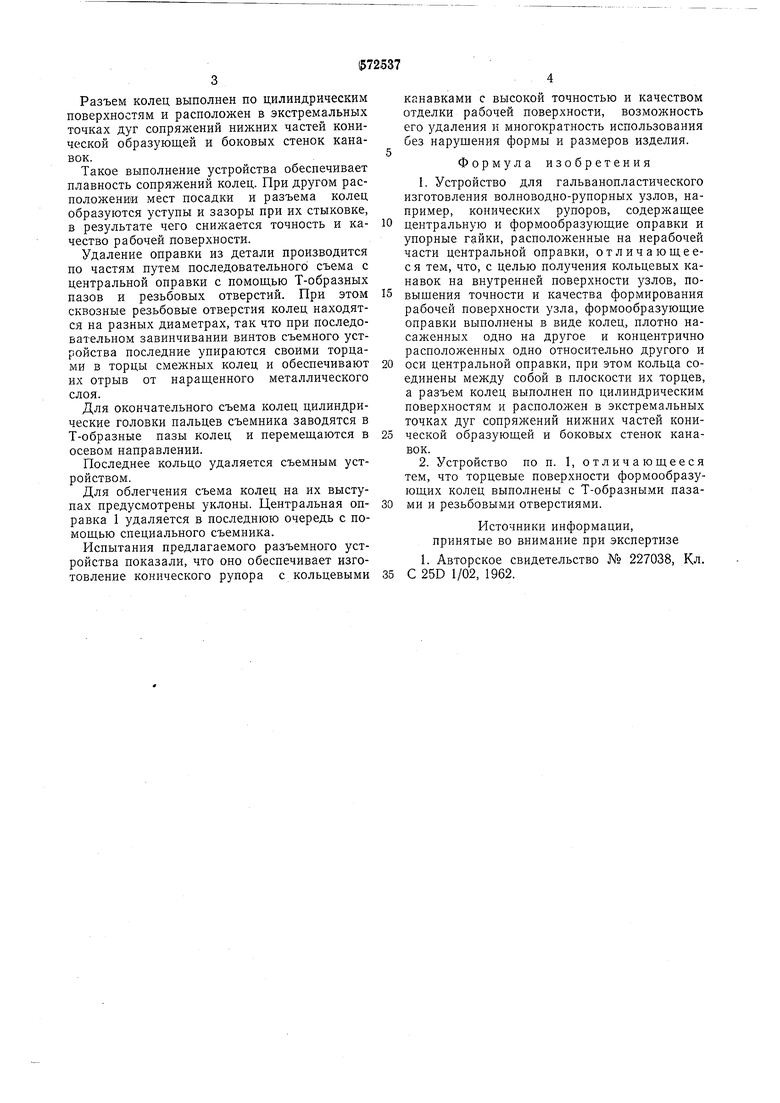

Разъем колец выполнен по цилиндрическим поверхностям и расположен в экстремальных точках дуг сопряжений нижних частей конической образующей и боковых стенок канавок.

Такое выполнение устройства обеспечивает плавность сопряжений колец. При другом расположении мест посадки и разъема колец образуются уступы и зазоры при их стыковке, в результате чего снижается точность и качество рабочей поверхности.

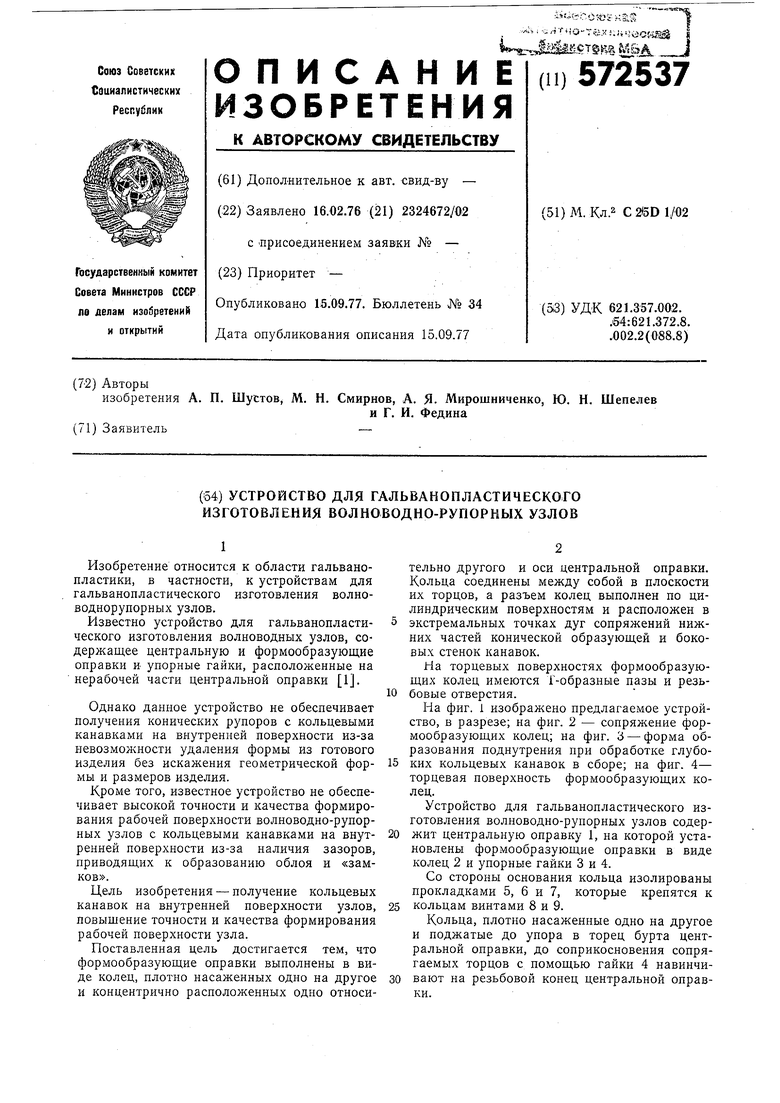

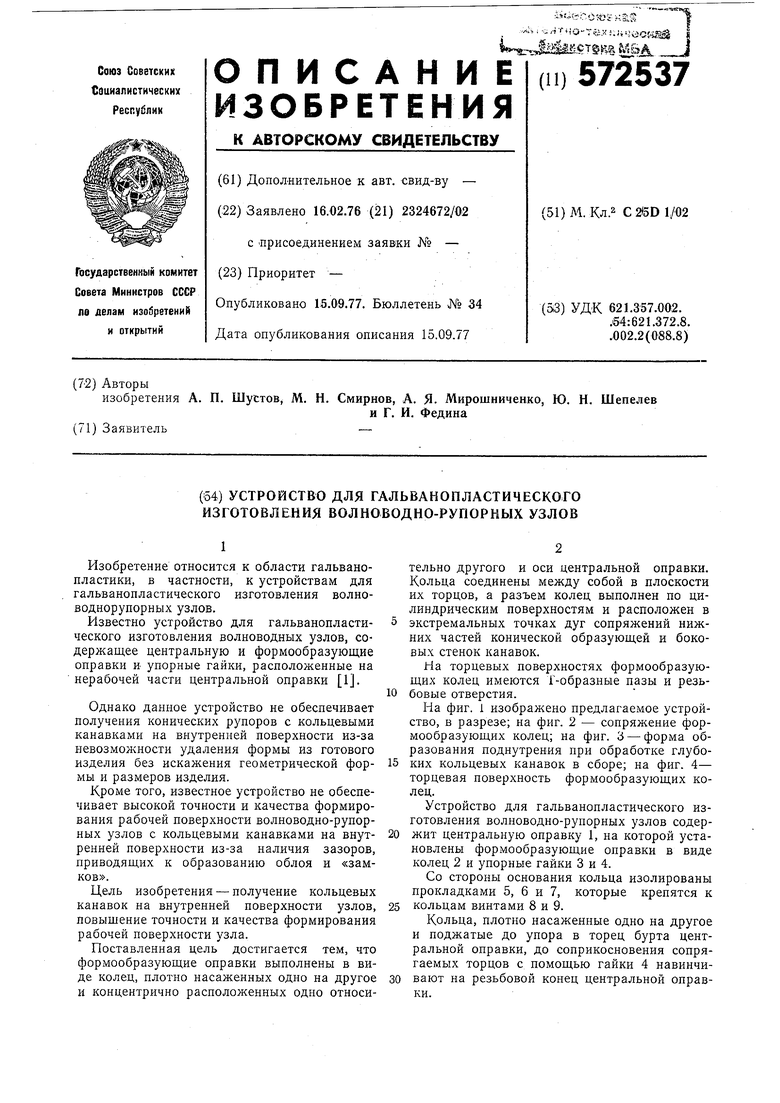

Удаление оправки из детали производится по частям путем последовательного съема с центральной оправки с помощью Т-образных пазов и резьбовых отверстий. При этом сквозные резьбовые отверстия колец находятся на разных диаметрах, так что при последовательном завинчивании винтов съемного устройства последние упираются своими торцами в торцы смежных колец и обеспечивают их отрыв от наращенного металлического слоя.

Для окончательного съема колец цилиндрические головки пальцев съемника заводятся в Т-образные пазы колец и перемещаются в осевом направлении.

Последнее кольцо удаляется съемным устройством.

Для облегчения съема колец на их выступах предусмотрены уклоны. Центральная оправка 1 удаляется в последнюю очередь с помощью специального съемника.

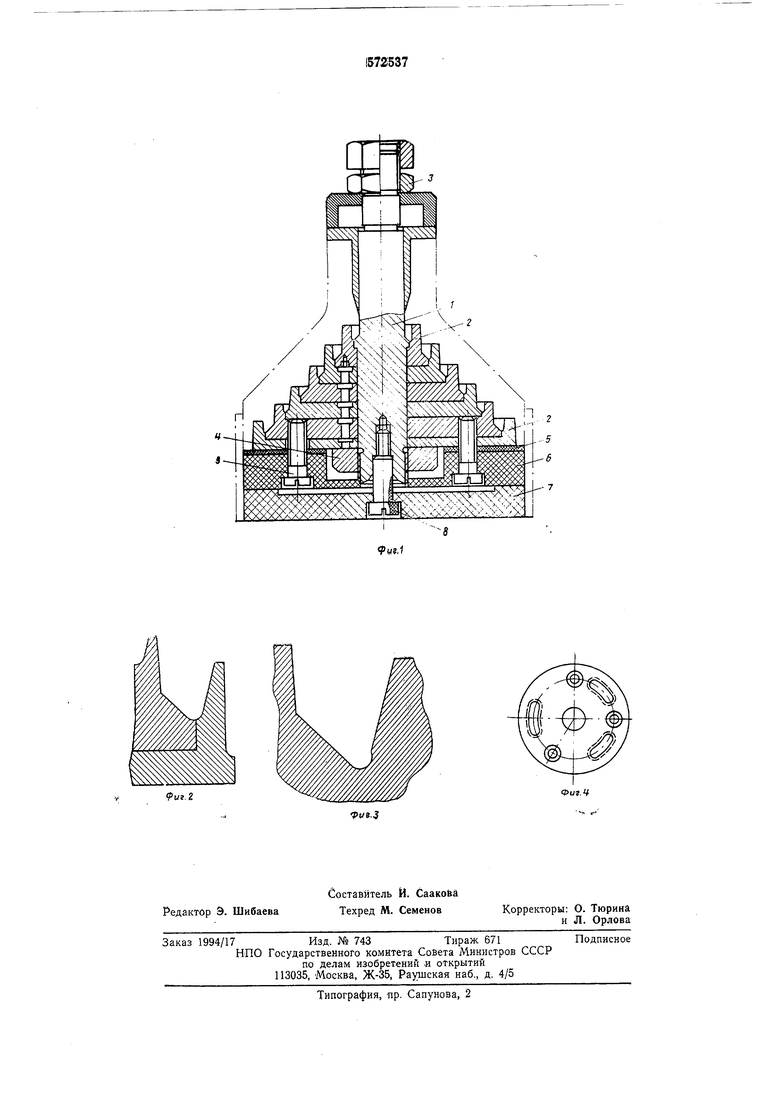

Испытания предлагаемого разъемного устройства показали, что оно обеспечивает изготовление конического рупора с кольцевыми

канавками с высокой точностью и качеством отделки рабочей поверхности, возможность его )даления и многократность использования без нарущения формы и размеров изделия.

Формула изобретения

1.Устройство для гальванопластического изготовления волноводно-рупорных узлов, например, конических рупоров, содержащее

центральную и формообразующие оправки и упорные гайки, расположенные на нерабочей части центральной оправки, отличающеес я тем, что, с целью получения кольцевых канавок на внутренней поверхности узлов, повыщения точности и качества формирования рабочей поверхности узла, формообразующие оправки выполнены в виде колец, плотно насаженных одно на другое и концентрично расположенных одно относительно другого и

оси центральной оправки, при этом кольца соединены между собой в плоскости их торцев, а разъем колец выполнен по цилиндрическим поверхностям и расположен в экстремальных точках дуг сопряжений нижних частей конической образующей и боковых стенок канавок.

2.Устройство по п. 1, отличающееся тем, что торцевые поверхности формообразующих колец выполнены с Т-образными пазами и резьбовыми отверстиями.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство № 227038, Кл. С 25D 1/02, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гальванопластического изготовления волноводно-рупорных узлов | 1978 |

|

SU700567A1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201868C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2152874C1 |

| Оправка для намотки оболочек из полимерных композиционных материалов | 2015 |

|

RU2606644C1 |

| Оправка для формования изделий с отверстиями | 1982 |

|

SU1090575A1 |

| РОЛИКОВАЯ ЛИНЕЙКА | 2011 |

|

RU2479436C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| УНИВЕРСАЛЬНАЯ МНОГОМЕСТНАЯ КАССЕТНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛОСКИХ СТЕНОВЫХ БЛОКОВ ИЗ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2007 |

|

RU2332299C1 |

.г

Фи.Ч

Авторы

Даты

1977-09-15—Публикация

1976-02-16—Подача