Кроме электроутюгов на швейных фабриках широко применяются специальные утюжильные и отпарочные прессы, причем последние яляются более совершенным оборудованием, так как дают более высокую производительность по сравнению с утюгами.

Источником тепла для нагрева подушек пресса в настоящее время является пар давлением 3-5 атм., получаемый в фабричных котельных. Это обстоятельство препятствует распространению прессов в пунктах индивидуальных заказов и на тех фабриках, где пе имеется котельных установок.

Температура на рабочих поверхностях подушек пресса колеблется в пределах 95-105° и зависит не только от температуры пара, но и от толшины парусиновых или суконных прокладок, которыми обычно обтягивают подушки.

Существуюш,ие паровые прессы являются далеко не совершенным видом оборудования и, не говоря уже о необходимости затраты больших физических усилий рабочего, имеют значительные производственные недостатки. Процесс утрожки заключается в том, что волокна ткани подвергаются увлажнению под действием нагрева при температуре 190-210°, вследствие чего эти волокна приобретают эластичность и после этого

высушиваются. Основным условием сохранения изделия в приданной ему под прессом форме является хорошее увлажнение и полное высушивание. Следовательно, чем выше температура подушек пресса (до предела, при котором получается подпаливание тканей), тем больше производительность пресса, так как в этом случае процесс высушивания будет протекать быстрее. Недостатки суш,ествуюш,их паровых прессов заключаются в следуюшем:

1.Низкая температура рабочих поверхностей при необходимости хорошего увлажнения вызывает низкую производительность. Об этом достаточно ярко свидетельствует тот факт, что на многих фабриках один прессовшик успевает обслуживать пять-шесть прессов, а время выдержки изделий между подушками достигает 3 минут и более. Последнее относится к тем фабрикам, где, по состоянию котельных, прессы обогреваются паром низкого давления.

2.Низкий коэфициент использования прессов вызывает лишние затраты на оборудование фабрик и необходимость использования значительных плош;адей для их установки.

3.Несмотря на длительную выдержку под прессом, изделия все же вынимаются с большим содержанием влаги (неполная просушка) благодаря просачиванию пара и недостаточной температуре. Это влечет за собой быструю потерю приданной формы и мятие издеПоследнее обстоятельство еще более усугубляется тем, что отутюженные изделия обычно складываются возле пресса одно на другое и уже под действием своей тяжести мнутся и теряют форму. Не малую роль здесь играет и характер последующей транспортировки готовой продукции. Таким образом, качество утюжки под паровыми прессами чрезвычайно низко и фактически она не достигает нужной цели. 4.Прессы обычно устанавливаются в одном месте цеха, тогда как по технологическому процессу они должны стоять в нужных местах (как и утюги) производственного потока. Этому мешает разветвленная система трубопроводов, требующаяся для подвода пара и отвода конденсата. 5.Коэфициент полезного действия пр ессов очень низок, так как только часть тепла пара используется на нагрев подушек, а остальное тепло теряется в паропроводах и конденсате. 6.Горячие трубопроводы с большой поверхностью излучения тепла, головки прессов, пропуски пара в соединениях и клапанах создают высокую температуру с повышенной влажностью воздуха. Совершенно ясно, что это вредно отражается на здоровье рабочих, производительности труда; и разрушает отделку цехов. Улучшение условий работы требует значительных затрат на устройство специальной вентиляции (зонтов) над прессами и изоляции паропроводов, а это euie больше ухудшает подвижность прессов и возможность их установки в нужных местах. 7.Расход пара происходит все время при работе пресса, и температура подушек не поддается регулировке - это производственные недостатки, но и с точки зрения расхода топлива прессы не удовлетворяют существующим требованиям. Здесь можно отметить следующее:а) котельные швейных фабрик обычно имеют небольшие изношенные котлы устаревших -конструкций, работаюшие на привозном топливе. Котельные имеют низкий коэфициент полезного действия; б)срок службы многих котлов уже истек, и в ближайшие годы потребуется замена, связанная с большими затратами, тогда как эти котлы для отопления фабрик могут еще работать долгое время; в)котельные, вспомогательные устройства к ним и разветвленная система паропроводов, а также необходимость сезонной перестановки прессов требуют больщих эксплоатационных расходов по рабочей силе и материалам. Все эти недостатки весьма серьезно отражаются на экономических и производственных показателях работы швейных фабрик. Паровой нагрев прессов нужно считать нерентабельным. Электрический нагрев подущек прессов имеет высокий коэфициент полезного действия (80-90 /) и почти полностью устраняет отмеченные выше недостатки и, таким образом, является более рациональным. Сами по себе подушки к утюжильным прессам с электронагревателем и с перфорированной плитой для пропускания пара, увлажняющего разглаживаемый материал, уже известны. В предлагаемой подушке также использованы электрический нагрев и перфорированная плита, но с целью интенсификации парообразования внутри подушки применен экран, предназначенный для отражения на парообразовательную плиту воды в распыленном состоянии, разбрызгиваемой из перфорированных трубок. Па чертеже фиг. 1 изображает общий вид нижней подушки пресса в поперечном разрезе; фиг. 2 - поперечный разрез верхней подушки; фиг. 3 - продольной разрез части верхней подушки. Верхняя и нижняя подушка пресса отличаются друг от друга тем, что в первой имеется приспособление для парообразования из холодной воды, а вторая служит лишь для высушивания изделий и в ней может быть устроен отсос влаги, ускоряющий процесс сушки.

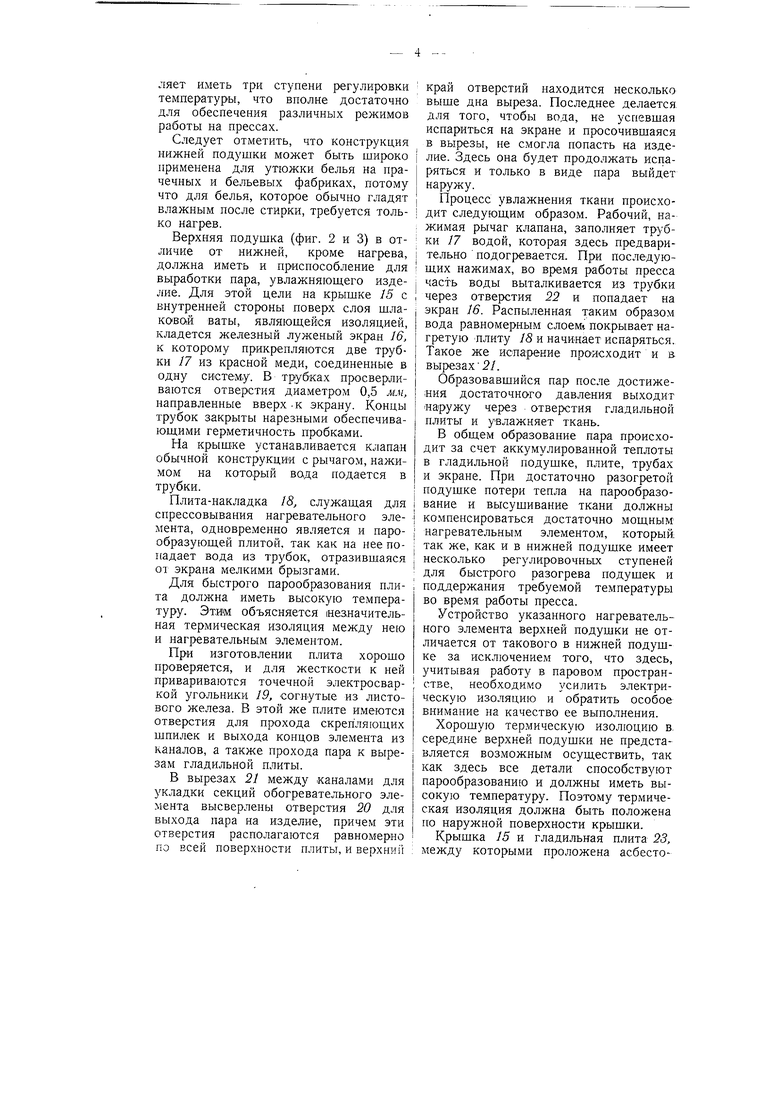

Нижняя подушка (фиг. 1) состоит из двух частей: рабочей гладильной плиты 1 с нагревательными элементами и крышки 2, имеюш,ей приливы для установки подушки на станине пресса. Разъемность подушки вызывается соображениями лучшей термической изоляции, а также простотой мо-нтажных работ и эксплоатации.

Гладильная плита с внутренней стороны имеет продольные каналы 4 для укладки секций 5 нагревательного элемента. Между этими каналами сделаны вырезы, облегчаюш,ие плиту и улучшаюш,ие условия термической изоляции крышки. Эти же вырезы могут служить и для устройства отсоса лишней влаги с ткани с помощью сжатого воздуха и патрубков, устанавливаемых с боков (снаружи) крышки плиты. Стенки канала для укладки нагревательного элемента изолируются слюдой. Слюда кладется толш,иной 0,2 мм в два слоя {каждый толщиной Q, мм) таким образом, что места соединений пластинок нижнего слоя перекрываются пластинками верхнего слоя. При таком способе укладки и указанной толщине слюды гарантируется хорошее качество электрической изоляции и низкий перепад температур между рабочей поверхностью плиты и проволокой нагревательного элемента.

Секции 5 нагревательного элемента имеют вид пружины и легко изготовляются на простом токарном станке. Нетрудно их сделать и ручным способом. Материалом для элемента служит константан, нихром и т. д. в виде круглой проволоки.

Наружный диаметр спирали подбирается в зависимости от применяемой проволоки так, чтобы секция плотно, но без усилий входила в изолированный канал. Уложенные секции нагревательного элемента засыпаются мелким тщательно промытым и высушенным речным или горным песком 3, который не должен иметь посторонних примесей. На несок кладут асбестовые прокладки 7 и S. Эти прокладки служат первым слоем термической изоляции, уменьшающим потери тепла через крышку и одновременно, с помощью железной пластины (накладки) 9 и шпилек 10 и //, позволяют плотно спрессовать :весь нагревательный элемент и предохранить песок от высыпания. В накладке 9 имеются отверстия для прохода концов нагревательного элемента к контактным болтам 6, имеющим сквозные отверстия, что позволяет создать надежное и простое контактное соединение между концом элемента : и проводом, подводящим ток от сети. Еще одно преимущество такого контак; та заключается в том, что соединение происходит снаружи и всегда доступно для проверки.

Выходящие концы элемента являются продолжением секции и скручиваются втрое из проволоки того же сечения. Для этого у секции делается соответствующий запас проволоки. Концы изолируются фарфоровыми бусинками.

; Собранная гладильная плита привер: тывается к крыщке с помощью длинных щпилек и гаек.

Максимальное количество тепла, вырабатываемое нагревательным элеменI том, должно быть направлено на рабоI чую поверхность плиты. Нагрев крыщ ки должен быть минимальным, т. е. I она должна иметь хорошую термическую изоляцию от горячей плиты. Кроме указанных ранее асбестовых прокладок 7 и 5, для этой цели служат асбестовая прокладка /5 между крышкой и плитой и слой 12 изоляционных : материалов, укладываемый на внутренi нюю поверхность крышки.

Наружная поверхность крышки также должна быть изолирована (на черI теже не показано) асбестовой массой I толщиной 20-25 мм.

Собранная таким образом подушка

при сравнительно небольших расходах

электроэнергии будет быстро нагреваться, долго держать тепло и иметь

коэфициент полезного действия 80-

I .

I Увлажнение изделий, подвергающихi ся утюжке, происходит через верхнюю I подущку. Нижняя подушка должна иметь только нагрев для ускорения процесса высушивания изделий.

Секции нагревательного элемента, разбиты на несколько групп и могут включаться параллельно и последовательно в сеть однофазного или трехфазного тока. Схема соединений позволяет иметь три ступени регулировки температуры, что вполне достаточно для обеспечения различных режимов работы на прессах.

Следует отметить, что конструкция нижней подушки может быть широко применена для утюжки белья на прачечных и бельевых фабриках, потому что для белья, которое обычно гладят влажным после стирки, требуется только нагрев.

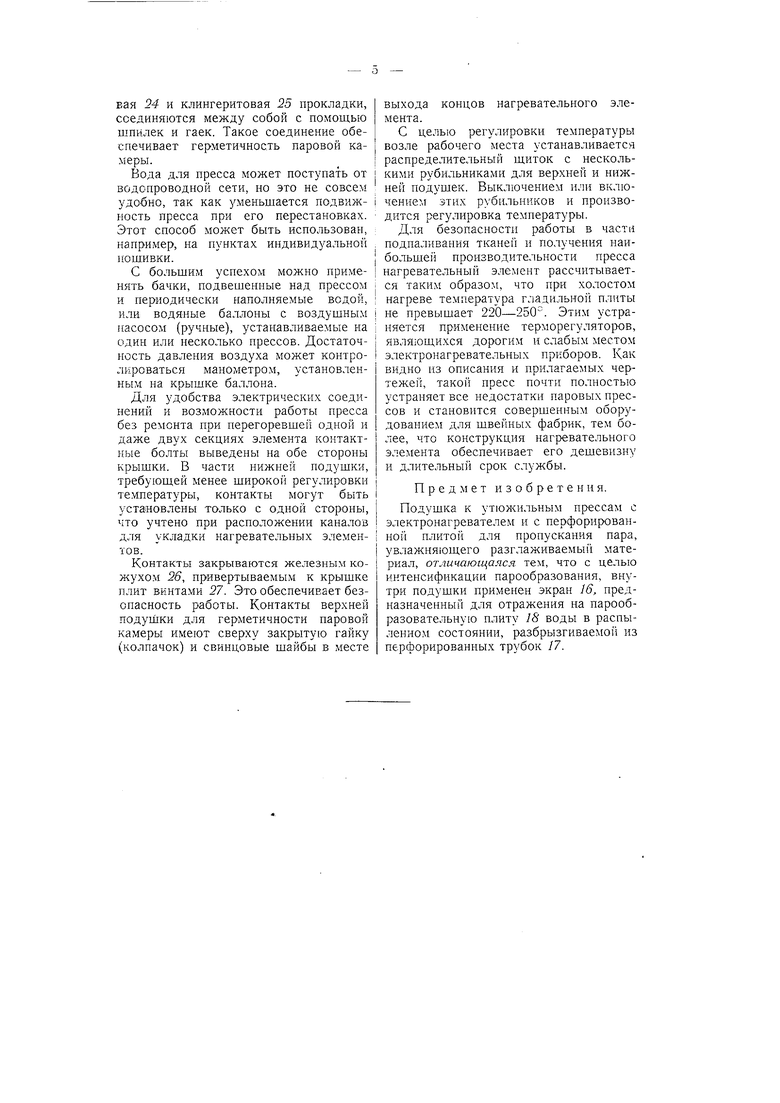

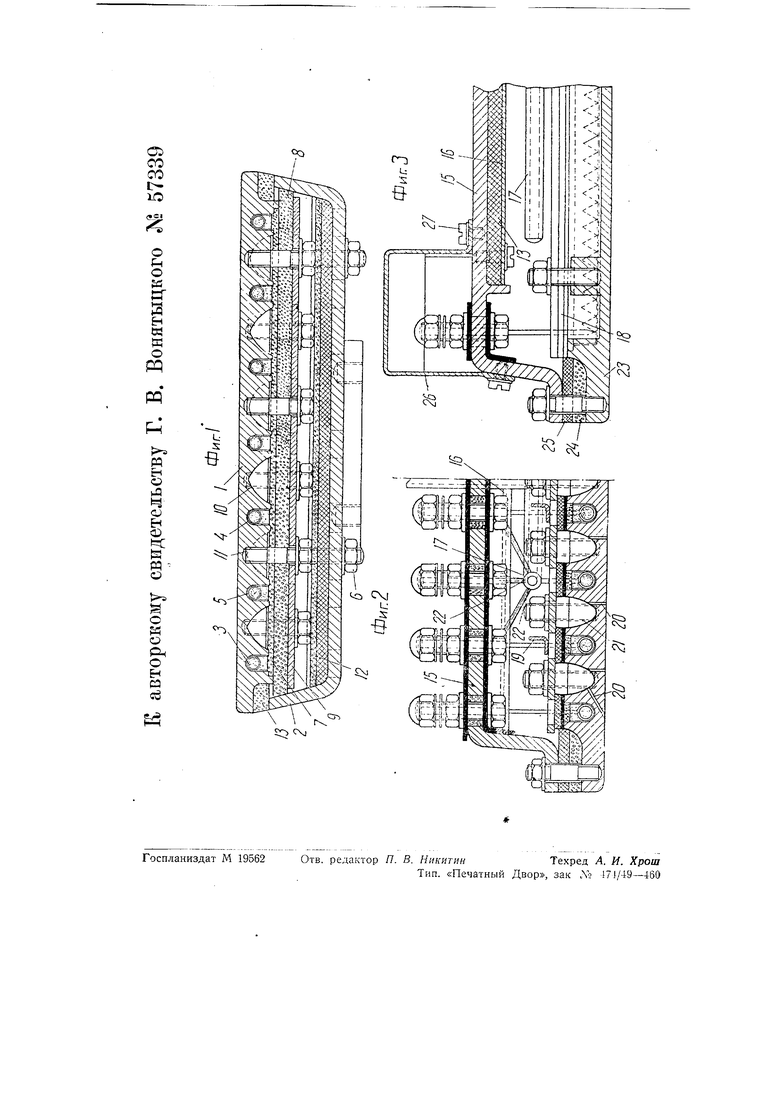

Верхняя подушка (фиг. 2 и 3) в отличие от нижней, кроме нагрева, должна иметь и приспособление для выработки пара, увлажняюшего изделие. Для этой цели па крышке /5 с внутренней стороны поверх слоя шлаковш ваты, являющейся изоляцией, кладется железный луженый экран 16, к которому прикрепляются две трубки 17 из красной меди, соединенные в одну систему. В трубках просверливаются отверстия диаметром 0,5 мм, направленные вверх к экрану. Концы трубок закрыты нарезными обеспечиваюш,ими герметичность пробками.

На крышке устанавливается клапан обычной конструкции с рычагом, нажимом на который вода подается в трубки.

Плита-накладка 18 служащая для спрессовывания нагревательного элемента, одновременно является и парообразующей плитой, так как на нее попадает вода из трубок, отразившаяся от экрана мелкими брызгами.

Для быстрого парообразования плита должна иметь высокую температуру. Этим объясняется незначительная термическая изоляция между нею и нагревательным элементом.

При изготовлении плита хорошо проверяется, и для жесткости к ней привариваются точечной электросваркой угольники /Я согпутые из листового железа. В этой же плите имеются отверстия для прохода скрепляющих шпилек и выхода копцов элемента из каналов, а также прохода пара к вырезам гладильной плиты.

В вырезах 21 между каналами для укладки секций обогревательного элемента высверлены отверстия 20 для выхода пара на изделие, причем эти отверстия располагаются равномерно по всей поверхности плиты, и верхний

край отверстий паходится несколько выше дна выреза. Последнее делается для того, чтобы вода, не успевшая испариться на экране и просочившаяся в выр-езы, не смогла попасть на изделие. Здесь она будет продолжать испаряться и только в виде пара выйдет наружу.

Процесс увлажнения ткани происходит следующим образом. Рабочий, нажимая рычаг клапана, заполняет трубки 17 водой, которая здесь предварительно подогревается. При последующих нажимах, во время работы пресса часть воды выталкивается из трубки через отверстия 22 и попадает на экран 16. Распыленная таким образом вода равномерным слоем1 покрывает нагретую ПЛИту 18 и начинает испаряться. Такое же испарение происходит и в. вырезах .2/.

Образовавшийся пар после достижения достаточного давления выходит «аружу через отверстия гладильной плиты и увлажняет ткань.

В общем образование пара происходит за счет аккумулированной теплоты в гладильной подушке, плите, трубах и экране. При достаточно разогретой подушке потери тепла на парообразование и высушивание ткани должны компенсироваться достаточно мощным нагревательным элементом, который, так же, как и в нижней подушке имеет несколько регулировочных ступеней для быстрого разогрева подушек и поддержания требуемой температуры во время работы пресса.

Устройство указанного нагревательного элемента верхней подушки не отличается от такового в нижней подушке за исключением того, что здесь, учитывая работу в паровом пространстве, необходимо усилить электрическую изоляцию и обратить особое внимание на качество ее выполнения.

Хорошую термическую изолюцию в середине верхней подушки не представляется возможным осуществить, так как здесь все детали способствуют парообразованию и должны иметь высокую температуру. Поэтому термическая изоляция должна быть положена по наружной поверхности крышки.

Крышка 15 и гладильная плита 23, между которыми проложена асбестовая 24 и клингеритовая 25 прокладки, соединяются между собой с помощью шпилек и гаек. Такое соединение обеспечивает герметичность napOBofi камеры.

Вода для пресса может поступать от водопроводной сети, но это не совсем удо-бно, так как уменьшается подвижность пресса при его перестановках. Этот способ может быть использован, например, на пунктах индивидуальной пошивки.

С большим успехом можно применять бачки, подвешенные над прессом и периодически наполняемые водой, или водяные баллоны с воздушным насосом (ручные), устанавливаемые на один или несколько прессов. Достаточность давления воздуха может контролироваться манометром, установленным на крышке баллона.

Для удобства электрических соединений и возможности работы пресса без ремонта при перегоревшей одной и даже двух секциях элемента контактные болты выведены на обе стороны крышки. В части нижней подушки, требуюш,ей менее широкой регулировки температуры, контакты могут быть устаиовлепы только с одной стороны, что учтено при расположении каналов для укладки нагревательных элементов.

Контакты закрываются железным кожухом 26, привертываемым к крышке плит винтами 27. Это обеспечивает безопасность работы. Контакты верхней подушки для герметичности паровой камеры имеют сверху закрытую гайку (колпачок) и свинцовые шайбы в месте

выхода концов нагревательного элемента.

С целью регулировки температуры возле рабочего места устанавливается распределительный шиток с нескольI кими рубильниками для верхней и нижней подушек. Выключением или включением этих рубильников и производится регулировка тe шepaтypы.

Для безопасности работы в части подпаливания тканей и получения наиI большей производительности пресса нагревательный элемент рассчитывается таким образом, что при холостом

I нагреве температура гладильной плиты

i не превышает 220-250. Этим устраi няется применение терморегуляторов, являющихся дорогим и слабым местом электронагревательных приборов. Как

I видно из описания и прилагаемых чертежей, такой пресс почти полностью устраняет все недостатки паровых прессов и становится совершенным оборудованием для швейных фабрик, тем более, что конструкция нагревательного элемента обеспечивает его дешевизну и длительный срок службы.

Предмет изобретения.

Подушка к утюжильным прессам с электропагревателе.м и с перфорированной плитой для пропускания пара, увлажняющего разглаживаемый материал, отличающаяся тем, что с целью интенсификации парообразования, внутри подушки применен экран 16, предназначенный для отражения на парообразовательную плиту /5 воды в распыленном состоянии, разбрызгиваемой из перфорированных трубок /7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для влажно-тепловой обработки деталей швейных изделий | 1979 |

|

SU931863A1 |

| Комбинированное устройство для окончательной влажно-тепловой обработки швейных изделий | 1988 |

|

SU1606555A1 |

| Пресс для влажно-тепловой обработки деталей швейных изделий | 1981 |

|

SU1000501A2 |

| Подушка для гладильного пресса | 1975 |

|

SU583223A1 |

| Способ разутюживания швов швейных изделий и устройство для его осуществления | 1985 |

|

SU1606556A1 |

| Гладильная подушка пресса | 1981 |

|

SU943357A1 |

| Пресс для объемного формования деталей швейных изделий | 1985 |

|

SU1286658A1 |

| Верхняя подушка гладильного пресса | 1980 |

|

SU988932A1 |

| Верхняя подушка гладильного пресса | 1986 |

|

SU1341302A1 |

| МАТ ГЛАДИЛЬНОЙ ПОДУШКИ ПРЕССАЗаявлено 4 сентября 1962 г. за Л!» 793581/28-12в Комитет по делам изобретений и открытий при Совете Министров СССР Опубликовано в «Бюллетене изобретений и товарных знаков» Л» 13 за 1963 г. | 1963 |

|

SU155461A1 |

Авторы

Даты

1940-01-01—Публикация

1938-08-01—Подача