I

Нзобретенкв относится к с,:1гильной технике и может быть использоБано в пиteesofl, химической, медицинское и других отраслях проюшленностн.

Иэвестны установки для сушки в ки слое мелкозернистых материалов, например бикарбоната натрия, содержание суцшльмуго камеру переменного сечения с вибрируюефмм питателем и наклонцу вибрационную газораспределительную р аетку, выполненную сужающейся в направлении я&шкевяя слоя и беспровальной в виде полотна с отверстиями, перекрытыми пластинами с зазором между последними н ПОАОТЖМЛ решетки для пропуска теплоносителя ill..

Недостатком ётих установок является ниэкая интенсивность процесса при сушке тонкодисперсных материалов, азяример белой сажи, неизбешшй провал. |и унос материала.

Известны также установки для те1%шческой обработки дисперсньх материалов, преимущественно , сод(ержа1дие охладительную и нагревательную камеры с общей стенкой, через которую пропущены секции тепловьЕх труб. В ка1«юрах под секциями тепловых труб установлены газораспределительные решетки.для размещения дисперсного блатериала, прраодимого в псевдоожикенкое состояние. Одна из камер снабжена перепускными канала1 ш для теплоносителя, соединяющими надрешеточное пространство распапоженньах выше секций с подрешеточ ными пространствами секций, расположенных ниже 2.

Эти установки являются наиболее блнзки.1И к предложенной по технической cyi- -ости, но они также имеют недостатки, одним из которых являются вязкая интенсивность процесса при сушке тонкодисперсных материалов,

Целью изобретения является интенсификация процесса сушки.

Это достигается тем, что тепловая труба выполнена в виде профилированной плиты с продольными: гофрами, а газораспределителЪная решетка размещена во .впадинах между ними.

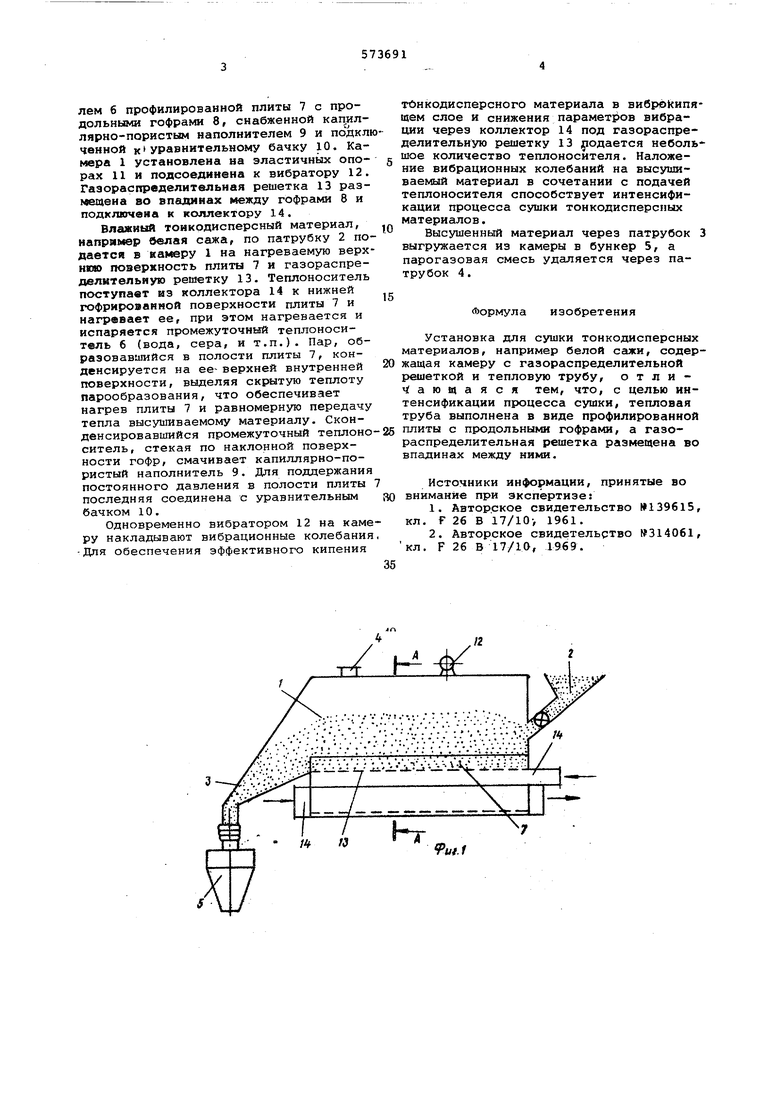

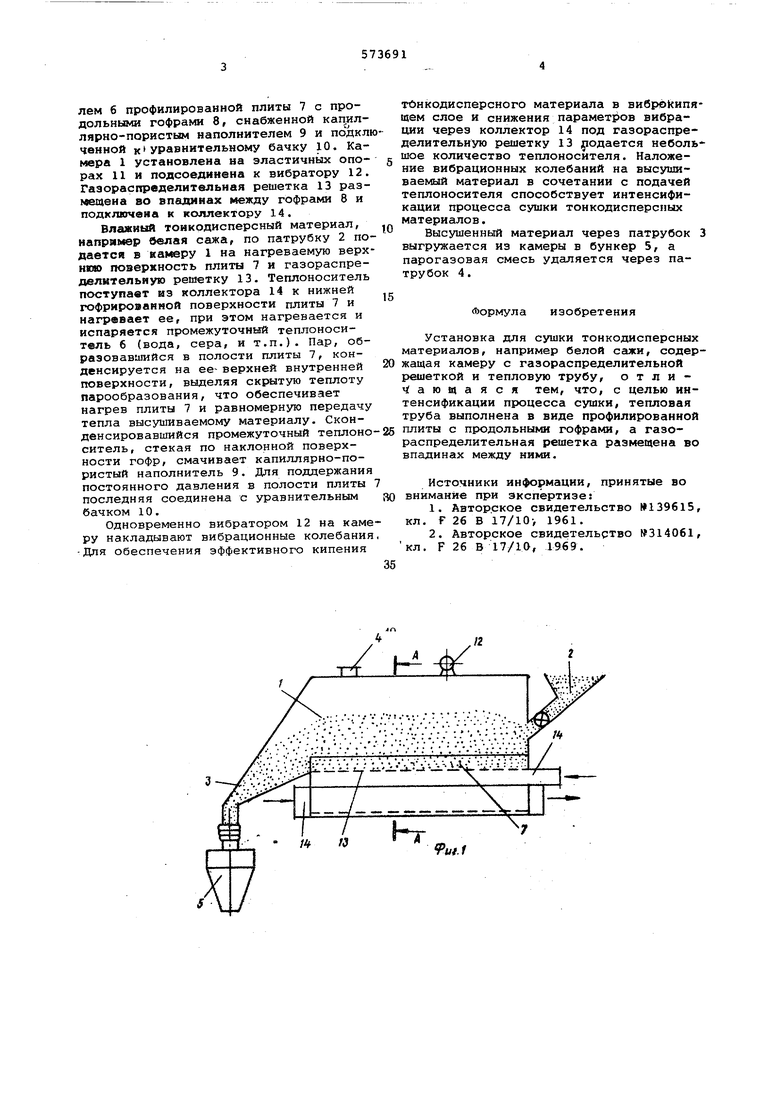

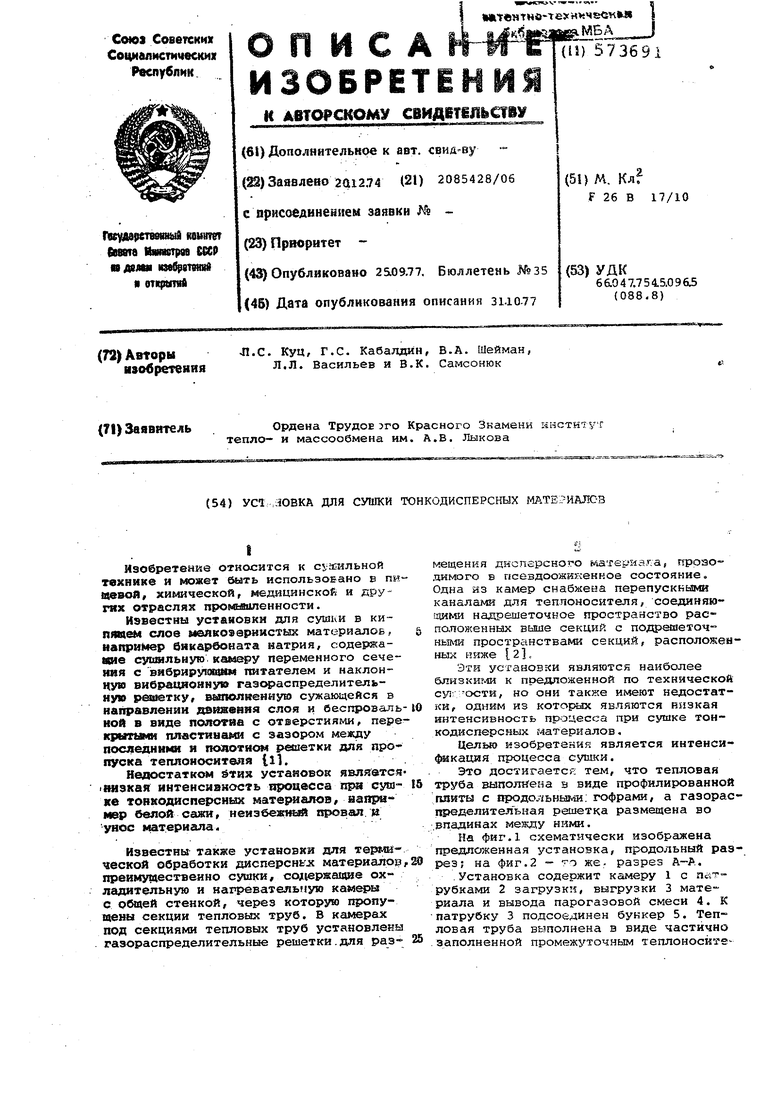

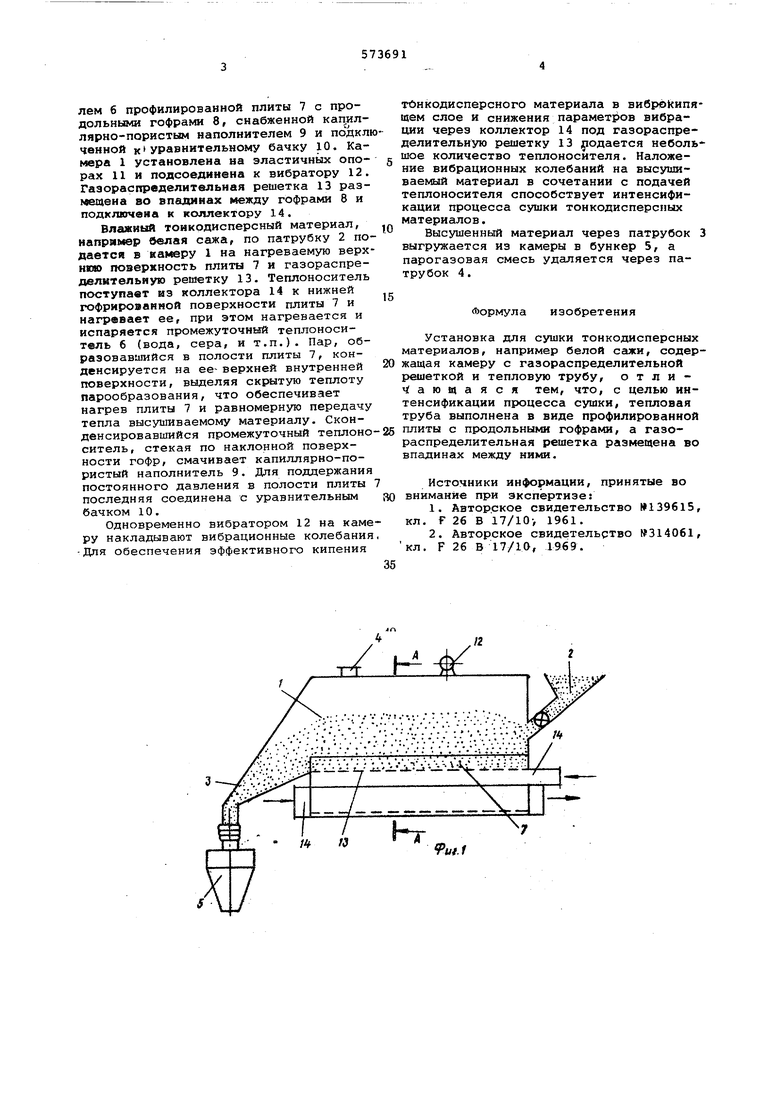

На фиг.1 схематически изображена предложенная установка, продольный разрез; на фиг.2 - то же. разрез А-А.

.Установка содержит камеру 1 с пйтрубками 2 загрузки, выгрузки 3 материала и вывода парогазовой смеси 4. К патрубку 3 подсоединен бункер 5. Тепловая труба выполнена в виде частично заполненной промежуточным теплоноснтелем 6 профилированной плиты 7 с продольньшш гофрами 8, снабженной капиллярно-пористым наполнителем 9 и подкл ценной куравнительному бачку 10. Камера 1 установлена на эластичных опорах 11 и подсоединена к вибратору 12. Газораспределительная решетка 13 размещена во впадмиах между гофрами 8 и подключена к коллектору 14. Влажный тонкодисперсный материал, например белая сажа, по патрубку 2 по дается в 1 на нагреваемую верх нюю поверхность плиты 7 и газораспределнтельиую решетку 13. Теплоноситель поступает из коллектора 14 к нижней гофрированной поверхности плиты 7 и нагревает ее, при этом нагревается и испаряется промежуточный теплоноситель 6 (вода, сера, и т.п.). Пар, образовавшийся в полости плиты 7, конденсируется на ее- верхней внутренней поверхности, выделяя скрытую теплоту парообразования, что обеспечивает нагрев плиты 7 и равномерную передачу тепла высушиваемому материалу. Сконденсировавшийся промежуточный теш1оно ситель, стекая по наклонной поверхности гофр, смачивает капиллярно-пористый наполнитель 9. Для поддержания постоянного давления в полости плиты последняя соединена с уравнительным бачком 10. Одновременно вибратором 12 на каме ру накладывают вибрационные колебания -Для обеспечения эффективного кипения тйнкодисперсного материала в вибpЬkипящем слое и снижения параметров вибрации через коллектор 14 под газораспределительную решетку 13 додается небольшое количество теплоносителя. Наложение вибрационных колебаний на высушиваемый материсш в сочетании с подачей теплоносителя способствует интенсификации процесса сушки тонкодисперсных материалов. Высушенный материал через патрубок 3 выгружается из камеры в бункер 5, а парогазовая смесь удаляется через патрубок 4. Формула изобретения Установка для сушки тонкодисперсных материалов, например белой сажи, содержащая камеру с газораспределительной решеткой и тепловую трубу, о т л и дающаяся тем, что, с целью интенсификации процесса сушки, тепловая труба выполнена в виде профилированной плиты с продольными гофрами, а газораспределительная решетка размещена во впадинах между ними. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство №139615, кл. F 26 В 17/10 1961. 2.Авторское свидетельство №314061, кл. F 26 В 17/10, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки высокотермолабильных растворов и паст | 1981 |

|

SU985649A2 |

| Установка для сушки сыпучих материалов в виброкипящем слое | 1974 |

|

SU497456A1 |

| Установка для проверки процессов тепломассообмена | 1974 |

|

SU567923A1 |

| СПОСОБ ВИБРАЦИОННОЙ СУШКИ С ВИБРОАКТИВАТОРАМИ И ВИБРОСУШИЛКА | 2006 |

|

RU2326301C1 |

| УСТАНОВКА ДЛЯ СУШКИ ВЫСОКОВЛАЖНЫХ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ В ВИБРОКИПЯЩЕМ СЛОЕ | 1993 |

|

RU2098727C1 |

| Установка для сушки сыпучих материалов в виброкипящем слое | 1979 |

|

SU868293A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| Установка для термообработки полидисперсных материалов | 1975 |

|

SU534634A1 |

| Установка для сушки сыпучих термочувствительных материалов | 1975 |

|

SU529353A1 |

| Вибрационная сушильная установка | 1982 |

|

SU1028982A1 |

JZ-I-XJ

12

9w.f

П

Авторы

Даты

1977-09-25—Публикация

1974-12-20—Подача