Изобретение относится к способам нанесения смазкн в виде сажевого покрытия на стеклоформующие поверхности преимущественно сложного профиля, такие как форма горлового кольца.

Известен способ нанесения жидких эмульсионных или калоидных графитовых смазок на стеклоформующие поверхности с помощью форсунок тонкодисперсным распылением 1.

К недостаткам такого способа относится переохлаждение формующих поверхностей, в результате чего очень часто изделия формуются с таким пороком, как «посечка горла.

С целью ликвидации «носечки отдельные стеклоформующие новерхностн подогревают факелом пламени. Но в этом случае возникает перегрев поверхности на отдельных участках, а также интенсивный износ формующнх поверхностей в процессе формования.

Наиболее близким к изобретению техническим рещением является способ нанесения смазки на стеклоформующую поверхность путем напыления углеродсодержащего вещества, преимущественно жидкого топлива 2.

Однако при известном способе происходит переохлаждение и закоксовывание стеклоформующей поверхности во время работы инструмента.

Цель изобретения - предотврап1,епис переохлаждения и закоксовывання стсм лоформующеи поверхности в процессе эксплуатации.

Достигается это тем, что смазку напыляют при сжнганип углеродсодержащего вещества с коэффициентом избытка воздуха, изменяющимся от 0,75 до 0,2 в течение 1-5 с.

Такой способ нанесения углеродистой смазки позволяет производнть одновременный по;i,orpers и покрытие формующей поверхности таким структурным слоем сажевого напыления, который ликвидирует случайный местный подогрев, исключает закоксовывание (об)азование нагара) формующей поверхностн формы и способствует ее сохранению от механического износа.

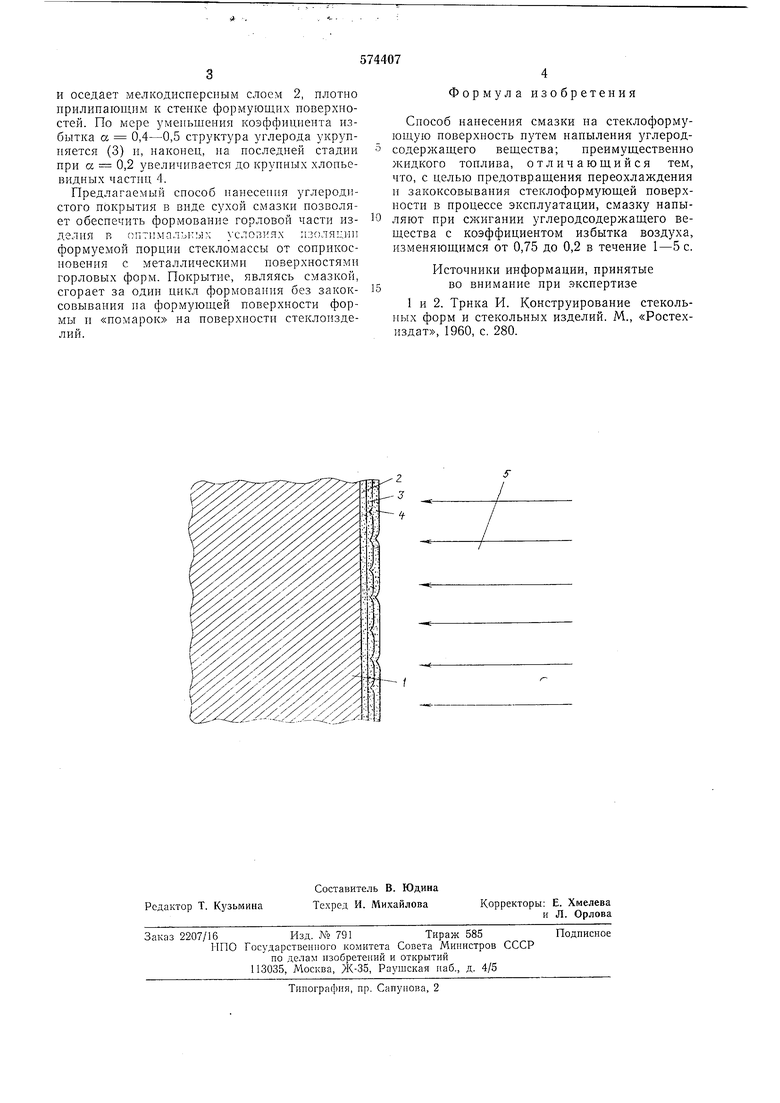

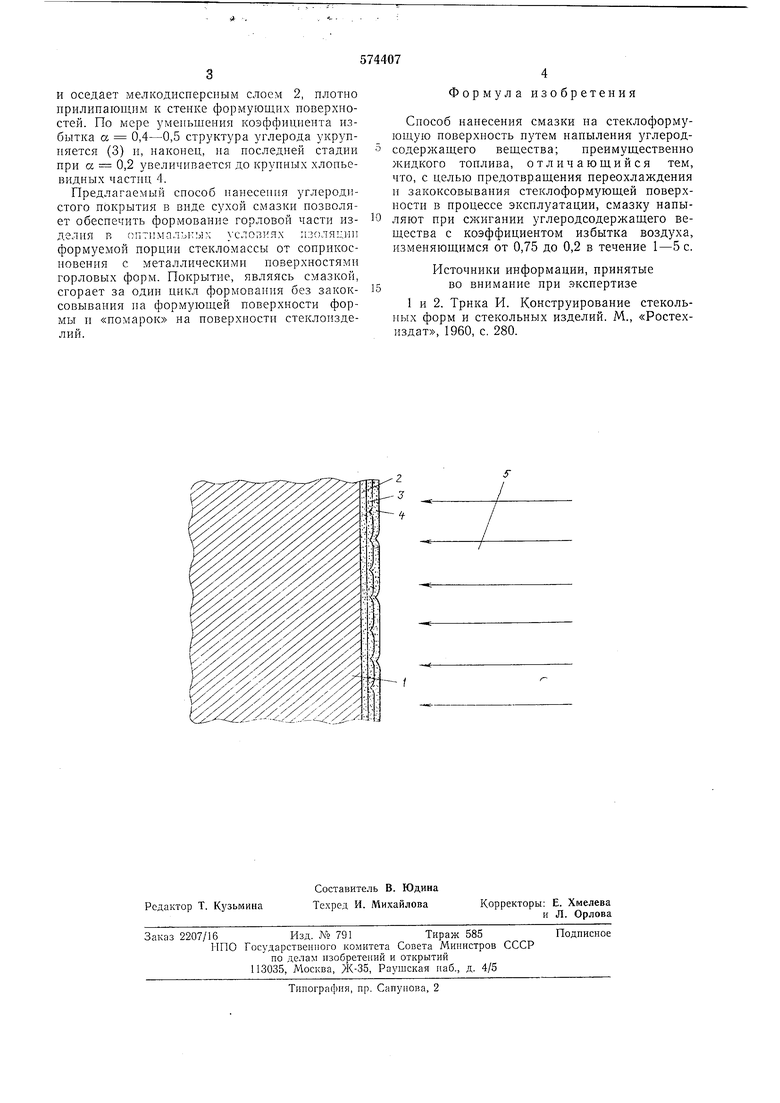

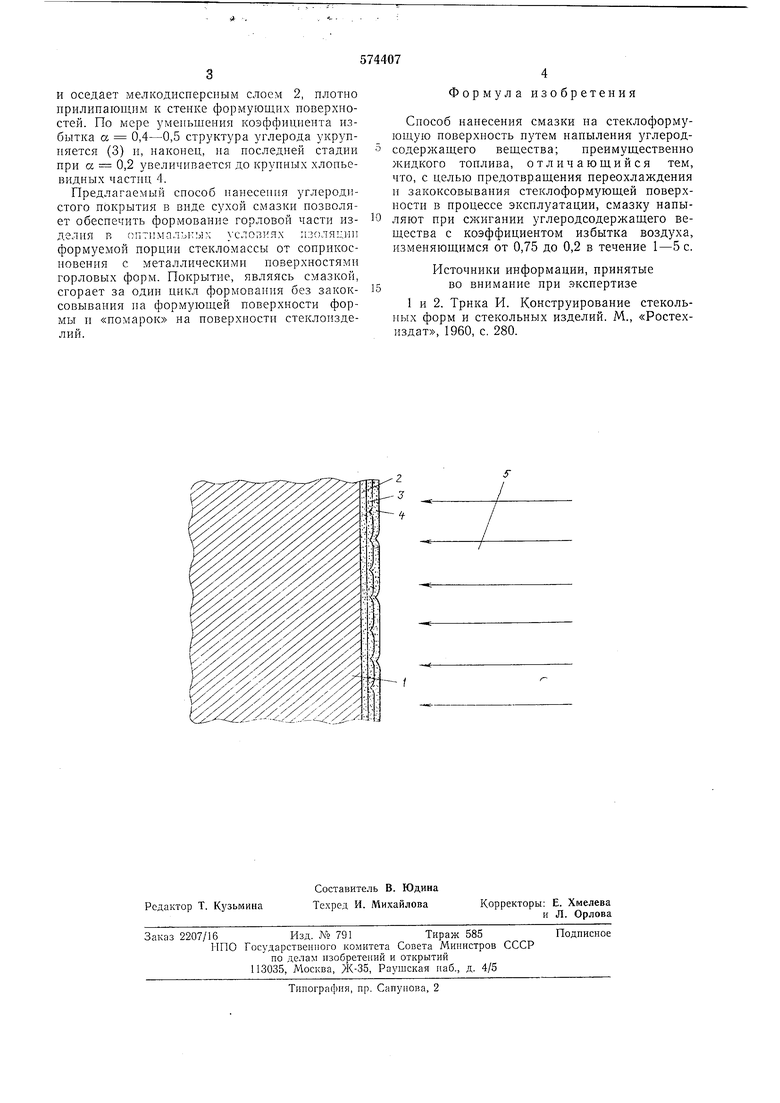

На че)тежс усло1 Н{) показана часть (1), разрез.

На поверхность формы 1 нанесено саже1юе нокрытне в виде трех условных слоев 2, 3 н 4 н направлен факел 5.

В процессе формования стеклоизделий типа банок на формующие поьерхпостн горловых форм направляют факел пламенн с коэффициентом избытка Г)0зд)ха, измеилюн1,имся и пределах 0,75-0,2, в течение 1-5 с. Так как формующая поверхность горловых форм в процессе формования нагревается до 500° С н более, то в первый момент на формующие поверхности нодают факел с максимальным коэффициентом избытка воздуха а 0,75, при котором 15 15ИЛС сажи выделяется

и оседает мелкодисперсным слоем 2, плотно прилипающим к стенке формующих поверхностей. По мере уменьщения коэффициента избытка а 0,4-0,5 структура углерода укрупняется (3) и, наконец, на последней стадии при а 0,2 увеличивается до крупных хлопьевидных частиц 4.

Предлагаемый способ нанесения углеродистого покрытия в виде сухой смазки позволяет обеспечить формование горловой части изделия в оп7нмплы;: х слопиях изоляции формуемой порции стекломассы от соприкосиовения с металлическими иоверхиостями горловых форм. Покрытие, являясь смазкой, сгорает за ОхТ,ии цикл формования без закоксовываиия на формующей поверхности формы и «иомарок на поверхности стеклоизделий.

Формула изобретения

Способ нанесения смазки на стеклоформующую поверхиость путем напыления углеродсодержащего вещества; преимущественно жидкого тоилива, отличающийся тем, что, с целью предотвращения переохлаждения и закоксовывания стеклоформующей поверхности в процессе эксплуатации, смазку напыляют при сжигании углеродсодержащего вещества с коэффициентом избытка воздуха, изменяющимся от 0,75 до 0,2 в течение 1-5с.

Источники информации, принятые во внимание при экспертизе

1 и 2. Трнка И. Конструирование стекольных форм и стекольных изделий. М., «Ростехиздат, 1960, с. 280.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термостойкая смазка для стекольной формы и способ подготовки стекольной формы к работе | 1981 |

|

SU992443A1 |

| Пуансон для производства стеклянных изделий | 2023 |

|

RU2815257C1 |

| ИЗНОСОСТОЙКИЙ ИНСТРУМЕНТ | 1992 |

|

RU2044605C1 |

| НИКЕЛЕВЫЙ САМОФЛЮСУЮЩИЙСЯ СПЛАВ, КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВА, В КОТОРОМ ИСПОЛЬЗУЕТСЯ НИКЕЛЕВЫЙ САМОФЛЮСУЮЩИЙСЯ СПЛАВ, А ТАКЖЕ ФОРМА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ ТРАНСПОРТИРОВКИ КАПЛИ СТЕКЛА, В КАЖДОМ ИЗ КОТОРЫХ ИСПОЛЬЗУЕТСЯ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СТЕКОЛЬНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2783715C1 |

| Способ подготовки стекольной формы к работе и термостойкая смазка для стекольных форм | 1984 |

|

SU1212992A1 |

| ГОРЛОВОЕ КОЛЬЦО ДЛЯ СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2015116C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ В ФОРМЫ ДЛЯ РАСПЛАВЛЕННОГО СТЕКЛА | 2005 |

|

RU2386595C2 |

| Способ газопламенного напыления порошковых материалов с получением покрытия на никелевой основе посредством термораспылителя | 2017 |

|

RU2667266C1 |

| Способ смазки форм стеклоформующего автомата и устройство для его осуществления | 1984 |

|

SU1234379A1 |

| Способ газопламенного напыления порошковых материалов с получением покрытия на никелевой основе посредством распылителя | 2021 |

|

RU2775984C1 |

S

Авторы

Даты

1977-09-30—Публикация

1975-07-21—Подача