1

Изобретение относится к способу получения 1,4-диоксана, который находит применение в химической промышленности.

Известны способы получения 1,4-диоксана нагреванием диэтиленгликоля при 130-180°С в присутствии кислотных катализаторов, например ионообменных смол, при пониженном давлении 1. При этом необходимо применять пониженное давление, возможно отравление катализатора побочными продуктами.

Известен также способ получения 1,4-диоксана нагреванием диэтиленгликоля при 130- 180°С в присутствии 2-6%-ной серной кислоты 2. Этим способом достигают высоких выходов продукта из-за значительного смолообразования. Скорость получения диоксана в присутствии ионообменных смол на 20- 40% выше, чем в присутствии H2S04, однако она недостаточно высока.

Цель предлагаемого изобретения - интенсификация процесса и упрош;ение его технологии.

Предложен способ получения 1,4-диоксана, заключающийся в том, что диэтиленгликоль подвергают нагреванию до 130-180°С в присутствии ароматических сульфокислот обш,ей формулы I

R-SOsH

2

где R - CsHs, СПзСбНз, СюН,

в количестве 2,0-20 вес. % по отношению к

диэтиленгликолю.

Отличительным признаком предлагаемого способа является применение в качестве катализатора ароматической сульфокислоты.

Ведение процесса в присутствии сульфированных углеводородов обеспечнвает более высокие скорости реакцни, сокраш;ение времени нребывания сырья и продуктов реакции в зоне реакции, уменьшение явлений полимеризации и смолообразовання.

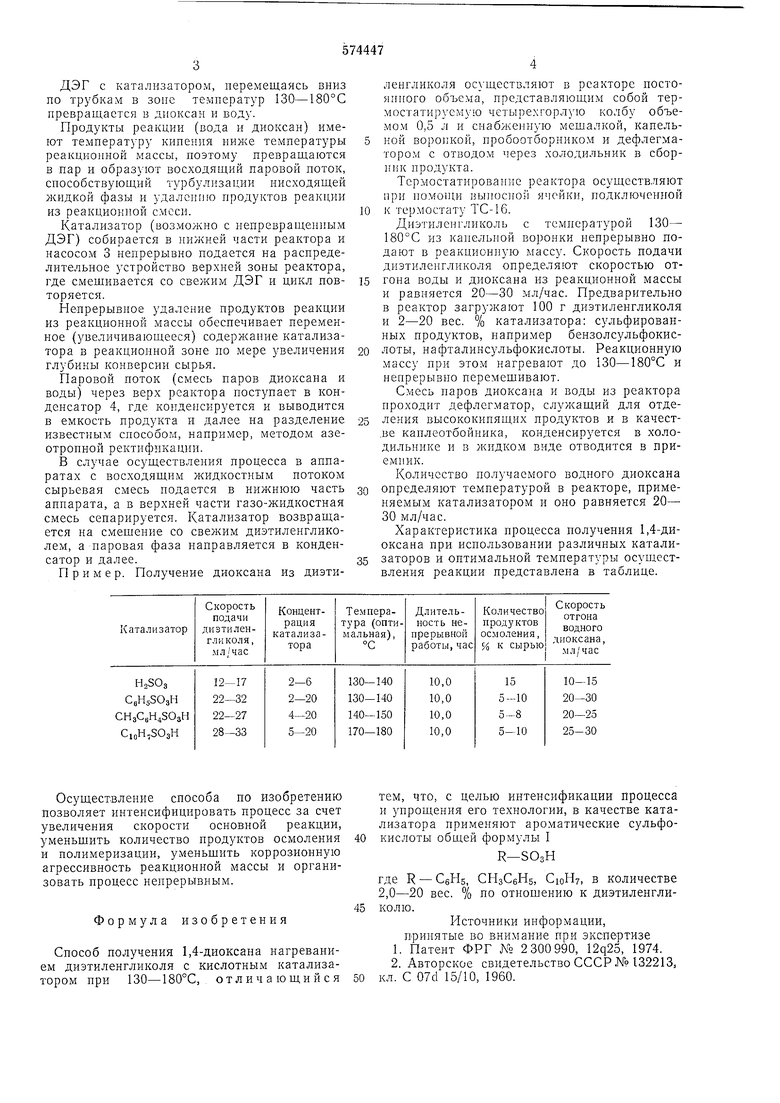

Па чертеже дана схема осуш,ествления описываемого способа.

Диэтиленгликоль (ДЭГ) из сырьевой емкости 1 с температурой 130-180°С непрерывно подается на распределительное устройство верхней части трубчатого реактора 2, куда подается также катализатор (сульфированный углеводород) в количестве 1,0-20 вес. % по отношенню к диэтиленгликолю. Л идкая фаза - смесь ДЭГ и катализатора, проходя через распределительное )стройство, равномерно распределяется по трубкам реактора. Последние обогреваются подачей пара илн высокотемпературного органического теплоносителя в межтрубное пространство реактора.

ДЭГ с катализатором, перемещаясь вниз по трубкам в зоне температур 130-180°С превращается в диоксан и воду.

Продукты реакции (вода и диоксап) имеют температуру кипения ниже температуры реакционной массы, поэтому превращаются в пар и образуют восходящий паровой поток, способствующий турбулизации нисходящей жидкой фазы и удалению продуктов реакции из реакционной смеси.

Катализатор (возможно с непревращенным ДЭГ) собирается в нижней части реактора и насосом 3 непрерывно подается иа распределительное устройство верхней зоны реактора, где смещивается со свежим ДЭГ и цикл повторяется.

Непрерывное удаление продуктов реакции из реакционной массы обеспечивает переменное (увеличивающееся) содержание катализатора в реакционной зоне по мере увеличения глубины конверсии сырья.

Паровой поток (смесь паров диоксапа и воды) через верх реактора поступает в конденсатор 4, где конденсируется и выводится в емкость продукта и далее па разделение известным способом, например, методом азеотропиой ректификации.

В случае осуществления процесса в аппаратах с восходящим жидкостным потоком сырьевая смесь подается в нижнюю часть аппарата, а в верхней части газо-жидкостная смесь сепарируется. Катализатор возвращается на смещение со свежим диэтиленгликолем, а паровая фаза направляется в конденсатор и далее.

Пример. Получение диоксана из диэтиленгликоля ос ществляют в реакторе постоянного объема, представляющим собой термостатируемую четырехгорлую колбу объемом 0.5 л и снабженную мещалкой, капельной воронкой, пробоотборником и дефлегматоро.м с отводом через холодильник в сбор ик нродукта.

Термостатнрование реактора осуществляют при HOMOHui выносной ячейки, подключенной к термостату ТС-16.

Диэтнленгликоль с темнературой 130- 180°С из канельной воронки непрерывно подают в реакционную массу. Скорость подачи диэтиленгликоля определяют скоростью отгона воды и дноксана из реакционной массы и равняется 20-30 мл/час. Предварительно в реактор загружают 100 г диэтиленгликоля и 2-20 вес. % катализатора: сульфированных продуктов, например бензолсульфокислоты, нафталинсульфокислоты. Реакционную массу при этом нагревают до 130-180°С и непрерывно перемещивают.

Смесь паров диоксана и воды из реактора проходит дефлегматор, служащий для отделения высококипящих продуктов и в качест.ве каплеотбойника, конденсируется в холодильнике и в жидком виде отводится в приемник.

Количество получаемого водного диоксаиа определяют температурой в реакторе, применяемым катализатором и оно равняется 20- 30 мл/час.

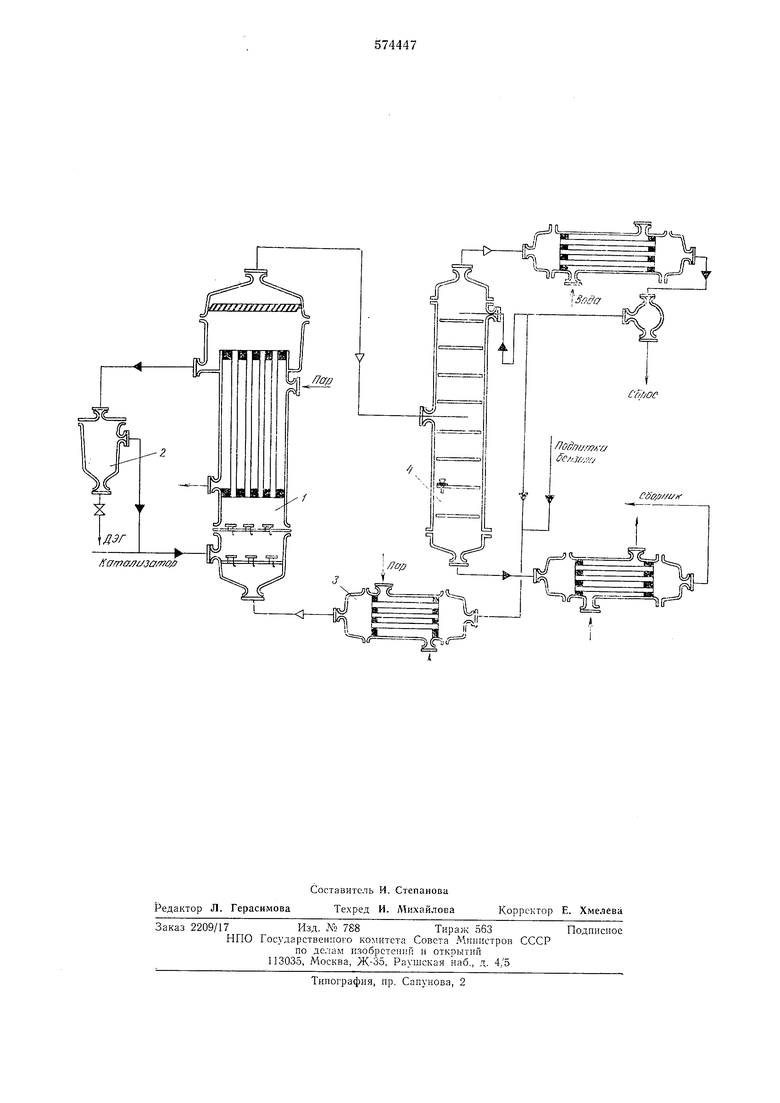

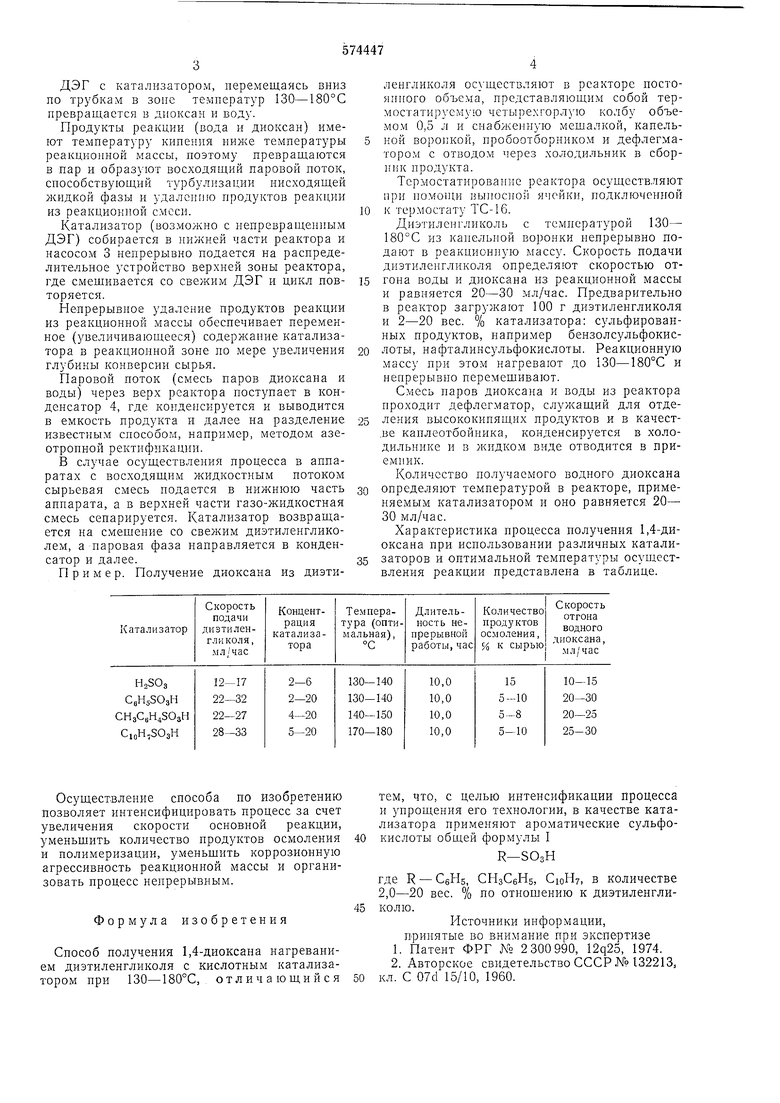

Характеристика процесса получения 1,4-диоксана при использовании различных катализаторов и оптимальной температуры осуществления реакции представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРПОЛИОЛОВ С НИЗКИМ СОДЕРЖАНИЕМ ПОБОЧНОГО ДИОКСАНА | 2009 |

|

RU2519938C2 |

| ПОЛУКРИСТАЛЛИЧЕСКАЯ БЫСТРОРАССАСЫВАЮЩАЯСЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2542102C2 |

| Способ получения @ -ацетопропилового спирта | 1990 |

|

SU1768575A1 |

| Способ получения полиоксипропиленгликолей | 1982 |

|

SU1065437A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВЫХ ЭФИРОВ ЭТИЛЕНГЛИКОЛЯ | 2011 |

|

RU2470006C1 |

| КОМПОЗИЦИЯ СЛОЖНОГО АРОМАТИЧЕСКОГО ПОЛИЭФИРА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРОВ, ФОРМОВАННЫХ ВЫТЯЖКОЙ С РАЗДУВОМ | 2004 |

|

RU2346013C2 |

| СПОСОБ МОДИФИКАЦИИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 2002 |

|

RU2263120C2 |

| Способ получения сложных эфировВыСшиХ жиРНыХ КиСлОТ | 1979 |

|

SU793995A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЯЧЕИСТОГО ПОЛИУРЕТАНОВОГО ЭЛАСТОМЕРА | 1991 |

|

RU2010809C1 |

| Способ получения жидкого безводного катализатора | 1975 |

|

SU649459A1 |

Осуществление способа по изобретению позволяет интенсифицировать процесс за счет увеличения скорости основной реакции, уменьщить количество продуктов осмоления и полимеризации, уменьшить коррозионную агрессивность реакционной массы и организовать процесс непрерывным. Формула изобретения Способ получения 1,4-диоксана нагреванием диэтиленгликоля с кислотным катализатором при 130-180°С, отличающийся тем, что, с целью интенсификации процесса и упрощения его технологии, в качестве катализатора применяют ароматические сульфокислоты общей формулы I R-ЗОзН где I - СбП5, СПзСбНб, СюПу, в количестве 2,0-20 вес. % по отнощению к диэтиленгликолю. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ N° 2300990, 12q25, 1974. 2.Авторское свидетельство СССР № 132213, кл. С 07d 15/10, 1960. . IfНсг Ч44 f

Авторы

Даты

1977-09-30—Публикация

1976-02-23—Подача