Изобретение относится к усовершенствованному способу получения у-ацетопро- пилового спирта (5-гидроксипентанона-2), который находит применение в производстве инициатора полимеризации синтетического каучука-азопентанола-Ц.

В промышленности у-ацетопропило- вый спирт (АПС) получают одновременным гидрированием-гидратацией сильвана (а - метилфурана).

Основной недостаток этого способа - низкая селективность процесса (около 50%).

Известен также способ получения у- АПС взаимодействием окиси этилена с/3- дикарбонильными соединениями, в частности, с ацетоуксусным эфиром. Основными недостатками этого способа получения у -АПС являются сравнительно невысокий выход целевого продукта (50- 75%), необходимость использования эквимолярных количеств пожароопасного натрия или щелочи, большое количество сточных вод, а также малая доступность исходных соединений - ацетилацетонз и ацетоуксусного эфира.

Наиболее близким решением поставленной технической задачи является способ получения у-АПС гидролизом у-ацетопро- пилацетата (АПА) в присутствии ионообменной смолы КУ-2 в Н -форме. Выход АПС составляет 60-75% в расчете на исходный (загруженный) АПА. Процесс ведут при температуре 80-100°С с нейтрализацией реакционной массы гидролиза до рН 3-4 гидроокисью щелочного или щелочноземельного металла.

Недостатками известного способа получения у-АПС являются относительно низкий выход у -АПС 60-75% в расчете на исходный АПА, необходимость частых регенераций катализатора - ионообменной смоXI

О 00

ел

XI

ел

лы КУ-2 для удаления побочных смолистых- сульфопроизводных у-АПС, дезактивирующих катионит, а также сравнительно невысокая конверсия АПА - не более 85%, что существенно усложняет выделение и очистку у -АПС и сопутствующей уксусной кислоты, в т ч. и из-за близости температур кипения у -АДС АГ1ХрОб0р и 212°С). В этом изЪестнЪм сп бсоШ остатки непрореагировавшего AflA pa3/iVrafOt 20%-ным водным ра створом NaOH, что приводит к образованию большого количества сточных вод - около 2,5 т/т образующегося у-АПС и до 0,8.т/ту-АПС неутилизируемого ацетата натрия CHaCOONa, который образуется при нейтрализации СНзСООН щелочью. Другим недостатком являются также и существенные Эг1ерго атраты, необходимые для отгонки вод и уксусной кислоты из гидролизата синтеза у -АПС в известном способе при выделении и очистке АПС.

Целью изобретения является увеличение выхода целевого продукта и упрощение технологии процесса. Поставленная цель достигается способом получения у-ацетоп- ропилового спирта из у-ацетопропилацета- та при повышенной температуре, а отличительной особенностью является то, чтоу-ацетопропилацетат обрабатывают высшими жирными спиртами Ce-Сю нормального строения или диэтиленгликолем при молярном соотношении у-ацетопропилаце- тагвысшие жирные спирты Сб-Сю или диэ- тиленгликоль равном 1(1-1,5), при температуре 170-205°С и атмосферном давлении в присутствии тетрабутоксида титана или MOHO-Na-диэтиленгликолята формулы NaOCH2CH20CH2CH20H, взятых в количестве 2,5-5,5 мас.% от исходной смеси реагентов с одновременной продувкой реакционной массы инертным газом с объемной скоростью 20-100 ч с получением у -ацетопропилового спирта, его одновременным разложением на дигидросильван и воду, отгонкой из зоны реакции азеотропа дигидросильван-вода с последующим его нагреванием до 20-60°С и превращением в у-ацетопропиловый спирт

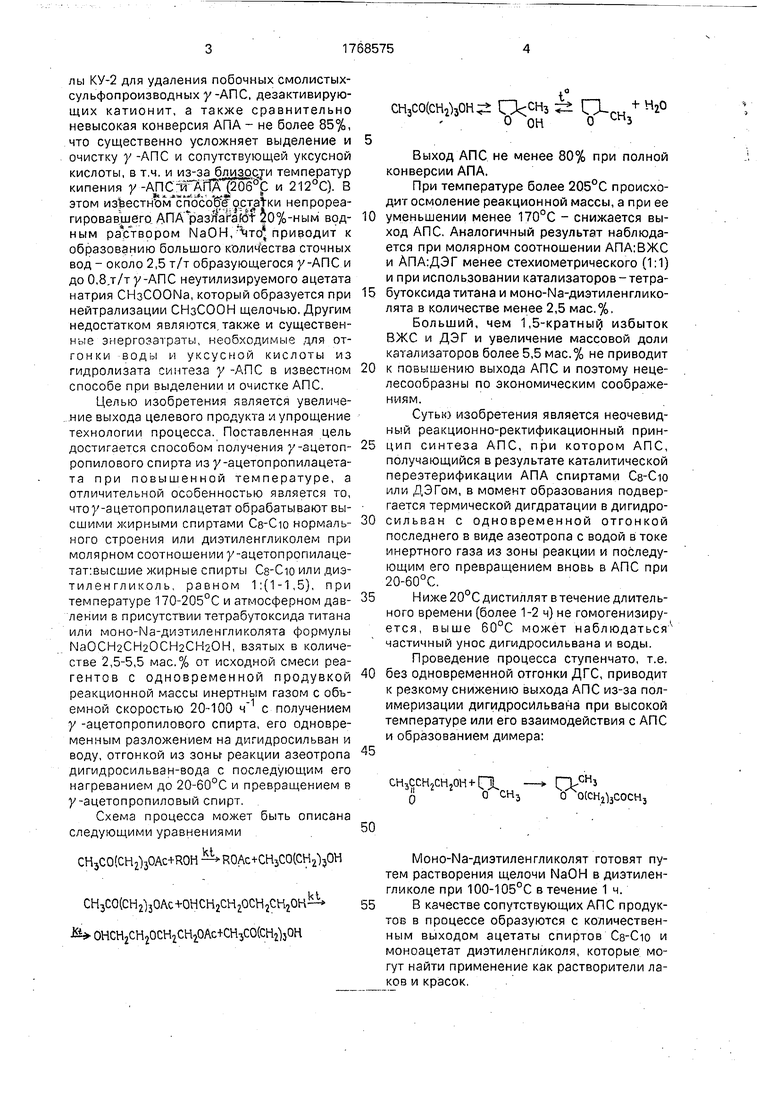

Схема процесса может быть описана следующими уравнениями

kt

CH3CO CH2)3OAc+ROH ROAc+CHjCOlCH OH

CH3CO(CH2NJ3OAc-VOHCH2CHzOCH2CH2OK ОНШ2СН2ОСН2СН2ОАсКН3СО(Ш2)3ОН

kt

сн3со( CkCH s± OLCH +

Выход АПС не менее 80% при полной конверсии АПА.

При температуре более 205°С происходит осмоление реакционной массы, а при ее

уменьшении менее 170°С - снижается выход АПС. Аналогичный результат наблюдается при молярном соотношении АПА:ВЖС и АПА:ДЭГ менее стехиометрического (1:1) и при использовании катализаторов-тетрабутоксидатитана и моно-Ыа-диэтиленглико- лята в количестве менее 2,5 мас.%.

Больший, чем 1,5-кратны# избыток ВЖС и ДЭГ и увеличение массовой доли катализаторов более 5,5 мас.% не приводит

к повышению выхода АПС и поэтому нецелесообразны по экономическим соображениям.

Сутью изобретения является неочевидный реакционно-ректификационный принцип синтеза АПС, при котором АПС, получающийся в результате каталитической переэтерификации АПА спиртами Св-Сю или ДЭГом, в момент образования подвергается термической дигдратации в дигидросильван с одновременной отгонкой последнего в виде азеотропа с водой в токе инертного газа из зоны реакции и последующим его превращением вновь в АПС при 20-60°С.

Ниже 20°С дистиллят втечение длительного времени (более 1-2 ч) не гомогенизируется, выше 60°С может наблюдаться1 частичный унос дигидросильвана и воды. Проведение процесса ступенчато, т.е.

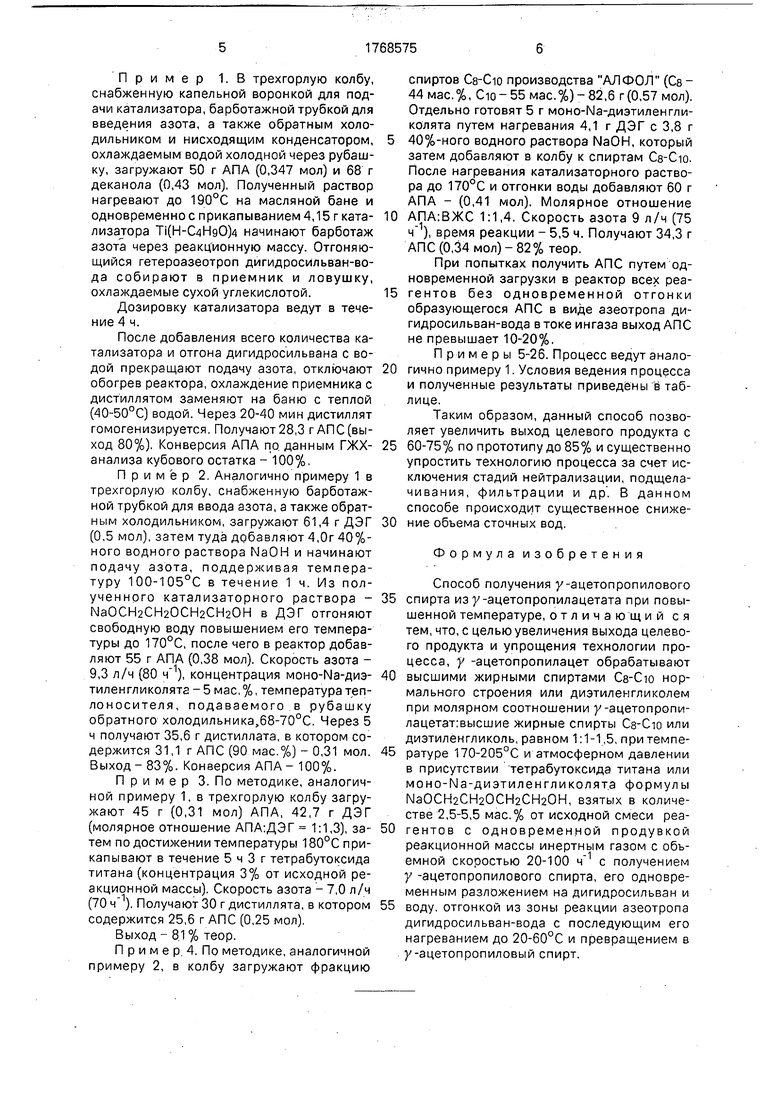

без одновременной отгонки ДГС, приводит к резкому снижению выхода АПС из-за полимеризации дигидросильвана при высокой температуре или его взаимодействия с АПС и образованием димера:

сн3сснгснгон+СХ О° снз

MoHO-Na-диэтиленгликолят готовят путем растворения щелочи NaOH в диэтилен- гликоле при 100-105°С втечение 1 ч. В качестве сопутствующих АПС продуктов в процессе образуются с количественным выходом ацетаты спиртов Са-Сю и моноацетат диэтиленгликоля, которые могут найти применение как растворители лаков и красок

Пример 1. В трехгорлую колбу, снабженную капельной воронкой для подачи катализатора, барботажной трубкой для введения азота, а также обратным холодильником и нисходящим конденсатором, охлаждаемым водой холодной через рубашку, загружают 50 г АПА (0,347 мол) и 68 г деканола (0,43 мол). Полученный раствор нагревают до 190°С на масляной бане и одновременное прикапыванием 4,15 г катализатора Ti(H-C4HgO)4 начинают барботаж азота через реакционную массу. Отгоняющийся гетероазеотроп дигидросильван-во- да собирают в приемник и ловушку, охлаждаемые сухой углекислотой.

Дозировку катализатора ведут в течение 4 ч.

После добавления всего количества катализатора и отгона дигидросильвана с водой прекращают подачу азота, отключают обогрев реактора, охлаждение приемника с дистиллятом заменяют на баню с теплой (40-50°С) водой. Через 20-40 мин дистиллят гомогенизируется. Получают 28,3 г АПС (выход 80%). Конверсия АПА по данным ГЖХ- анализа кубового остатка - 100%.

Пример 2. Аналогично примеру 1 в трехгорлую колбу, снабженную барботажной трубкой для ввода азота, а также обратным холодильником, загружают 61,4 г ДЭГ (0,5 мол), затем туда добавляют 4,0г 40%- ного водного раствора NaOH и начинают подачу азота, поддерживая температуру 100-105°С в течение 1 ч. Из полученного катализаторного раствора - NaOCH2CH20CH2CH20H в ДЭГ отгоняют свободную воду повышением его температуры до 170°С, после чего в реактор добавляют 55 г АПА (0,38 мол). Скорость азота - 9,3 л/ч (80 ), концентрация моно-Ыа-диэ- тиленгликолята - 5 мае, %, температура теп- лоносителя, подаваемого в рубашку обратного холодильника,68-70°С. Через 5 ч получают 35,6 г дистиллата, в котором содержится 31,1 г АПС (90 мас.%) - 0,31 мол. Выход-83%. Конверсия АПА- 100%.

Пример 3. По методике, аналогичной примеру 1, в трехгорлую колбу загружают 45 г (0,31 мол) АПА, 42,7 г ДЭГ (молярное отношение АПА:ДЭГ 1:1,3), затем по достижении температуры 180°С прикапывают в течение 5 ч 3 г тетрабутоксида титана (концентрация 3% от исходной реакционной массы). Скорость азота - 7,0 л/ч (70 ч ). Получают 30 г дистиллята, в котором содержится 25,6 г АПС (0,25 мол).

Выход- 81% теор.

Пример 4. По методике, аналогичной примеру 2, в колбу загружают фракцию

спиртов Са-Сю производства АЛФОЛ (Се - 44 мас.%, Сю-55 мас.%)-82,6 г(0,57 мол). Отдельно готовят 5 г моно-Ма-диэтиленгли- колята путем нагревания 4,1 г ДЭГ с 3,8 г

40%-ного водного раствора NaOH, который затем добавляют в колбу к спиртам Cs-Сю. После нагревания катализаторного раствора до 170°С и отгонки воды добавляют 60 г АПА - (0,41 мол). Молярное отношение

АПА:ВЖС 1:1,4. Скорость азота 9 л/ч (75 ), время реакции - 5,5 ч. Получают 34,3 г АПС (0,34 мол) - 82% теор.

При попытках получить АПС путем одновременной загрузки в реактор всех реагентов без одновременной отгонки образующегося АПС в виде азеотропа ди- гидросильван-вода в токе ингаза выход АПС не превышает 10-20%.

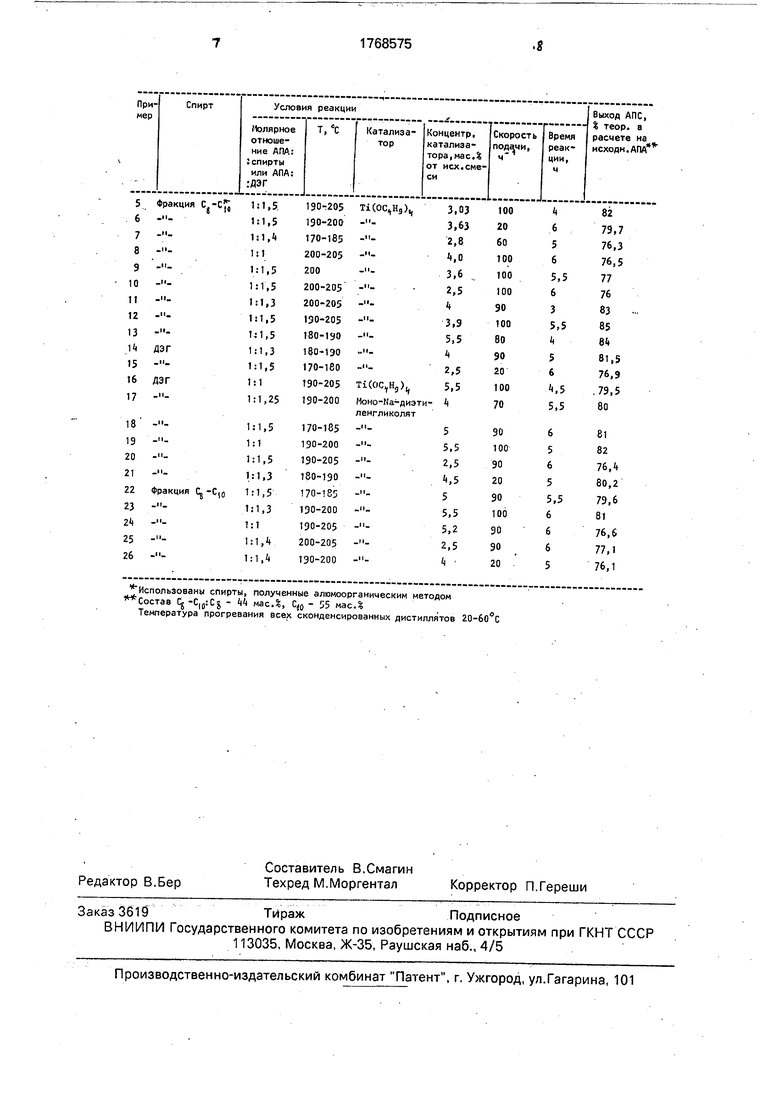

Примеры 5-26. Процесс ведут аналогично примеру 1. Условия ведения процесса и полученные результаты приведены в таблице.

Таким образом, данный способ позволяет увеличить выход целевого продукта с

60-75% по прототипу до 85% и существенно упростить технологию процесса за счет исключения стадий нейтрализации, подщела- чивания, фильтрации и др. В данном способе происходит существенное снижение объема сточных вод.

Формула изобретения

Способ получения у-ацетопропилового

спирта изу-ацетопропилацетата при повышенной температуре, отличающий ся тем, что, с целью увеличения выхода целевого продукта и упрощения технологии процесса, у -ацетопропилацет обрабатывают

высшими жирными спиртами Ce-Сю нормального строения или диэтиленгликолем при молярном соотношении у-ацетопропи- лацетат:высшие жирные спирты Cs-Сю или диэтиленгликоль, равном 1:1-1,5, притемпературе 170-205°С и атмосферном давлении в присутствии тетрабутоксида титана или моно-Ма-д и этилен гликоля та формулы NaOCH2CH20CH2CH20H, взятых в количестве 2,5-5,5 мас.% от исходной смеси реагентов с одновременной продувкой реакционной массы инертным газом с объемной скоростью 20-100 ч с получением у -ацетопропилового спирта, его одновременным разложением на дигидросильван и

воду, отгонкой из зоны реакции азеотропа дигидросильван-вода с последующим его нагреванием до 20-60°С и превращением в у-ацетопропиловый спирт.

Использованы спирты, полученные алюмоорганическим методом Состав Cj-C|0:Cj - ЦЦ мае.2, - JS мас.%

Температура прогревания всех сконденсированных дистиллятов 20-60°С

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения @ -ацетопропилового спирта | 1990 |

|

SU1796241A1 |

| Способ получения 4,5-дигидросильвана | 1976 |

|

SU729174A1 |

| Способ получения пентандиола-1,4 | 1990 |

|

SU1735259A1 |

| Способ выделения -ацетопропилового спирта из близкокипящих продуктов | 1977 |

|

SU711031A1 |

| СПОСОБ ОЧИСТКИ у-АЦЕТОПРОПИЛОВОГО СПИРТА | 1973 |

|

SU405856A1 |

| Способ получения 2-этил-1,6-диоксаспиро (4,4)нонана | 1986 |

|

SU1348340A1 |

| Способ получения ацетопропилацетата | 1981 |

|

SU1020425A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ И АЛИФАТИЧЕСКИ-АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 2011 |

|

RU2480486C1 |

| Способ получения замещенных @ -цианакрилатов | 1983 |

|

SU1168552A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ НА ОСНОВЕ 2,2,4-ТРИМЕТИЛ-3-ГИДРОКСИПЕНТИЛИЗОБУТИРАТА | 1995 |

|

RU2114099C1 |

Сущность изобретения: у-ацетоксипро- пиловый спирт формулы СНС(0)(СН2)зОН, выход 80%. Реагент 1: у -ацетопропилаце- тат. Реагент 2: спирт Cs-Сю или диэтиленг- ликоль, Условия реакции: молярное соотношение ацетат:спирт 1:(1-1,5), 170- 205°С, тетрабутоксид титана. 1 табл.

| Машина для резки слоя соли | 1932 |

|

SU30246A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения ацетопропилового спирта | 1975 |

|

SU600135A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-10-15—Публикация

1990-08-13—Подача