3

охлаждаемые етенкп сопл, где он оудет конденсироваться. Это также ухудшает качество распыливания топлива и смесеобразования. Подача такой химпчески неоднородной смеси, неодинаково подготовленной к сгоранию, приводит к тому, что нервоначальное воспламенение происходит в форме очага там, где местный состав смесн близок к стехиометрическому и где внешнего тепла достаточно для развития экзотермических преднламенных реакций. На протекание этих подготовительных стадий необходимо время.

Целью изобретения является повышение эффективностн работы тонлнвно-кнслородной фурмы.

Указанная цель достигается тем, что в известной топливно-кислородной фурме для иродувкн металла, содержащей водоохлаждаемый корпус из концентрично расположенных труб, соединенных с головкой с соплами, в которых установлены иодвижио топливоподающие трубки, каждая топливоиодающая трубка выиолнена составной из двух прямолинейных частей, соединенных между собой эластичной трубкой, причем часть трубки в сопле установлена с зазором в соосной с соплом направv яюIдeй втулке, закрепленной жестко во входной его части, а эластичная трубка в месте изгиба зафиксирована от поперечных смещеннй криволинейной направляющей втулкой, жестко закрепленной в трубе для подачи кислорода.

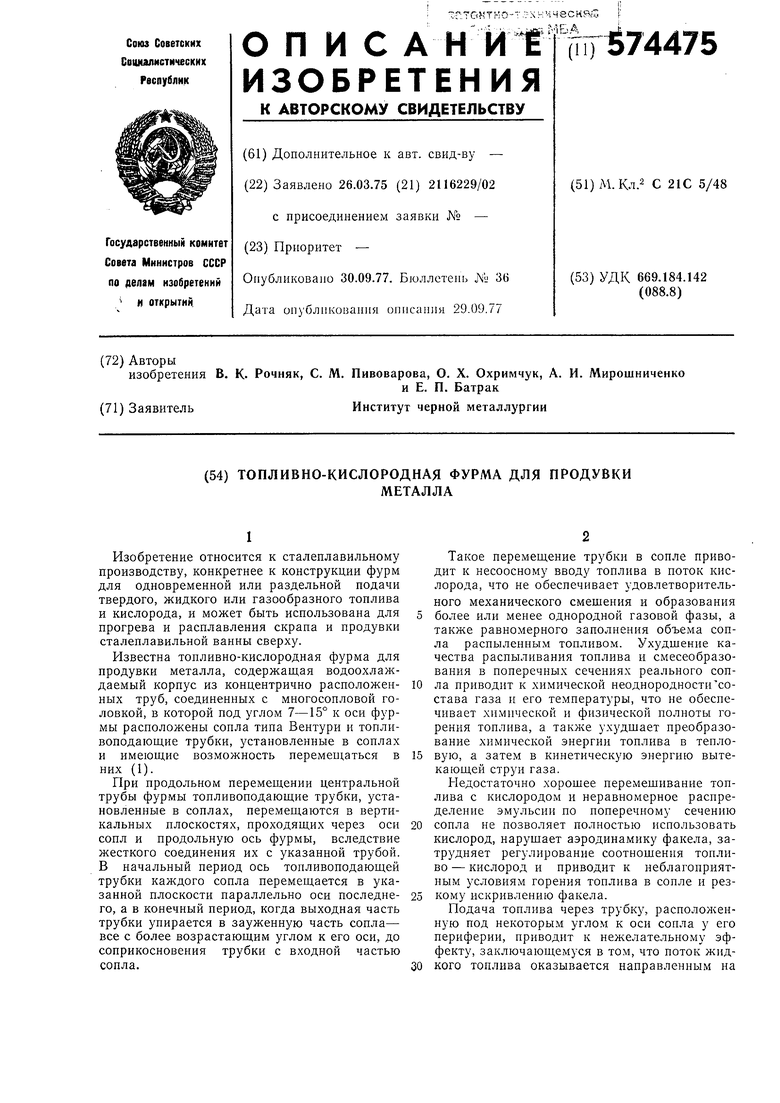

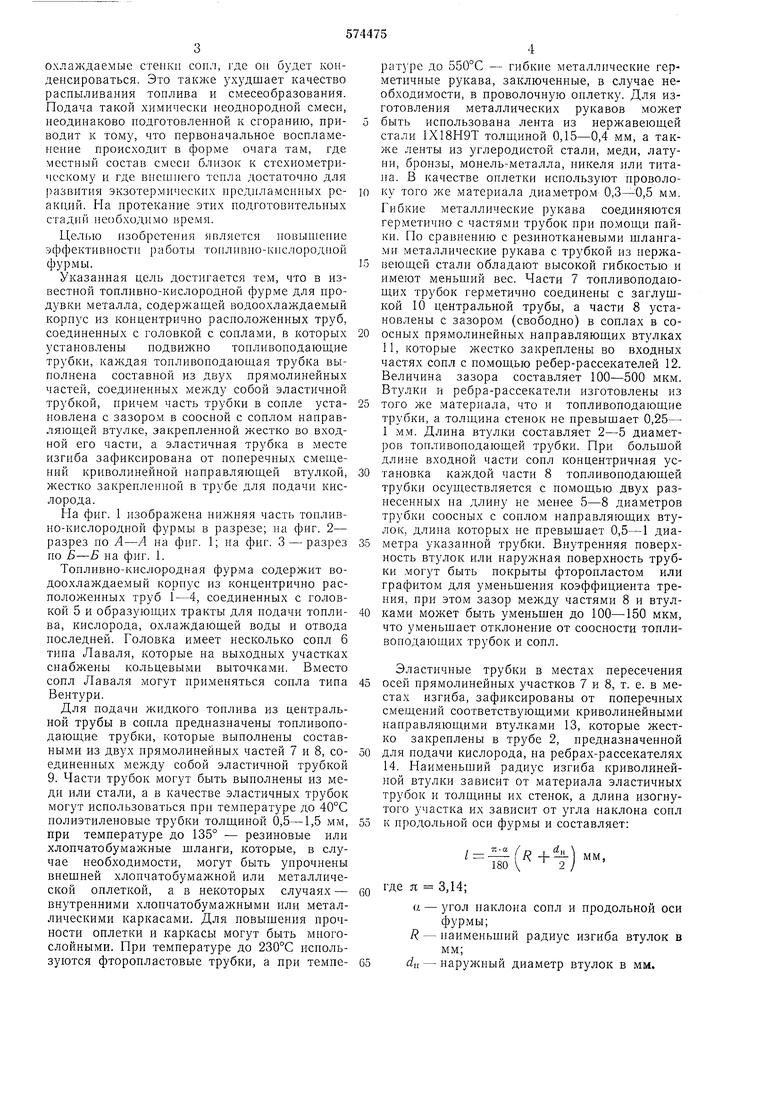

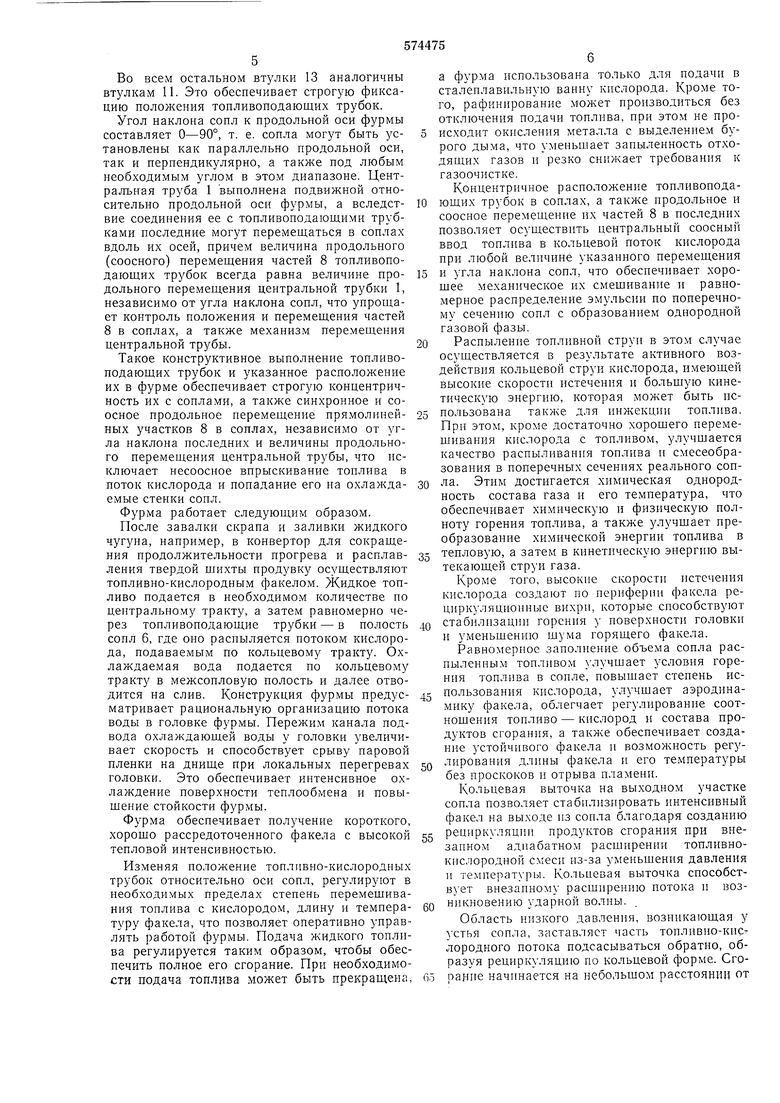

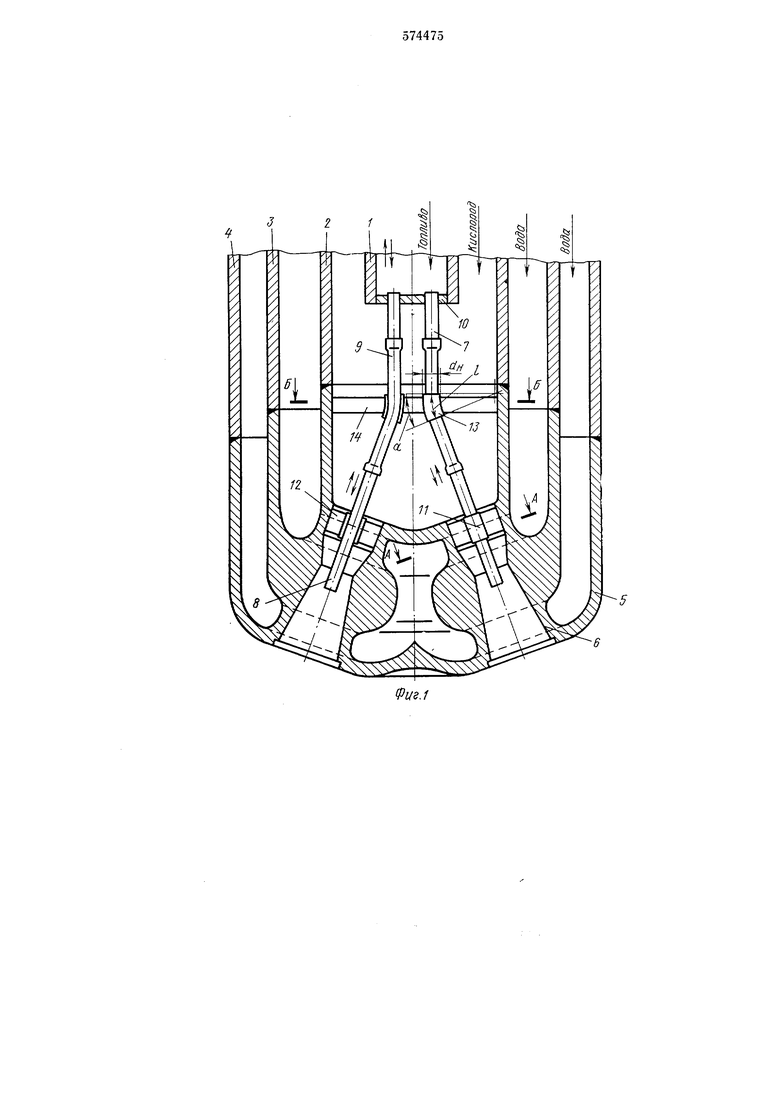

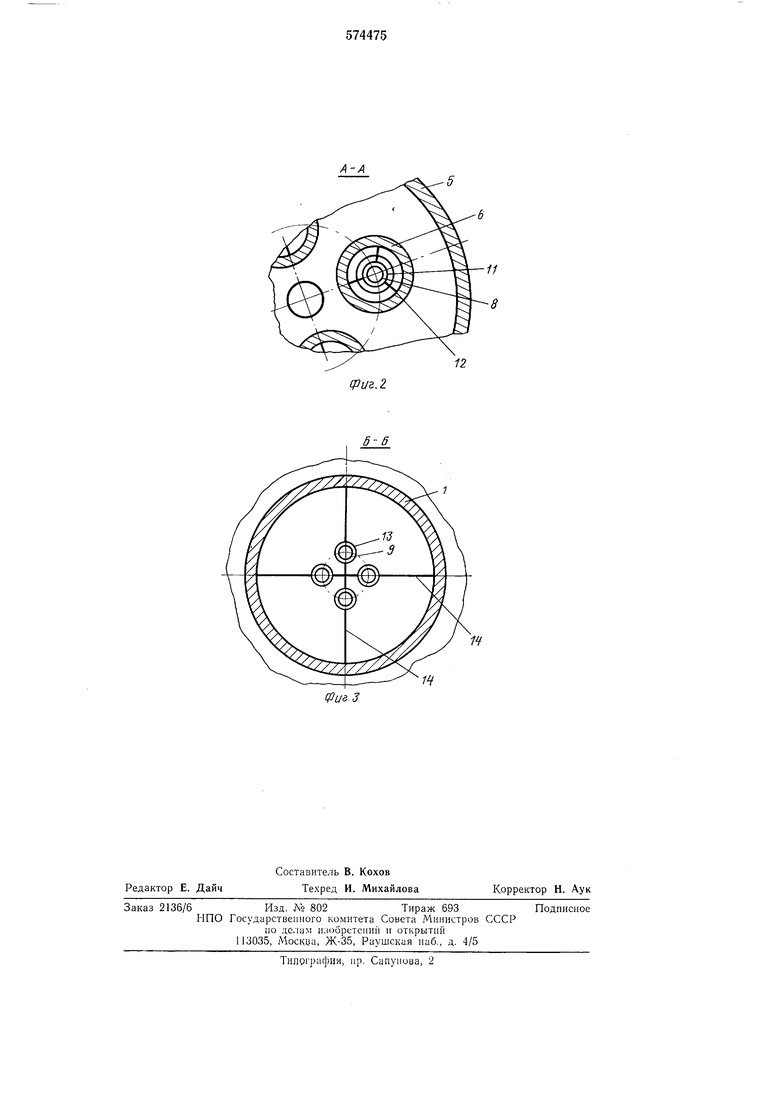

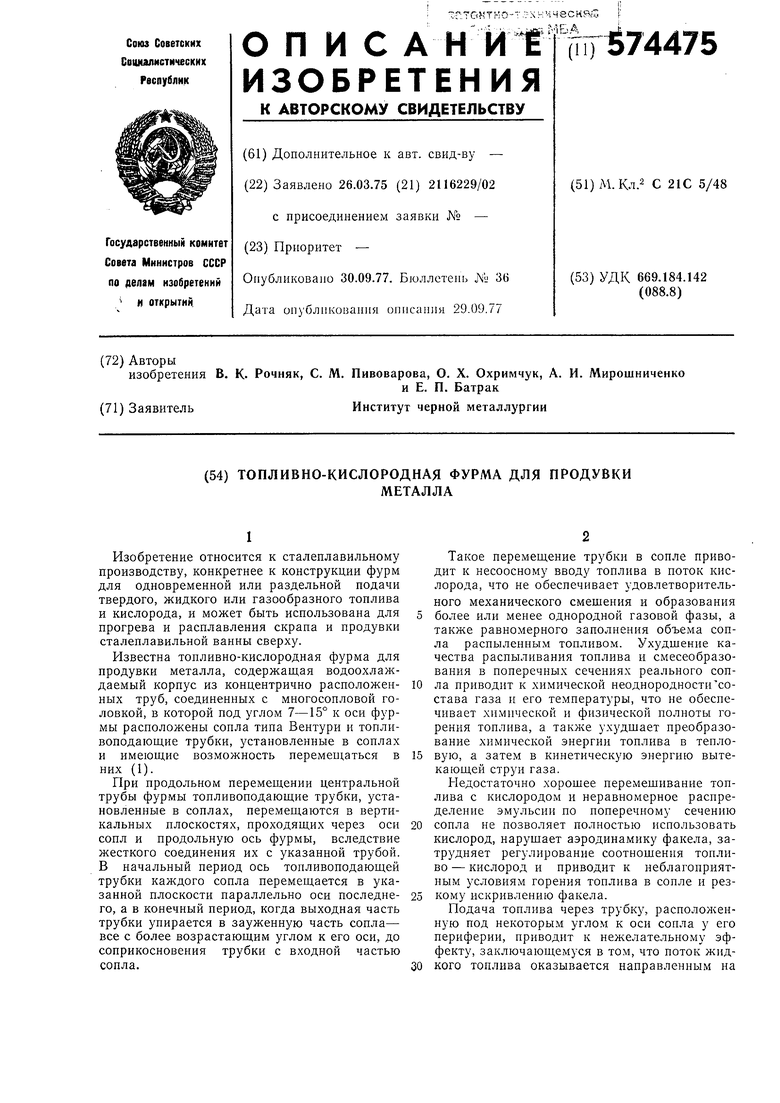

На фиг. 1 изображена нижняя часть топливпо-кислородной фурмы в разрезе; на фиг. 2- разрез по А-А на фиг. 1; па фиг. 3 - разрез по Б-Б на фиг. 1.

Топливно-кислородная фурма содержит водоохлаждаемый корпус из концентрично расположенных труб 1-4, соединенных с головкой 5 и образующих тракты для подачи топлива, кислорода, охлаждающей воды и отвода последней. Головка имеет несколько сопл 6 типа Лаваля, которые на выходных участках снабжены кольцевыми выточками. Вместо сопл Лаваля могут применяться сопла типа Вентури.

Для подачи жидкого топлива из центральной трубы в сопла предназначены топливоподающие трубки, которые выполнеиы составными из двух прямолинейных частей 7 и 8, соединенных между собой эластичной трубкой 9. Части трубок могут быть выполнены из меди или стали, а в качестве эластичных трубок могут использоваться при температуре до 40°С полиэтиленовые трубки толщииой 0,5-1,5 мм, при температуре до 135° - резиновые или хлопчатобумажные шланги, которые, в случае необходимости, могут быть упрочнены внешней хлопчатобумажной или металлической оплеткой, а в некоторых случаях - внутренними хлопчатобумажными или металлическими каркасами. Для повышения прочности оплетки и каркасы могут быть многослойными. Нри температуре до 230°С исиользуются фторопластовые трубки, а при темпе4

рат)фе до 550°С - гибкие металлические герметичные рукава, заключенные, в случае необходимости, в проволочную оплетку. Для изготовления металлических рукавов может

быть исиользована лента из нержавеющей стали 1Х18Н9Т толщиной 0,15-0,4 мм, а также ленты из углеродистой стали, меди, латуни, бронзы, монель-металла, никеля или титана. В качестве оплетки исиользуют проволоку того же материала диаметром 0,3-0,5 мм. Гибкие металлические рукава соединяются герметично с частями трубок при помощи пайки. Но сравнению с резинотканевыми шлангами металлические рукава с трубкой из нержавеющей стали обладают высокой гибкостью и имеют меньший вес. Части 7 топливоподающих трубок герметично соединены с заглушкой 10 центральной трубы, а части 8 установлены с зазором (свободно) в соилах в соосных прямолинейных иаиравляюших втулках 11, которые жестко закреплены во входных частях сопл с помощью ребер-рассекателей 12. Величина зазора составляет 100-500 мкм. Втулки и ребра-рассекатели изготовлены из

того же материала, что и топ.тивоподающие трубки, а толщина стенок не превышает 0,25- 1 мм. Длина втулки составляет 2-5 диаметров топливоподающей трубки. Нри большой длине входной части сопл концентричная установка каждой части 8 топливоподающей трубки осун,ествляется с помощью двух разнесенных на длину не менее 5-8 диаметров трубки соосных с соплом направляющих втулок, длина которых пе превышает 0,5-1 диаметра указанной трубки. Внутренняя поверхность втулок или наружная поверхность трубки могут быть покрыты фторопластом или графитом для уменьшения коэффициента трения, при этом зазор между частями 8 и втулками может быть уменьшен до 100-150 мкм, что уменьшает отклонение от соосности топливоподающих трубок и сопл.

Эластичные трубки в местах пересечения осей прямолинейных участков 7 и 8, т. е. в местах изгиба, зафиксированы от поперечных смещений соответствующими криволинейными направляющими втулками 13, которые жестко закреилены в трубе 2, предназначенной для подачи кислорода, на ребрах-рассекателях 14. Наименьший радиус изгиба криволинейной втулки зависит от материала эластичных трубок и толщины их стенок, а длина изогнутого участка их зависит от угла наклона сопл к продольной оси фурмы и составляет:

( мм,

180 V2 /

где я 3,14;

а - угол наклона сопл и продольной оси

фурмы; R - наименьщий радиус изгиба втулок в

мм; du - наружный диаметр втулок в мм.

Во всем остальном втулки 13 аналогичны втулкам 11. Это обеспечивает строгую фиксацию положения топливоподающих трубок.

Угол наклона сопл к продольной оси фурмы составляет О-90°, т. е. сопла могут быть установлены как параллельно продольной оси, так и перпендикулярно, а также под любым необходимым углом в этом диапазоне. Центральная труба 1 выполнена подвижной относительно продольной оси фурмы, а вследствие соединения ее с тонливоподающими трубками последние могут перемещаться в соплах вдоль их осей, причем величина продольного (соосного) перемещения частей 8 топливоподающих трубок всегда равна величине продольного перемещения центральной трубки 1, независимо от угла наклона сопл, что упрощает контроль положения и перемещения частей 8 в соплах, а также механизм перемещения центральной трубы.

Такое конструктивное выполнение топливоподающих трубок и указанное расположение их в фурме обеспечивает строгую концентричность их с соплами, а также синхронное и соосное продольное перемещение прямолинейных участков 8 в соплах, независимо от угла наклона последних и величины продольного перемещения центральной трубы, что исключает несоосное впрыскивание топлива в поток кислорода и попадание его на охлаждаемые стенки сопл.

Фурма работает следующим образом.

После завалки скрапа и заливки жидкого чугуна, например, в конвертор для сокращения продолжительности прогрева и расплавления твердой шихты продувку осуществляют топливно-кислородным факелом. Жидкое топливо подается в необходимом количестве по центральному тракту, а затем равномерно через топливоподающие трубки - в полость сопл 6, где оно распыляется потоком кислорода, подаваемым по кольцевому тракту. Охлаждаемая вода подается по кольцевому тракту в межсопловую полость и далее отводится на слив. Конструкция фурмы предусматривает рациональную организацию потока воды в головке фурмы. Пережим канала подвода охлаждающей воды у головки увеличивает скорость и способствует срыву паровой пленки на днище при локальных перегревах головки. Это обеспечивает интенсивное охлаждение поверхности теплообмена и повышение стойкости фурмы.

Фурма обеспечивает получение короткого, хорошо рассредоточенного факела с высокой тепловой интенсивностью.

Изменяя положение топливно-кислородных трубок относительно оси сопл, регулируют в необходимых пределах степень перемешивания топлива с кислородом, длину и температуру факела, что позволяет оперативно управлять работой фурмы. Подача жидкого топлива регулируется таким образом, чтобы обеспечить полное его сгорание. При необходимости подача топлива может быть прекращена.

а фурма использована только для подачи в сталеплавильную ванну кислорода. Кроме того, рафинирование может производиться без отключения подачи топлива, при этом не происходит окисления металла с выделением бурого дыма, что уменьшает запыленность отходящих газов и резко снижает требования к газоочистке. Концентричное расположение топливоподаюших трубок в соплах, а также продольное и соосное перемещение их частей 8 в последних позволяет осуи ествить центральный соосный ввод топлива в кольцевой поток кислорода при любой величине указанного перемещения

и угла наклона сопл, что обеспечивает хорошее механическое их смешивание и равномерное распределение эмульсии по поперечному сечению сопл с образованием однородной газовой фазы.

Распыление топливной струи в этом случае осуществляется в результате активного воздействия кольцевой струи кислорода, имеющей высокие скорости истечения и большую кинетическую энергию, которая может быть использована также для инжекции топлива. При этом, кроме достаточно хорошего перемешивания кислорода с топливом, улучшается качество распыливания топлива и смесеобразоваиия в поперечных сечениях реального сопла. Этим достигается химическая однородность состава газа и его температура, что обеспечивает химическую и физическую полноту горения топлива, а также улучшает преобразование химической энергии топлива в

тепловую, а затем в кинетическую энергию вытекаюшей струи газа.

Кроме того, высокие скорости истечения кислорода создают по периферии факела рециркуляционные вихри, которые способствуют

стабилизации горения у поверхности головки и уменьшению шума горящего факела.

Равномерное заполнение объема сопла распыленным топливом улучшает условия горения топлива в сопле, повышает степень использования кислорода, улучшает аэродинамику факела, облегчает регулирование соотношения топливо - кислород и состава продуктов сгорания, а также обеспечивает создание устойчивого факела и возможность регулирования длины факела и его температуры без проскоков и отрыва пламени.

Кольцевая выточка на выходном участке сопла позволяет стабилизировать интенсивный факел на выходе из соила благодаря созданию

рециркуляции продуктов сгорания при внезапном адиабатном расширении топливнокислородной смеси из-за уменьшения давления и температуры. Кольцевая выточка способствует внезапному расширению потока и возникновению ударной волны.

Область низкого давления, возникающая у устья сопла, заставляет часть топливно-кис лородного потока подсасываться обратно, образуя рециркуляцию по кольцевой форме. Сгорание начинается на небольшом расстоянии от

сопла, так что рециркуляционный поток состоит из распыленного топлива, кислорода и раскаленных продуктов сгорания.

Топливно-кислородная фурма обеспечивает также сравнительно низкий уровень шума, поскольку топливо смешивается с кислородом до выхода из сопл и поскольку предусмотрены меры по стабилизации фронта пламени. Устранение беспорядочных проскоков, срывов пламени, раздвоение факела на зоны горящего и еще не воспламенившегося газа, увеличение разности скоростей истечения топлива и кислорода, улучшение перемешивания компонентов смеси, обеспечение рециркуляции продуктов горения и пропорциональной подачи топлива и кислорода приводят к резкому снижению щума, что улучшает условия труда и снижает механические напряжения в соплах.

Предлагаемая топливно-кислородная фурма позволяет повысить гибкость процесса в смысле увеличения доли лома в металлической части шихты в результате компенсации недостаюшего тепла теплом дополнительно подаваемого теплоносителя. Такая фурма позволяет быстро и хорошо разогревать огнеупорную футеровку конверторов, а также регулировать температуру жидкого металла в конце продувки.

Таким образом, использование топливнокислородной фурмы позволяет осуществить центральное впрыскивание топлива в поток кислорода при углах наклона сопл О-90°, улучшить механическое перемешивание топлива с кислородом, качество распылевания и смесеобразования по всему объему реального сопла, обеспечить химическую однородность состава газа и его температуру, химическую и физическую полноту горения топлива, улучшить преобразование химической энергии топлива в тепловую, а затем в кинетическую энергию вытекающей струи газа, сократить затраты времени на подготовительные стадии для развития экзотермических предпламенных реакций, улучшить условия горения топлива, повысить степень использования кислорода, регулирования соотношения топливо - кислород и состава продуктов сгорания, обеспечить

создание устойчивого факела и возможность регулирования длины факела и его температуру без проскоков и отрыва пламени, улучшить аэродинамику факела, обеспечить стабилизацию фронта пламени, низкий уровень шума, осуществить нагрев и расплавление холодной шихты без химического недожога смеси, улучшить охлаждение выходных частей сопл и головки фурмы, улучшить условия труда, что повышает эффективность работы фурмы.

Формула изобретения

1.Топливно-кислородная фурма для продувки металла, содержащая концентрично расположенные трубы, соединенные с головкой с соплами, в которых подвижно установлены топливоподающие трубки, отличающаяся тем, что, с целью повышения эффективности работы фурмы, каждая топливоподающая трубка выполнена составной из двух прямолинейных частей, соединенных между собой эластичной трубкой, при этом фурма снабжена прямолинейной направляющей втулкой, жестко закрепленной во входной части сопла, и криволинейной направляющей втулкой, жестко закрепленной в кислородной трубе.

2.Фурма по п. I, отличающаяся тем, что длина криволинейной направляющей втулки равна

(l мм,

180 V2 /

где а - угол наклона сопл к продольной оси

фурмы; R - наименьщий радиус изгиба втулки,

мм; dn - наружный диаметр втулки, мм.

3.Фурма по п. 1, отличающаяся тем, что эластичная трубка в прямолинейной направляющей втулке установлена с зазором.

Источники информации, пршиггыс во внимание при экспертизе

1. Патент СССР № 464129, кл. С 21с 5/48, 1967.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливно-кислородная фурма | 1968 |

|

SU464129A3 |

| Газокислородная фурма | 1980 |

|

SU939566A1 |

| Фурма для нагрева лома и факельного торкетирования конвертера | 1987 |

|

SU1532592A1 |

| Фурма для продувки металла газокислородной смесью | 1977 |

|

SU672216A1 |

| Фурма для донной продувкиМЕТАллА | 1979 |

|

SU808540A1 |

| СПОСОБ РАБОТЫ ДОМЕННОЙ ПЕЧИ | 2014 |

|

RU2674455C2 |

| Способ факельного торкретирования футеровки металлургических агрегатов | 1978 |

|

SU943292A1 |

| Комбинированная многотопливная горелка | 1989 |

|

SU1758340A1 |

| Фурма для продувки металла топливнокислородной смесью | 1974 |

|

SU503915A1 |

| Устройство для газовой резки | 1980 |

|

SU887882A1 |

б- В

14

Авторы

Даты

1977-09-30—Публикация

1975-03-26—Подача