Предлагаемый способ отливки под давлением режущих пластинок заключается в том, что в литниковой чаше формы расплавляют электрод из режущего сплава и на поверхность жидкого металла производят давление пуансоном, изготовленным из влажного асбеста. При этом из последнего выделяютс я пары, давлением которых металл впрессовывается в полость формы. В последнюю можно поместить державку, на которую наплавляется вышеописанным способом режущая пластинка.

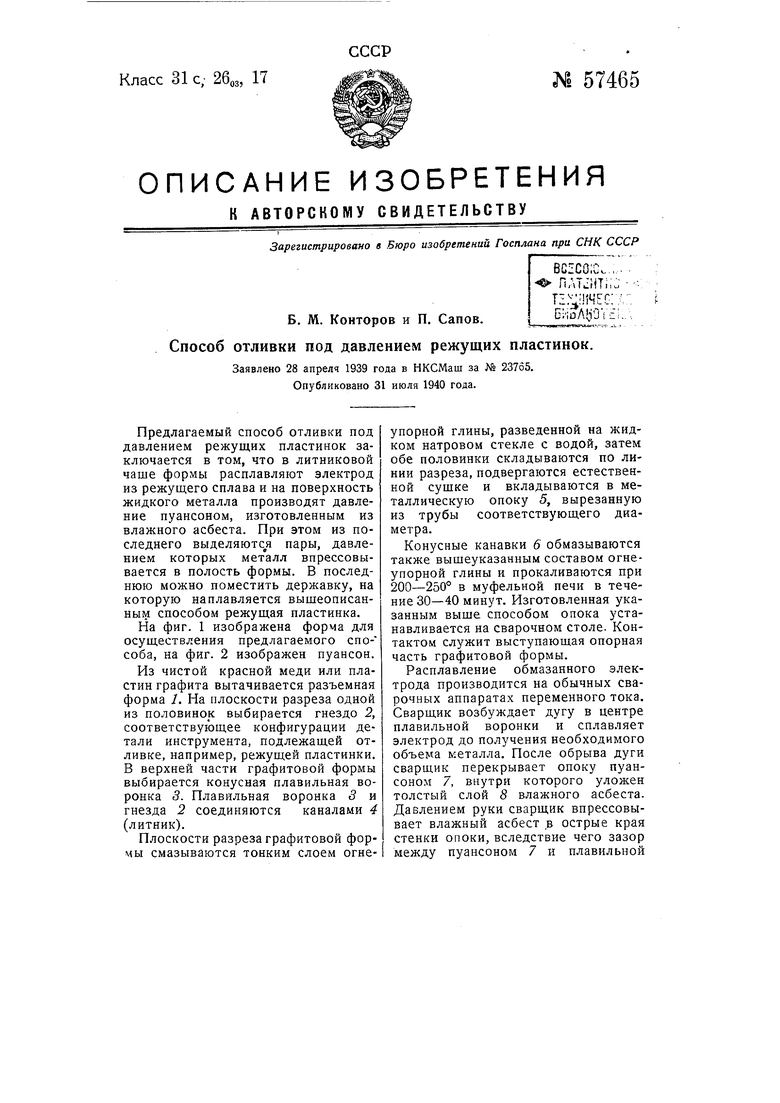

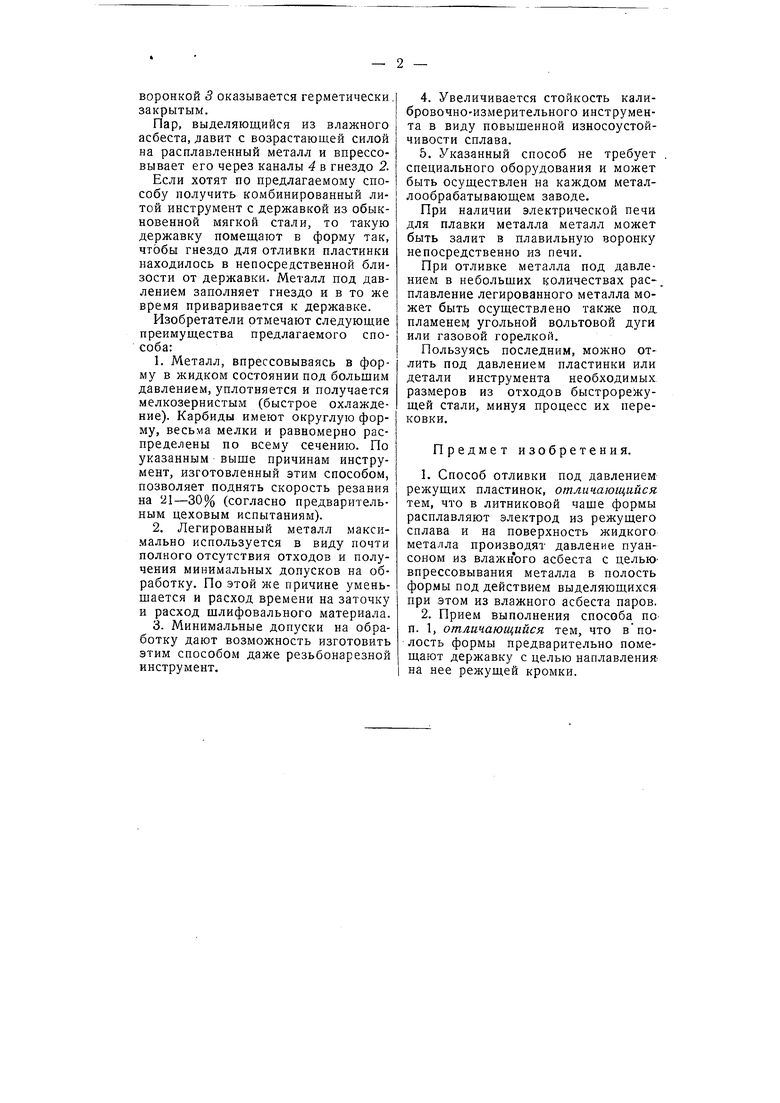

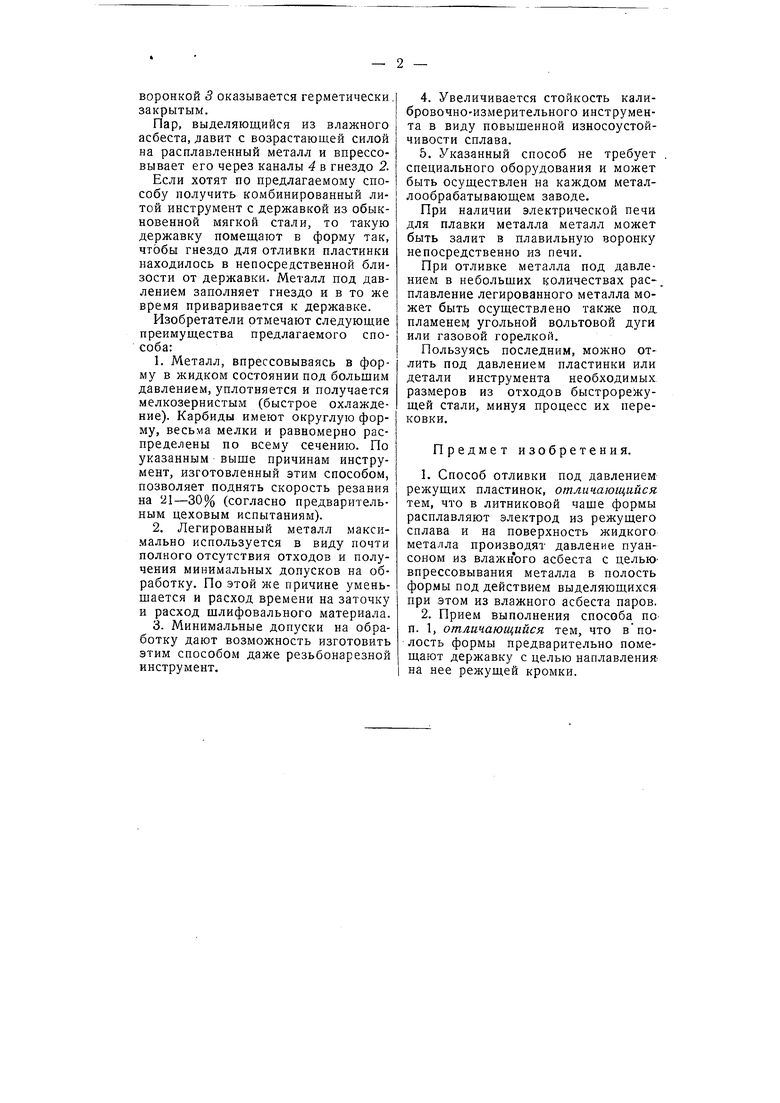

На фиг. 1 изображена форма для осуществления предлагаемого способа, на фиг. 2 изображен пуансон.

Из чистой красной меди или пластин графита вытачивается разъемная форма /. На плоскости разреза одной из половинок выбирается гнездо 2, соответствующее конфигурации детали инструмента, подлежащей отливке, например, режущей пластинки. В верхней части графитовой формы выбирается конусная плавильная воронка 5. Плавильная воронка 3 и гнезда 2 соединяются каналами 4 (литник).

Плоскости разреза графитовой формы смазываются тонким слоем огнеупорной глины, разведенной на жидком натровом стекле с водой, затем обе половинки складываются по линии разреза, подвергаются естественной сушке и вкладываются в металлическую опоку 5, вырезанную из трубы соответствующего диаметра.

Конусные канавки 6 обмазываются также вышеуказанным составом огнеупорной глины и прокаливаются при 200-250° в муфельной печи в течение 30-40 минут. Изготовленная указанным выше способом опока устанавливается на сварочном столе. Контактом служит выступающая опорная часть графитовой формы.

Расплавление обмазанного электрода производится на обычных сварочных аппаратах переменного тока. Сварщик возбуждает дугу в центре плавильной воронки и сплавляет электрод до получения необходимого объема металла. После обрыва дуги сварщик перекрывает опоку пуансоном 7, внутри которого уложен толстый слой 8 влажного асбеста. Давлением руки сварщик впрессовывает влажный асбест в острые края стенки опоки, вследствие чего зазор между пуансоном 7 и плавильной

воронкой 3 оказывается герметически, закрытым.

Пар, выделяющийся из влажного асбеста, лазит с возрастающей силой на расплавленный металл и впрессовывает его через каналы 4 в гнездо 2.

Если хотят по предлагаемому способу получить комбинированный литой инструмент с державкой из обыкновенной мягкой стали, то такую державку помещают в форму так, чтобы гнездо для отливки пластинки находилось в непосредственной близости от державки. Металл под давлением заполняет гнездо и в то же время приваривается к державке.

Изобретатели отмечают следующие преимущества предлагаемого способа:

1.Металл, впрессовываясь в форму в жидком состоянии под большим давлением, уплотняется и получается мелкозернистым (быстрое охлаждение). Карбиды имеют округлую форму, весьма мелки и равномерно распределены по всему сечению. По указанным выше причинам инструмент, изготовленный этим способом, позволяет поднять скорость резания на 21-30% (согласно предварительным цеховым испытаниям).

2.Легированный металл максимально используется в виду почти полного отсутствия отходов и получения минимальных допусков на обработку. По этой же причине уменьшается и расход времени на заточку и расход шлифовального материала.

3.Минимальные допуски на обработку дают возможность изготовить этим способом даже резьбонарезной инструмент.

4.Увеличивается стойкость калибровочно-измерительного инструмента в виду повышенной износоустойчивости сплава.

5.Указанный способ не требует специального оборудования и может быть осуществлен на каждом металлообрабатывающем заводе.

При наличии электрической печи для плавки металла металл может быть залит в плавильную воронку непосредственно из печи.

При отливке металла под давлением в небольших количествах рас-. плавление легированного металла может быть осуществлено также под. пламенен угольной вольтовой дуги или газовой горелкой.

Пользуясь последним, можно отлить под давлением пластинки или детали инструмента необходимых размеров из отходов быстрорежущей стали, минуя процесс их перековки.

Предмет изобретения.

1.Способ отливки под давлением режущих пластинок, отличающийся тем, что в литниковой чаше формы расплавляют электрод из режущего сплава и на поверхность жидкого металла производят давление пуансоном из влажного асбеста с цельювпрессовывания металла в полость формы под действием выделяющихся при этом из влажного асбеста паров.

2.Прием выполнения способа по п. 1, отличающийся тем, что вполость формы предварительно помещают державку с целью наплавлениа на нее режущей кромки. .к авторскому свидетельству Б. М. Еонторова и П. Сапова Д 57465

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавления твердого слоя на мягкие металлы | 1936 |

|

SU55528A1 |

| ГРАФИТОВАЯ ФОРМА ДЛЯ ЛИТЬЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1992 |

|

RU2085323C1 |

| Способ направления твердого слоя на стальные изделия | 1944 |

|

SU68834A2 |

| Способ наплавки металла на поверхность металлических изделий по методу сварки лежачим электродом | 1955 |

|

SU110369A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1994 |

|

RU2096128C1 |

| Способ сварки листов | 1948 |

|

SU78959A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЗУБНЫХ ПРОТЕЗОВ | 1996 |

|

RU2098045C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2371278C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ТРУБНЫХ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ И/ИЛИ КОБАЛЬТА | 2007 |

|

RU2344019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2105637C1 |

Фиг1

Фиг. 2

Авторы

Даты

1940-01-01—Публикация

1939-04-28—Подача