Применяемые в технике деревянные трубы бочарного типа, диаметром от двух до шестнадцати дюймов, и выдерживающие напор до четырнадцати атмосфер, обычно делаются двух типов: непрерывные, которые собираются из отдельных клепок на месте работ и скрепляются особыми бандажами, и цельные или трубы машинной обмотки, которые изготовляются в мастерской отдельными звеньями, и уже в готовом виде поступают на место работ.

В трубах последнего типа обручи заменены оцинкованной проволокой, которая спирально наматывается на трубы, с определенным натяжением. Трубы эти употребляются для целей мелиорации, утилизации водных сил, водопроводов, канализации, отвода сточных вод с фабрик, рудников, заводов и пр.

В станке, для изготовления труб машинной обмотки, необходимо достигнуть: равномерной обмотки проволокой собранной в трубу клепки, возможности пользоваться проволокой разной толщины и возможности менять, в зависимости от расчетного напора, шаг спирали, возможности давать проволоке во время обмотки постоянное натяжение, возможности регулирования и измерения натяжения проволоки и обработки торцов трубы, а именно: точной нормальной к оси трубы опиловки и обточки внутренней и наружной сторон концов трубы для получения соединительных пазов.

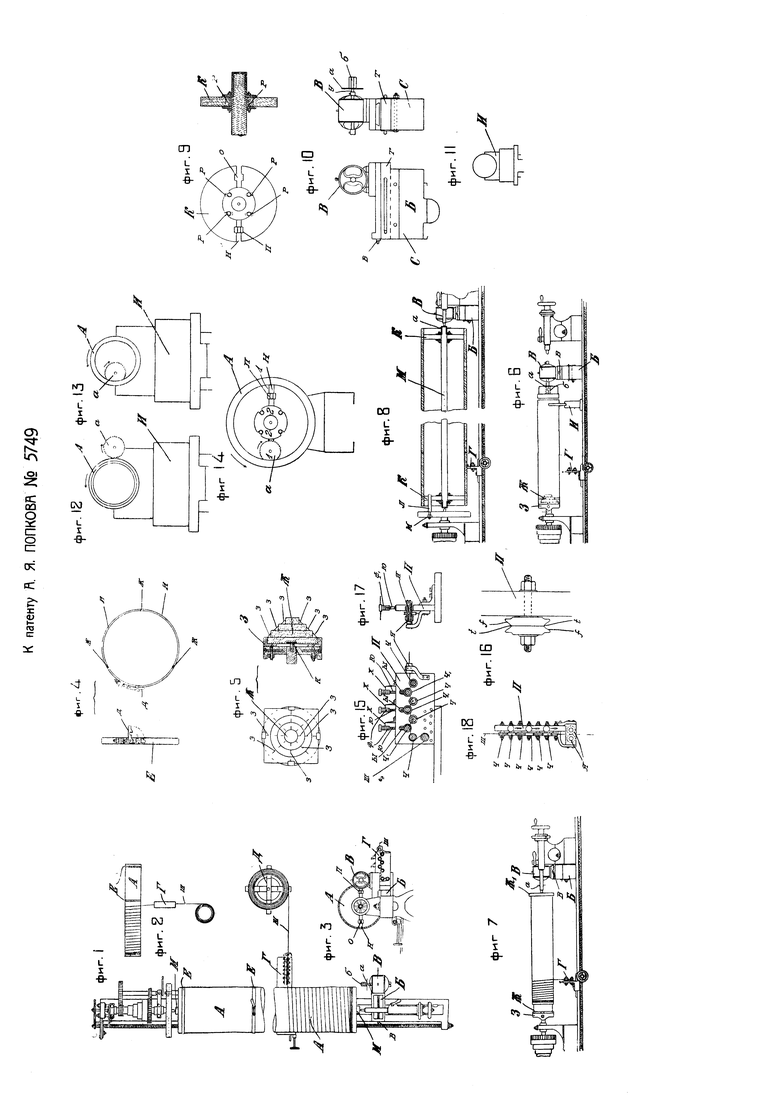

Предлагаемое устройство предназначается для выполнения этих требований на обыкновенном токарном станке и представлено на чертеже, где фиг. 1, 3, 6, 7, 8 схематически изображают установки труб на токарном станке, а фиг. 2, 4, 5, 9, 11, 12, 13, 14, 15, 16, 17 и 18 - детали устройства.

Собранная отдельно и стянутая временными хомутами Е (фиг. 1, 3, 6, 7, 8) труба А ставится на центры станка. У задней бабки на станине станка помещена подставка Б, которая может быть передвигаема по станине, в зависимости от длины трубы. На подставке стоит электромотор В, с укрепленной на его валу круглой пилой а и фрезером б, который может быть заменен бабкой с ножами.

Электромотор В имеет устройство, позволяющее передвигать его в направлении, перпендикулярном длине станины грубо от руки и для точной установки помощью винтового хода в. Приспособление это служит для опиловки торцов трубы и для фрезеровки (обточки) ее.

Для намотки проволоки на трубу служит устройство Г (фиг. 1 и 3), расположенное на доске супорта станка и, следовательно, передвигающееся вместе с супортом. В означенный аппарат Г проволока поступает прямо с бухты, насаженной на вертушку Д, получает в аппарате необходимое натяжение, могущее быть регулируемым, а трубе, помещенной на центрах, посредством супорта, соединенного с названным аппаратом, дается вращение, при чем проволока, закрепленная на ней, наматывается равномерно с определенным шагом.

Сборка труб производится на кружалах, соответствующего диаметра. При сборке труба стягивается особыми временными хомутами Е (фиг. 4), которые могут быть сняты во время вращения трубы простым ударом молотка или нажимом руки на рычаг д, отходящий в сторону. Хомуты имеют шарниры ж и могут быть различных диаметров, помощью вставок и различной длины, в зависимости от диаметра стягиваемых труб (фиг. 4).

Собранная на шайбе и стянутая труба ставится одним концом на деревянную планшайбу Ж (фиг. 5), зажатую в кулачковой планшайбе 3. Деревянная планшайба имеет выточенный стальной центр к и точно центрируется на станке. Для укрепления трубы на этой планшайбе, у нее имеются стальные ножи з (фиг. 5 и 6), которые во время установки входят в тело трубы с торца. Другой конец трубы ставится на деревянный люнет И (фиг. 6) для обточки и опиловки трубы. Когда же обточка и опиловка кончена, то в конец трубы вставляется другая шайба Ж, с центром, который ставится на заднюю бабку станка. Труба зажимается в станке и таким образом готова к обмотке. Помощью этих шайб Ж и Ж, достигается правильная установка и центрирование трубы.

Сборка труб большого диаметра происходит также на соответствующих кружалах, с той только разницей от труб малых диаметров, что основные два кружала К помещены на оси М (фиг. 8), служащей во-первых для придания жесткости трубе при обработке ее на станке, а во-вторых для того, чтобы дать возможность фрезеровать трубу не пользуясь люнетом, что возможно лишь при трубах большого диаметра (фиг. 8, 14), позволяющего подвести фрезеровочный станок Б. В этом случае кружала К имеют разрез н, при чем в гнезда о, при сборке трубы, вгоняются для распора кружало клинья. Для возможности распора, кружало снабжена направляющими болтами р (фиг. 9).

Стянутая хомутами Е и распертая шайбами К, труба ставится на центрах станка на своей оси М; в прорез Н шайбы вводится ведущий палец л, который другим своим концом, посредством гайки м закрепляется в планшайбе станка (фиг. 8). Таким образом труба собрана, центрирована, готова к дальнейшим операциям и находится в положении, обозначенном на фиг. 6, т.-е. один ее конец упирается в планшайбу Ж и врезан в ножи з, другой находится на люнете И. Торец трубы свободен и к нему подводится скользящая по станине станка бабка Б (фиг. 3, 6, 8, 10), состоящая из частей: С - имеющей движение только вдоль станины станка, Т - имеющей движение по первой части в направлении, перпендикулярном длине станины, для грубой установки пилы и фрезера у трубы. На этой второй части стоит электромотор В на салазках, по которым он движется посредством вращения винта в. Это движение - рабочее и служит для опиловки и фрезеровки торца трубы. На валу у электромотора насажена бабка, с ножами б или фрезер и круглая пила а (фиг. 10). Приведя трубу А во вращательное (фиг. 12) движение, приводим в противоположное вращательное движение электромотор с фрезером и круглой пилой и, давая этому станку поступательное движение в направлении, перпендикулярном оси трубы, посредством винта в, производят работу по опиловке и фрезеровке трубы. Когда работа с одним концом трубы закончена, переворачивают трубу на 180° так, чтобы обточенный уже конец уперся в планшайбу Ж и производят ту же операцию с другим концом трубы, но помещают бабку с фрезером б и пилой а во внутреннюю часть трубы, чтобы получить внутреннюю обточку (см. черт. 13).

Опиловка и фрезеровка труб большого сечения производится таким же образом с той лишь разницей, что трубы эти собираются, как выше сказано, на осях, а потому нет надобности в применении люнета, и обточка одного конца может идти одновременно с последующей операцией-обмоткой. Для внутренней обточки не нужно снимать трубу с центров и оси, так как большой диаметр трубы позволяет поместить и пилу и фрезер между осью и внутренней гранью трубы (фиг. 14).

Когда труба оторцована и офрезерована, приступают к обмотке ее, для чего проволока в бухте надевается на вертушку Д (фиг. 2), свободный конец ее пропускается через натяжной аппарат Г, находящийся на супорте и закрепляется на зажатой в станке и приготовленной к обмотке трубе А. Трубе дается вращение, при чем шестеренки подбираются так, что получается требуемый шаг спирали и труба А, вращаясь, тянет проволоку ш. Супорт движется с определенной скоростью по самоходу и проволока, сматываясь с вертушки Д и проходя через натяжной аппарат Г, наматывается на трубу А. Натяжной аппарат должен так действовать, чтобы можно было пользоваться проволокой разных диаметров, чтобы не портилась оцинковка проволоки, и чтобы иметь ее равномерное натяжение не меньше 1500 кг/см2 и возможность регулировать и измерять натяжение. Кроме того, так как проволока находится во время обмотки в значительном натяжении и возможны случаи обрыва ее, то свободная натянутая длина проволоки, т.-е. длина от выхода из натяжного аппарата до трубы, должна быть возможно малой.

Для этой цели предлагается следующее приспособление, прикрепляющееся к доске супорта: на чугунной или стальной доске П монтируется ряд роликов ч (фиг. 15-18). Часть роликов закреплена неподвижно на осях, другая часть может опускаться и подниматься посредством нажимных винтов ю, поставленных в шлицы ы, прорезанные в доске. Ролики расположены так, как показано на фиг. 15 и так, что неподвижный и подвижной ролики чередуются. Прежде чем поступить в натяжные ролики, проволока пропускается через пару направляющих роликов я, расположенных горизонтально. В таком аппарате возможно пользоваться проволокой разных диаметров, ибо у роликов имеется выточка t (фиг. 16), которая позволяет проходить проволоке какого угодно диаметра, создавая вместе с тем вполне достаточное зацепление, так как проволока как бы зажимается во время натяжения стенками ƒ ролика.

Оцинковка проволоки не должна портиться, так как нет трения проволоки по реборде ролика, если, конечно, оси роликов хорошо смазаны. Натяжение должно быть вполне равномерным, так как действие его основано на жесткости проволоки, которая для данного сорта проволоки постоянна. Для натяжения силой в 1500 кг/см2 достаточно 8 роликов, расположенных, как указано на фиг. 15. Регулирование натяжения достигается опусканием и поднятием нажимных винтов ю по указателям х. Для измерения даваемого натяжения может служить амперметр, в случае если для вращения трубы употребляется электромотор.

Регулируя натяжные винты и отсчитывая показания амперметра, можно проградуировать шкалу ф1 для каждого диаметра трубы и каждого диаметра проволоки при определенной скорости вращения. Составив таблицу зависимости между нажимом винтов ю и показаниями амперметра, можно сразу сказать, какое натяжение имеет проволока.

Если станок приводится в движение не электрической силой, а от трансмиссии, то шкалу ф1 можно проградуировать, пользуясь динамометром, включая его в натягиваемый конец и наблюдая его показания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление при станке для изготовления из клепок деревянных труб для обматывания их проволокой | 1932 |

|

SU29969A1 |

| Приспособление для сжатия клепок деревянных труб и обмотки их проволокой | 1932 |

|

SU49177A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБТОЧКИ КОРЕННЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1938 |

|

SU56115A1 |

| Станок для фрезерования железнодорожных бандажей | 1932 |

|

SU36762A1 |

| Копировальный станок | 1936 |

|

SU49159A1 |

| Переносный станок для обточки пальцев сцепных колес паровоза | 1928 |

|

SU19018A1 |

| Станок для обработки цапф и торцев пера лопаток | 1977 |

|

SU691253A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Приспособление для шлифованная цилиндров на токарных станках | 1939 |

|

SU59228A1 |

1. Устройство при токарном станке для стягивания проволокой и обработки собранных из клепок деревянных труб, характеризующееся совокупным применением: а) приспособления для установки и центрирования на станке собранных на кружалах и стянутых хомутами труб, состоящего из люнета И, поддерживающего трубы с одного конца, и из ступенчатой шайбы Ж с ножами 3 (фиг. 5, 6), помещаемой на центре К, зажимаемой в обычном кулачковом патроне станка и служащей для закрепления другого конца трубы; б) приспособления для опиливания и фрезерования концов труб, состоящего из перемещаемого по постели станка супорта Б (фиг. 1-3, 6-8, 10-14), поддерживающего мотор В, несущий на своей оси пилу а и фрезер б, и в) приспособления для наматывания на трубы и натягивания проволоки, состоящего из перемещаемого ходовым винтом станка супорта Г (фиг. 1-8, 15-16), несущего в стойке П пару направляющих проволоку роликов я (фиг. 15, 16) с вертикальными осями и две группы натяжных для проволоки роликов ч и ч1 с горизонтальными осями, из коих ролики ч могут только вращаться, а ролики ч1, кроме того, получают поступательное перемещение от винтов ю, с целью установления требуемого натяжения проволок при помощи шкал Ф и указателя х.

2. Видоизменение охарактеризованного в п. 1 устройства при использовании его для труб большого диаметра, отличающееся применением, вместо люнета И и шайбы Ж1 оси М (фиг. 8), несущей раздвижные, при помощи клиньев п и направляющих болтов р кружала, для непосредственного размещения на них оттягиваемых временными хомутами составляющих трубу клепок.

Авторы

Даты

1928-06-30—Публикация

1926-11-29—Подача