(54) СТАНОК ДЛЯ ОБРАБОТКИ ЦАПФ И ТоРЦОВ ПЕРА ЛШАТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Станок с числовым программным управлением | 1978 |

|

SU699740A1 |

| Токарный многоцелевой станок | 1988 |

|

SU1576241A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОРПУСA АВТОСЦЕПКИ | 2009 |

|

RU2404027C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Шпиндельная бабка | 1990 |

|

SU1750849A2 |

| Расточный станок | 1976 |

|

SU616065A1 |

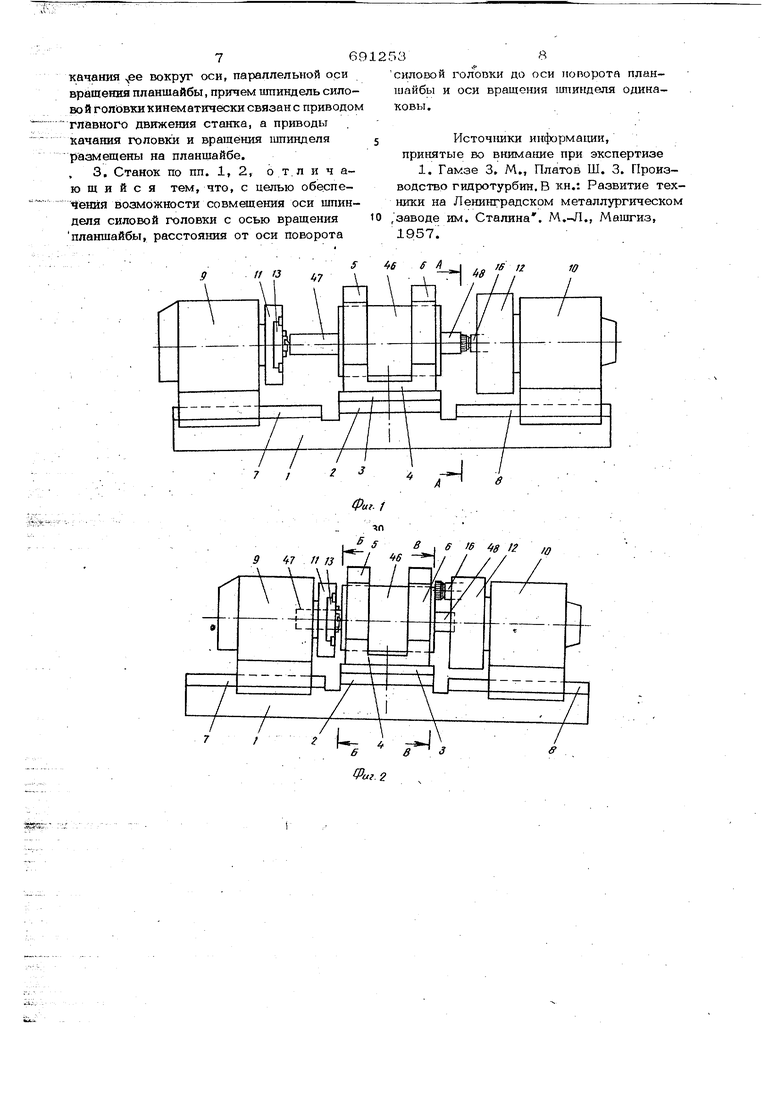

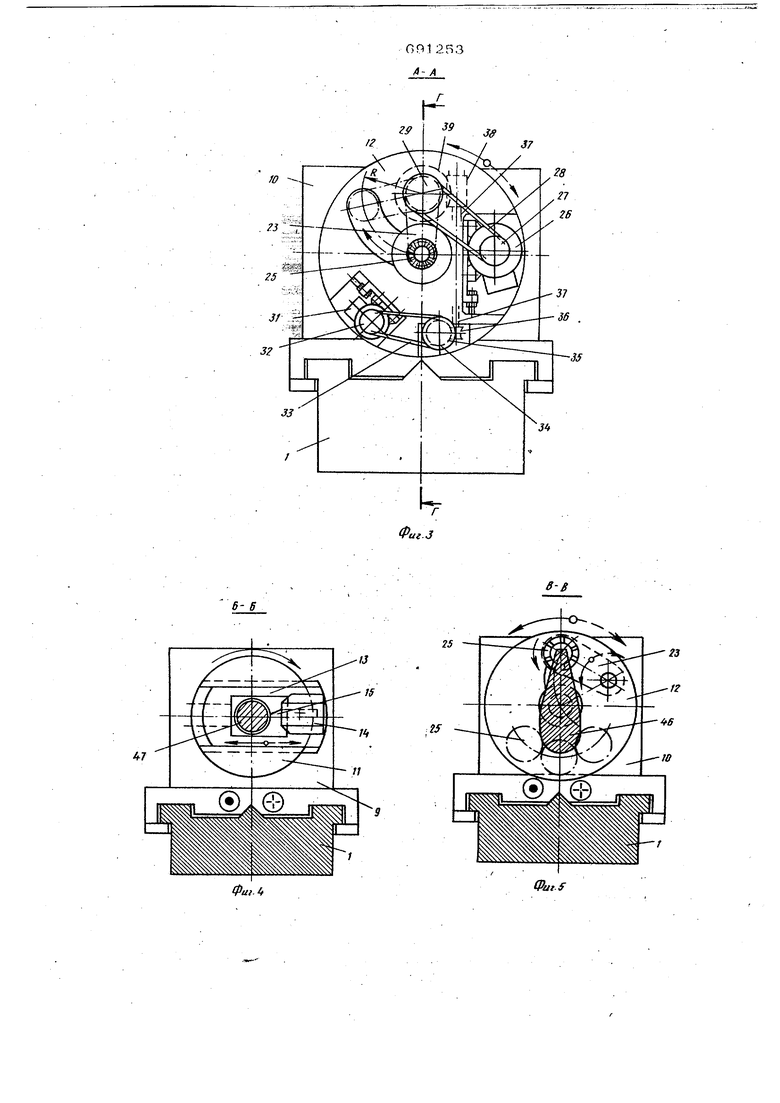

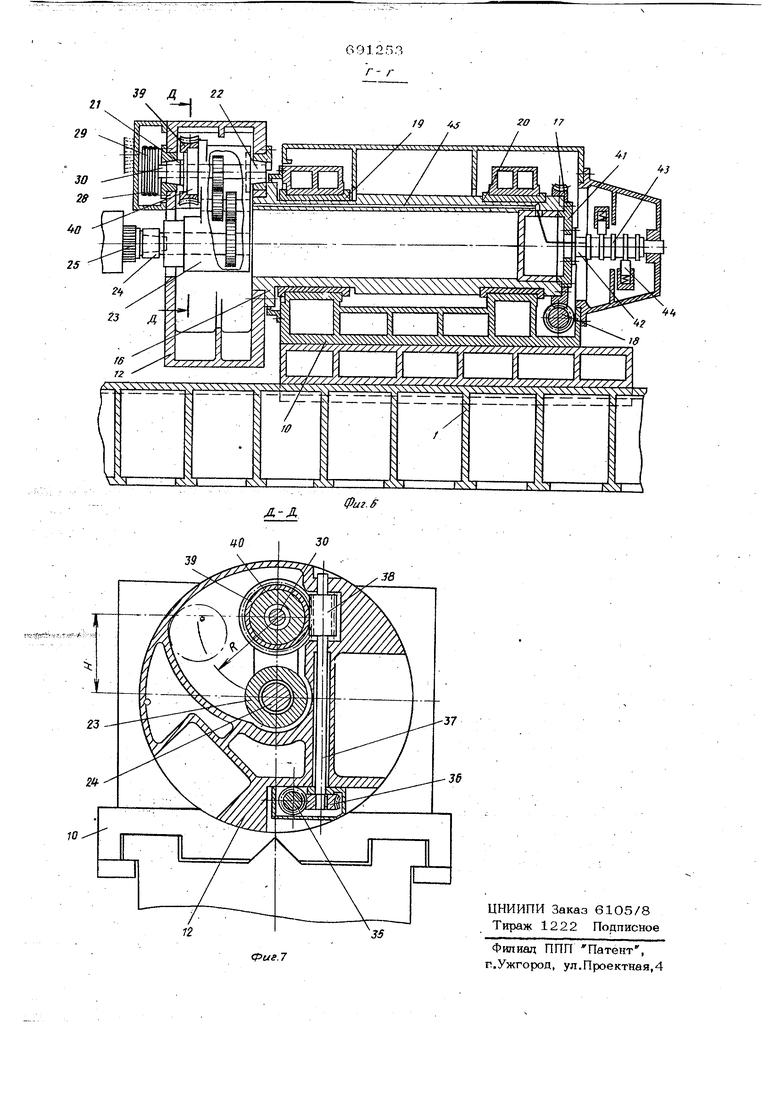

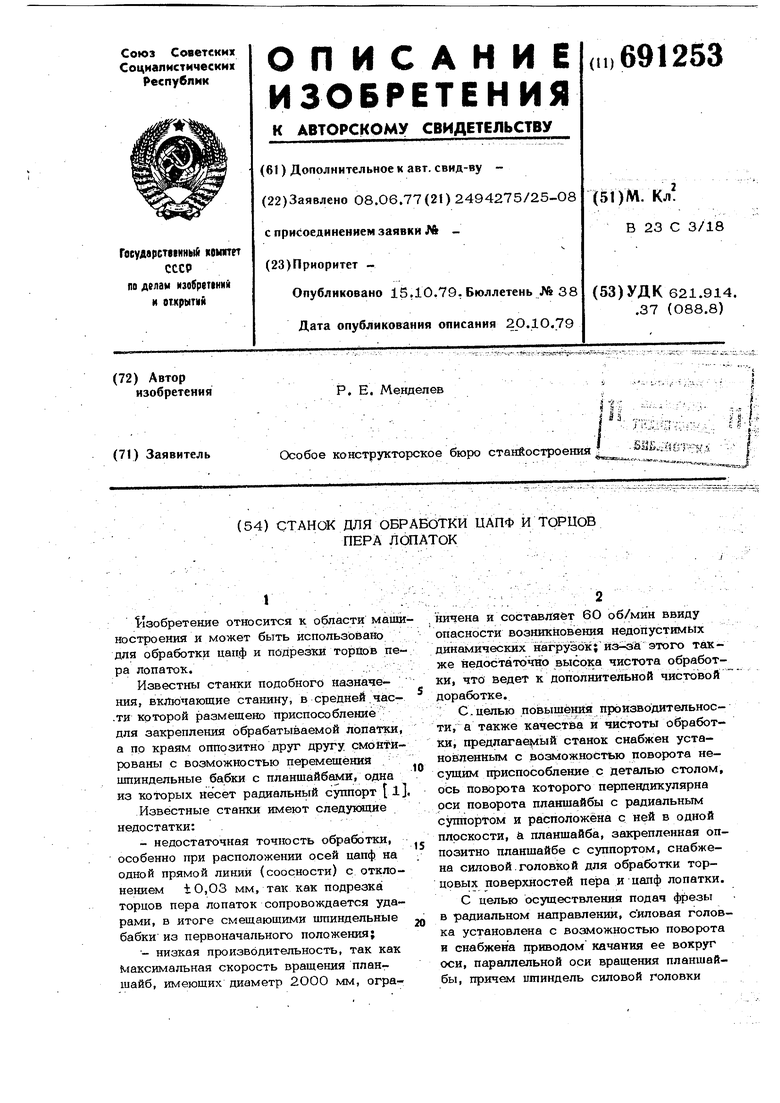

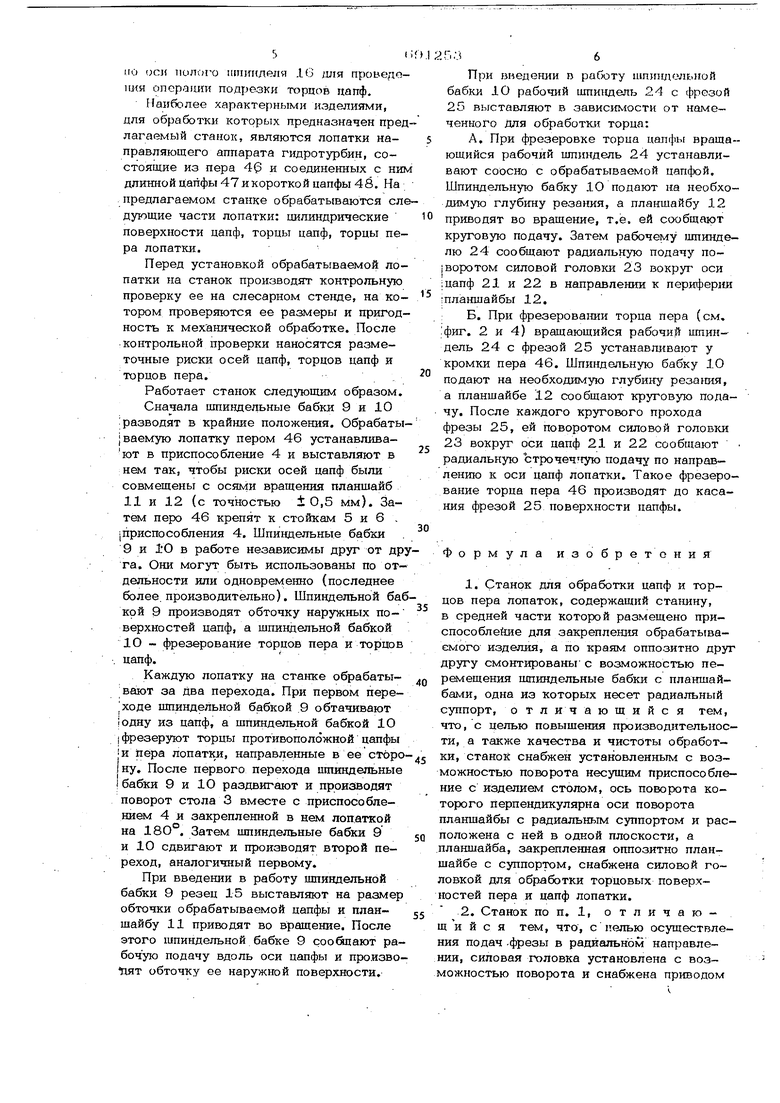

I. 113обретение относится к области маши ностроения и может быть использовано для обработки цапф и подрезки торйов пе ра лопаток. Известны станки подобного назначения, включающие станину, в средней час.ти которой размещено приспособление для закрепления обрабатываемой лопаТки, а по краям оппозитно друг другу смонтированы с возможностью перемещения шпиндельные бабки с планшайбами, одна из которых несет радиальный суппорт i Известные станки имеют следующие недостатки: - недостаточная точность обработки, особенно при расположении осей цапф на одной прямой линии (соосности) с отклонением tO,03 мм, так как подрезка торцов пера лопаток сопровождается ударами, в итоге смещающими шпиндельные бабки из первоначального положения; - низкая производительность, так как Максимальная скорость вращения планшайб, имеющих диаметр 2ООО мм, ограничена и составляет 60 об/мин ввиду опасности возникновения недопустимых динамических нагрузок; из-зй этого так- же недостаточно высока чистота обработки, что ведет к дополнительной чистовой доработке. ; С .целью по1зышёнйя производительности, а также качества и чистоты обработки, предлагае( станок снабжен установленным с возможностью поворота несущим приспособление с деталью столом, ось Поворота которого перпевдикулярна оси поворота планшайбы с радиальным суппортом и расположёна с ней в одной плоскости, а планшайба, закрепленная оппозитно планшайбе с суппортом, снабжена силовой.ГОЛОВКОи для обработки торцовых поверхностей пера и цапф лопатки. С целью осуществления подач фрезы в радиальном направлении, силовая головка установлена с возможностью поворота и снабжена приводом качания ее вокруг оси, параллельной оси вращения планшайбы, причем итиндель силовой головки 3 кинематически сЕшзан с приводом главно го движения станка, а приводы качания головки и вращения шпинделя размещены на планшайбе. С целью обеспечения возможности сов мещения оси шпинделя силовой головки с осью вращения планшайбы, расстояния от оси поворота силовой головки до оси поворота планшайбы и оси вращения рабочего шпинделя одинаковы. ; , На фиг 1 показан станок, вид сбоку (шпиндельные бабки показаны в начале работы); на фиг. 2 - то же (шпиндельные бабки показаны в конце работы); на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг, 5 - разрез В-В на фиг. 2; на фиг. б - разрез Г-Г на фиг. 3; на фиг. 7 - разрез Д-Д на фиг. 6. Станок содержит станину 1, в средне части которой установлено основание сто па 2, на котором смонтирован поворотный стол 3. На поворотном столе 3 установлено приспособление 4 для закрепления обрабатываемой лопатки. Приспособление имеет две стойки 5 и 6, на ко торых в вертикальном положении закрепляют перо лопатки. Крайние части станины 1 снабжены направляющими 7 и 8, на которых смонтированы продольно подвижные шпиндельные бабки 9 и 10, снаб женные оппозитно расположенными планшайбами 11 и 12. Планшайба 11 предназначена для выполнения токарных работи снабжена для этого радиальным $;уппортом 13, несущим резцедержатель 1.4 с резцом 15 (см. фиг, 4), Шпиндель планшайбы выпол нён полым с внутренним диаметром, превышающим диаметр цапфы лопатки. Это дает возможность в процессе работы рас прлагать обрабатываемую цапфу внутри шпинделя. Полый шпиндель планшайбы ус тановлен в корпусе шпиндельной бабки 9 на подЕШпниках качения и через зубчаты редуктор связан с электродвигателем привода вращения планшайбы 11. Такое конструктивное решение привода планшай бы дает возможность достичь высокого КПД при обеспечении технологически оптимальной скорости обтачивания цапф. Планшайба 12 предназначена для про ведения торцевого фрезерования. Она установлена на полом шпинделе 16, на котором закреплено червячное колесо 17, находящееся в зацеплении с червяком 18 который через зубчатый редуктор связан с электродвигателем привода вращения ллаишайбы.1.2 (зубчатый редуктор и электродвшатель привода вращения планшайбы на чертежах не показаны). Полый шпиндель 16 в корпусе шпиндельной бабки 10 установлен на подшипниках скольжения 19 и 2О, поскольку скорость вращения планшайбы невелика и обусловлена минутной подачей фрезерования. Внутри планшайбы 12 установлена на цапфах 21.и 22 силовая поворотная головка 23 с рабочим иткнделем 24, несущим торцевую фрезу 25, В планшайбе 12 также размещены приводы вращения рабочего шпинделя 24 и поворота силовой головки 23. Привод вращения рабочего шпинделя 24 содержит расположенный впланшайбе электродвигатель 26, на валу которого смонтирован шкив 27, кинематически связагшый ремнем 28 со шкивом 29, установленным на входном валу 30 редуктора силовой головки 23. Редуктор силовой головки содержит цилиндрические зубчатые колеса для передачи вращения от входного вала ЗО к рабочему шпинделю 24. Привод поворота силовой головки содержит расположенный в планшайбе электродвигатель 31, на валу которого смонтирован шкив 32, кинематически связанный ремнем 33 со шкивом 34, установленным на хвостовике червяка 35, сцепленным с червячным колесом 36. Червячное колесо 36 установлено ва валу 37. На валу 37 установлен червяк 38, находящийся в зацеплении с червячным колесом 39, установленным на цилиндрическом пояске 40, выполненном в корпусе силовой головки 23 соосно с цапфами 21 и 22. Для подвода электроэнергии на заднем конце полого шпинделя 16 закреплен фланец 41 коллектора 42, который имеет в каждой фазе электроподвода токо ведущие кольца 43 и взаимодействующие с ним щетки 44. Провода от токоведущих колец 43 к электродвигателям 2 6 и 31 расположены в отверстиях 45, просверленных в шпинделе 16 параллельно его оси. Следует отметить, что радиус 1 перемещения оси рабочего Шпинделя 24 относительно оси поворота сотовой головки 23 (т.е. обшей оси ее цапф 21 и 22) .равен отрезку И между осью полого шпинделя 16 и осью поворота силовой головки 23 (см. фиг. 7). Это позволяет размещать рабочий шпиндель 24 и фрезу 25 iro ООН полого шпшшеля IG для провелоикя операции подрезки торцов цапф. Наиболее характерными изделиями, для обработки которых предназначен пред лагаемый станок, являются лопатки направляющего аппарата гидротурбин, состоящие из пера 4 и соединенных с ни длинной цапфы 47икороткой цапфы 48. На предлагаемом станке обрабатьшаются сл дующие части лопатки: цилиндрические поверхности цапф, торцы цапф, торцы пера лопатки. Перед установкой обрабатываемой лопатки па станок производят контрольную проверку ее на слесарном стенде, на котором проверяются ее размеры и пригод ность к механической обработке. После контрольной проверки наносятся разметочные риски осей цапф, торцов цапф и торцов пера. Работает станок следующим образом. Сначала шпиндельные бабки 9 и 10 : разводят в крайние положения. Обрабаты {ваемую лопатку пером 46 устанавливают в приспособление 4 и выставляют в нем так, чтобы риски осей цапф были совмещены с осями вращения планшайб 11 и 12 (с точностью i 0,5 мм). Затем перо 46 крепят к стойкам 5 и 6 , приспособления 4. Шпиндельные бабки 9и 10 в работе независимы друг от др га. Они могут быть использованы по отдельности или одновременно (последнее более, производительно). Шпиндельной ба кой 9 производят обточку наружных поверхностей цапф, а шпиндельной бабкой 10- фрезерование торцов пера и торцов . цапф. Каждую лопатку на станке обрабатывают за два перехода. При первом пере,ходе шпиндельной бабкой 9 обтачивают одну из цапф, а шпиндельной бабкой 1О I фрезеруют торцы противополсЗжной цапфы и пера лопатки, направленные в ее сторо |ну. После первого перехода ишиндельные i бабки 9 и 10 раздвигают и производят поворот стола 3 вместе с приспособлением 4 и закрепленной в нем лопаткой на 18О°. Затем шпиндельные бабки 9 и 10 сдвигают и производят второй переход, аналогичный первому. При введении в работу шпиндельной бабки 9 резец 15 выставляют на размер обточки обрабатываемой цапфы и планшайбу 11 приводят во вращение. После этого шпиндельной бабке 9 соо&дают рабочую подачу вдоль оси цапфы и проязво пят обточку ее наружной поверхности. При внедении D работу ШПИНДОЛЕЛЮЙ бабки 1О рабочий шпшщель 24 с фрезой 25 выставляют в зависимости от намеченного для обработки торца: А, При фрезеровке торца цапфы врашающийся рабочий шпиндель 24 устанавливают соосно с обрабатываемой цапфой. Шпиндельную бабку 10 подают на необходимую глубину резания, а планшайбу 12 приводят во вращение, т.е. ей сообщают круговую подачу. Затем рабочему шпшщелю 24 сообщают радиальную подачу поiворотом силовой ГОЛОВ1Ш 23 вокруг оси ;цапф 21 к 22 в направлении к периферии плащцайбы 12. : Б. При фрезеровании торца пера (см, :фиг. 2 и 4) вращающийся рабочий итиндель 24 с фрезой 25 устанавливают у кромки пера 46. Шпиндельную бабку 10 подают на необходимую глубину резания, а планшайбе 12 сообщают круговую подачу. После каждого кругового прохода фрезы 25, ей поворотом силовой головки 23 вокруг оси цапф 21 и 22 сообщают радиальную строчечную подачу по направлению к оси цапф лопатки. Такое фрезерование торца пера 46 производят до касания фрезой 25 поверхности цапфы. Формула изобретения 1.Станок для обработки цапф и торцов пера лопаток, содержащий стагшну, в средней части которой размещено приспособлейие для закрепления обрабатываемого изделия, а по краям оппозитно друг другу смонтированы с возможностью перемещения шпиндельные бабки с планшайбами, одна из которых несет радиальный суппорт, о тличающн йс я тем, что, с целью повышения производительности, а также качества и чистоты обработки, станок снабжен установленным с возможностью поворота несущим приспособление с изделием столом, ось поворота которого Перпендикулярна оси поворота планшайбы с радиальным суппортом и расположена с ней в одной плоскости, а планшайба, закрепленная оппозитно планшайбе с суппортом, снабжена силовой головкой для обработки торцовых поверх1юстей пера и цапф лопатки, 2.Станок по п. 1, отличающи и с я тем, что, с иелью осуществления подач .фрезы в радиальном направлении, силовая головка установлена с возможностью поворота и снабжена приводом

76912

качания ,jee вокруг оси, параллельной оси вращения планшайбы, причем шпиндель силовой головки кинематически связан с приводом главного движения станка, а приводы качания головки и вращения шпинделя5

размещены на планшайбе.

/ / / .

538

силовой голЪски до оси 1 0 юрота планшайбы и оси вращения 1шшнделя одинаковы.

Источники информа1ши, принятые во внима1ше при экспертизе

н /

ю

37

6- В

ФигЛ

IPatf

Авторы

Даты

1979-10-15—Публикация

1977-06-08—Подача