I

Изобретение относится к сварке, в частности к составу двухслойного электродного покрытия.

Известны различные двухслойные электродные покрытия l, например, следующего состава, вес.% s

Внутренний слой Мрамор35-50

Кварцевый песок 3-10 Ферромарганец2-7

Ферротитан10-20

Ферросилиций1-4

Наружный слой Мрамор5-10

Плавиковый шпат 16-20

Однако такой состав не обеспечивает достаточной износостойкости металла шва.

Наиболее близким к изобретению по составу является двухслойное электроное покрытие 2, содержащее следующие компонент, вес.%

Внутреннийслой

Окись калия7

Двуокись титана8

Кварцевый песок15

Глинозем10

Карбонат лития10

Плавиковый шпат8

гЛрамор10

Марганец2

5 Кремний3

Церий1

Железо15

Карбонат стронция5

JO Наружный слой

Двуокись титана2

Кварцевый песок4

Глннозем5

Плавиковый шпат5

15 Мрамор20

Карбонат лития3

Карбонат стронция1

Марганец2

Кремний1

20 Железо30

Однако указанный состав двухслойного электродного покрытия не обеспечивает достаточного качества свар25 ного шва.

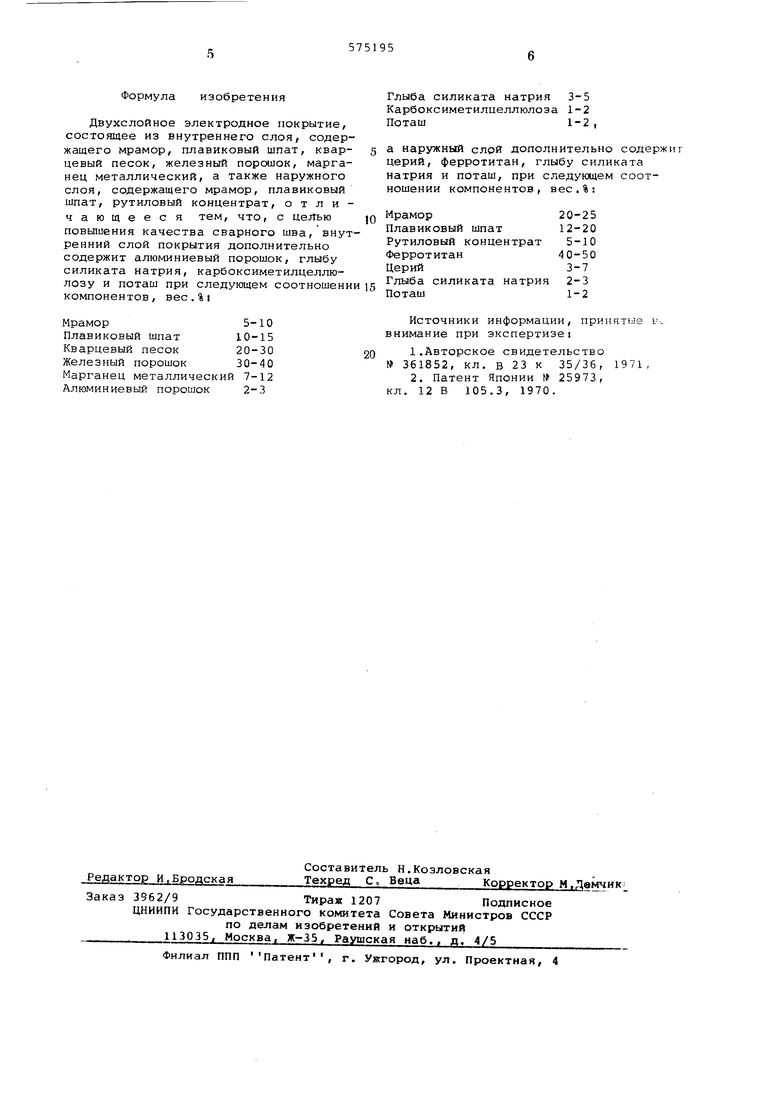

С целью повыиения качества сварного шва внутренний слой предлагаемого покрытия дополнительно содержи алх 1иниевый пороиюк/ г.пыбу силиката 30 натрия, карбоксиметнлцеллюлозу н поташ при следующем; соотношени понентов, вес.%; Мрамор5-10 Плавиковый шпат 10-15 Кварцевый песок 20-30 Железный порошок 30-40 Марганец металлический 7-12 Алюминиевый порошок 2-3 Глыба силиката натрия 3-5 Карбоксиметилцеллюлоэз 1-2 Поташ1-2, а наружный слой яополнительн церий, ферротитан, глыбу Сил натрия, и поташ при следующем шении компонентов, вес.%: Мрамор ;20-25 Плавиковый шпат12 20 Рутиловый концентрат5-10 Ферротитан40-50 Церий3-7 Глыба силиката натри;я2-3 Поташ1-2 Назначение компонентов вн слоя следующее марганец мет кий служит для легирования н ного металла, железный порош шает производительнос ь проц ки, плавиковый шпат и кварце

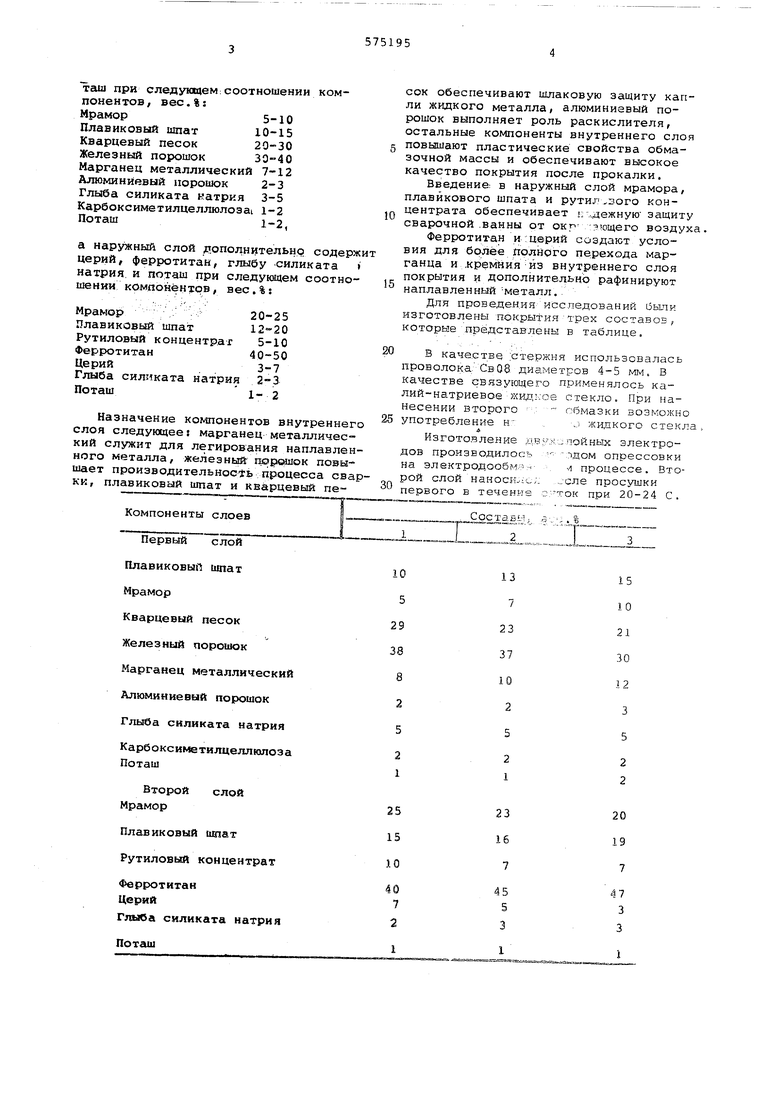

Компоненты слоев

Первый слой Плавиковый шпат Мрамор

Кварцевый песок Железный пороиюк Марганец металлический Алюминиевый порошок Глыба силиката натрия

Карбоксиметилцеллкшоза

Поташ

Второй слой Мрамор

Плавиковый шпат Рутиловый концентрат

Ферротитан

Церий

ГлыОа силиката натрия

Поташ

СостаБЬЬ -13

15

7

10

23

21

37

30

10

12

2

3

5

5

2

2

1

2

20

23

19

16 7

47 3 3

45 5

3

1

1 сок обеспечивают шлаковую защиту капли жидкого металла, алюминиевый порошок выполняет роль раскислителя, остальные компоненты внутреннего слоя повышают пластические свойства обмазочной массы и обеспечивают высокое качество покрытия после прокалки. Введение: в наружный слой мрамора, плавикового шпата и рутил ,зого концентрата обеспечивает к.ежную защиту сварючной .ванны от окр- : юадего воздуха. Ферротитан и .церий создают условия для более Полного перехода марганца и .кремйия из внутреннего слоя покрытия и дополнительно рафинируют наплавленный -металл. Для проведения исс.педований были изготовлены покрытия-трех составов, которые представлены в таблице, в каче.стве ;стержня использовалаоь проволока.Св 08 диаметров 4-5 мм. В качестве сзвязующего применялось калий-натриевое жид -.:ое стекло. При нанесении второго обмазки возможно употребление Н . .; жилкого стекла Изготовление ;йв...«/-пойнь1х электродов производилось -- лдо.м опрессовки на электродообм.-iг -л процессе. Второй слой наноск...: .сле просушки первого в течение с-ток при 20-24 С . Формула изобретения Двухслойное электродное покрытие, состоящее из внутреннего слоя, содер жащего мрамор, плавиковый шпат, кварцевый песок, железный порошок, марганец металлический, а также наружного слоя, содержащего мрамор, плавиковый шпат, рутиловый концентрат, о т л и чающеес я тем, что, с целью повышения качества сварного шва, внут ренний слой покрытия дополнительно содержит алюминиевый порошок, глыбу силиката натрия, карбоксиметилцеллюлозу и поташ при следующем соотношен компонентов, вес.%i Мрамор5-10 Плавиковый шпат 10-15 Кварцевый песок 20-30 Железный порошок 30-40 Марганец металлический 7-12 Алюминиевый порошок 2-3 Глыба силиката натрия 3-5 Карбоксиметилцеллюлоэа 1-2 Поташ1-2 , а наружный слой дополнительно содержит церий, ферротитан, глыбу силиката натрия и поташ, при следующем соотношении компонентов, вес.%: Мрамор20-25 Плавиковый шпат12-20 Рутиловый концентрат5-10 Ферротитан40-50 Церий3-7 Глыба силиката натрия2-3 Поташ1-2 Источники информации, принятые Р. внимание при экспертизе 1.Авторское свидетельство № 361852, кл. в 23 к 35/36, 1971, 2. Патент Японии № 25973, кл. 12 В 105.3, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав керамического стержня | 1977 |

|

SU626916A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав электродного покрытия | 1981 |

|

SU996049A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| Шихта порошковой проволоки | 1978 |

|

SU664799A1 |

| Состав электродного покрытия | 1981 |

|

SU948590A1 |

Авторы

Даты

1977-10-05—Публикация

1976-01-04—Подача