Изобретение относится к области автомагического регулирования режимов работы, например, токарных станков.

tisBGCTiibi системы для автоматического регулирования подачей токарных станков,

позволяющие стабилизировать или изменять по программе один из силовых параметров процесса реза1 ия. Они содержат последовательно соединенные блок срВЕшения, блок регулирования и объект управления LlJlL J Использование в этих системах в качестве БЫХ041НОЙ величины среднего за оборот шпинделя значения силового параметра процес- са резания делает невозможным применение их при управлении черновой обработкой круп ногабаритных изделий (преимущественно поковок), а также деталей с прерывистой поверхностью речания, где средняя за оборот нагрузка не отражает дейитвигельных условий работы системы СП1Ш.

Известна система для авгомагического регулирования подачей гикарних сталкои, управляющая по мак имальному ta оборот шпинделя значению силового гшрамегра. чЗга система содержит пос.иедоиательно сос-ди2

ненные блок сравнения и блок регулирования (Соединенный с объектом управления, а также блок запоминания максимума tSj.

В такой системе регулирования ее динамические характеристики зависят от полярности сигнала рассогласования, поступающего на блок выделения максимума, где с помощью релейного элемента разделяются управляющие сигналы разных знаков по двум каналам с разными частотными свойствами.

Кроме того, длительность управляющих сигналов одного из каналов определяется временем включенного состояния релейного элемента, зависящим от скорости вращения щпинделя и от характера распределения измеряемого параметра в течение оборота шпинделя.

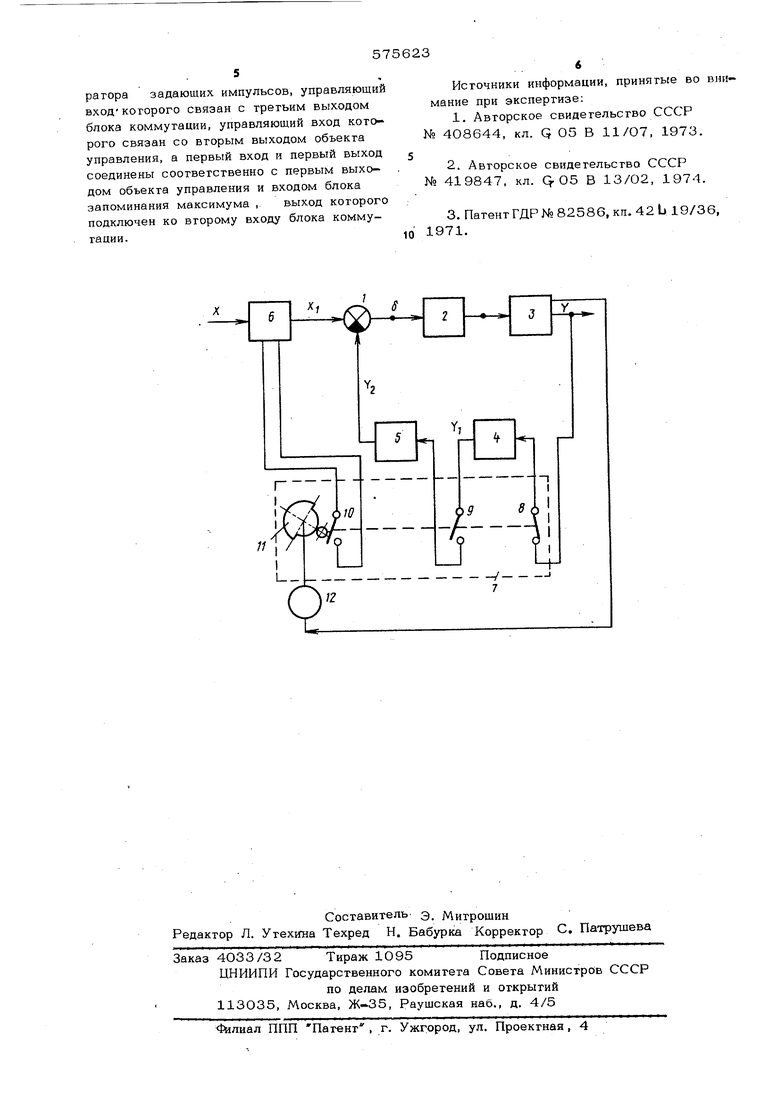

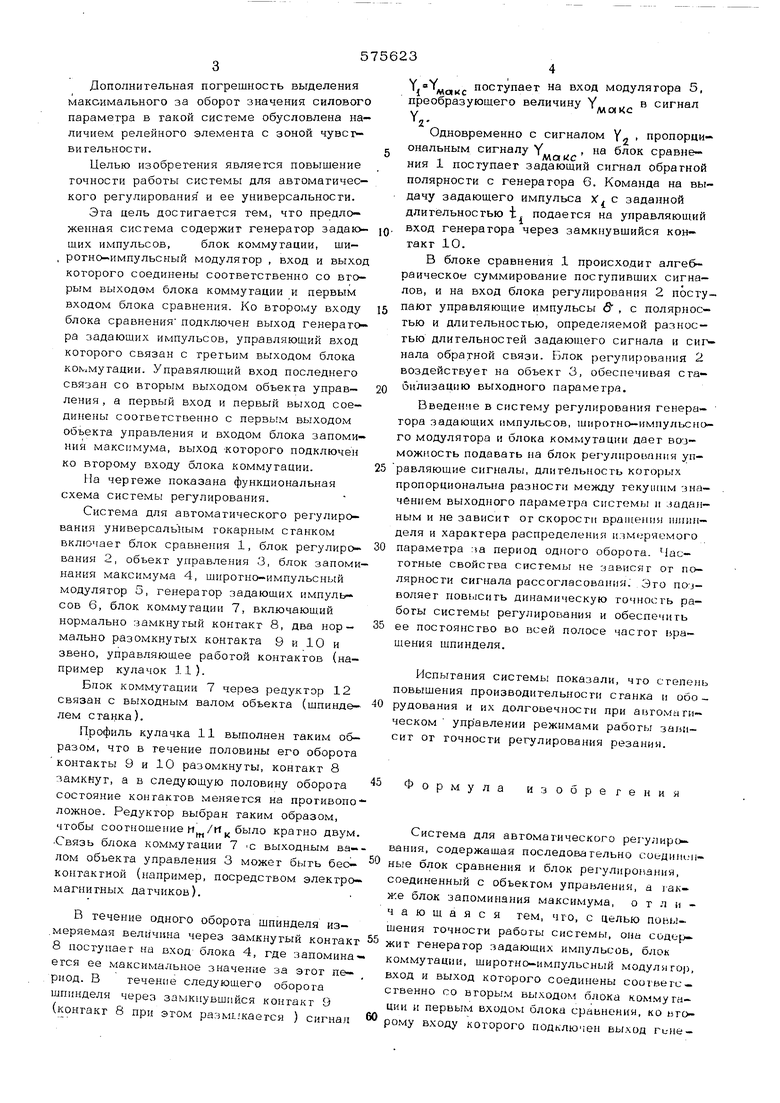

Эгп особенности уменьшают динамическую точность системы peryjiupOBaiiuvi и сильно снижают э1}з(Ьекгив1{Ость ое иснользоBjHiiii Hi) у1 инерсалы11-.:х стликах ирп пзмешнни в ынроком Aiidii..i30He частот вращения lililliliib- -;. Дополнительная погрешность выделения максимального за оборот значения силового параметра в такой системе обусловлена наличием релейного элемента с зоной чувствительности. Целью изобретения является повышение точности работы системы для автоматического регулирования и ее универсальности. Эта цель достигается тем, что предложенная система содержит генератор задак щих импульсов, блок коммутации, ши, ротно-импульсный модулятор , вход и выход которого соединены соответственно со вторым выходом блока коммутации и первым входом блока сравнения. Ко втор01лу входу блока сравнения подключен выход генератора задающих импульсов, управляющий вход которого связан с третьим выходом блока коммутации. Унравялющий вход последнего связан со вторым выходом объекта управления , а первый вход и первый выход соединены соответственно с первым выходом объекта управления и входом блока запоми- ния максимума, выход -которого подключен ко второму входу блока коммутации. На чертеже показана функциональная схема системь регулирования. Система для автоматического регулирования универсальИым токарным станком включает блок сравнения 1, блок регулирования 2, объект управления 3, блок запоми нания максимума 4, широтно-импульсный модулятор 5, генератор задающих импульсов 6, блок коммутации 7, включающий нормально замкнутый контакт 8, два нормально разомкнутых контакта 9 и 10 и звено, управляющее работой контактов (например кулачок 11). Бпок коммутации 7 через редуктор 12 связан с выходным валом объекта (шпинделем станка). Профиль кулачка 11 выполнен таким образом, что в течение половины его оборота контакты 9 и 10 разомкнуты, контакт 8 замкнут, а в следующую половину оборота состояние контактов меняется на протиБОпо ложное. Редуктор выбран таким образом, чтобы соотнощение было кратно двум Связь блока коммутации 7 С выходным ва- лом объекта управления 3 может быть бес- контактной (например, посредством электро магнитных датчиков). В течение одного оборота шпинделя измеряемая величина через замкнутый контак 8 поступает на вход блока 4, где запомина ется ее максимальное значение за этот период. В течение следующего ооорота шпинделя через замкнувшийся контакт 9 (контакт 8 при этом разм1:кается ) поступает на вход модулятора / преобразующего величину Y.. в сигнал 2Одновременно с сигналом „ , пропорциональным сигналу У, на блок сравнения 1 поступает задающий сигнал обратной полярности с генератора 6. Команда на выдачу задающего импульса Х с заданной длительностью t подается на управляющий вход генератора через замкнувшийся контакт 10. В блоке сравнения 1 происходит алгебраическое суммирование поступивших сигналов, и на вход блока регулирования 2 поступают управляющие импульсы & , с полярностью и длительностью, определяемой разностью длительностей задающего сигнала и сигнала обратной связи. Блок регупирования 2 воздействует на объект 3, обеспечи 1ая стабилизацию выходного параметра. Введение в систему регулирования генератора задающих ямпульсов, щиротно-импульского модулятора и блока коммутации дает возможность подавать на блок регулирования управляющие сигналы, длительность которых пропорциональна разности между текущим значением выходного параметра системы и заданным и не зависит от скорости вращения шпинделя и характера распределения измеряемого параметра за период одного оборота. Частотные свойства системы не зависят от полярности сигнала рассогласования. Это позволяет повь1сить динамическую точность работы системы регулирования и обеспечить ее постоя)Ство во всей полосе частот вращения шпинделя. Испытания системы показали, что степень повышения производительности станка и оборудования и их долговечности при автоматическом управлении режимами работы зависит от точности регулирования резания. Ф о рмула изобретения Система для автоматического регулирс вания, содержащая последовательно соединенные блок сравнения и блок регулирования, соединенный с объектом управления, а j-акже блок запоминания максимума, отличающаяся тем, что, с целью повыщения точности работы системы, она содс-р „ генератор задающих импульсов, блок коммутации, широтно-импульсный модулятор, вход и выход которого соединены соответсственно со вторы.-л выходом блока коммутации и первым входом блока сравнения, ко второму входу которого подключен выход гинерагора задающих импульсов, управляющий ВХОДкоторого связан с третьим выходом блока коммутации, управляющий вход которого связан со вторым выходом объекта управления, а первый вход и первый выход соединены соответственно с первым выходом объекта управления и входом блока запоминания максимума , выход которого подключен ко второму входу блока коммутации.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

№ 408644, кл. Q 05 В 11/07, 1973.

2.Авторское свидетельство CCCF-

№ 419847, кл. Q О5 В 13/02, 1974.

3.Патент ГДР № 82586, кп. 42 Ь 19/36, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования процесса резания | 1980 |

|

SU993211A1 |

| Система автоматического управления токарным станком | 1975 |

|

SU650782A1 |

| Экстремальный регулятор режима обработки на металлорежущих станках | 1980 |

|

SU1015338A1 |

| Система управления металлорежущими станками | 1987 |

|

SU1465259A1 |

| Устройство для автоматической центрировки линз | 1982 |

|

SU1118882A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| Регулятор температуры | 1979 |

|

SU842745A1 |

| Аналого-цифровое устройство для управления токарным станком | 1980 |

|

SU947830A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Регулируемый источник тока | 1987 |

|

SU1534677A1 |

Авторы

Даты

1977-10-05—Публикация

1974-10-01—Подача