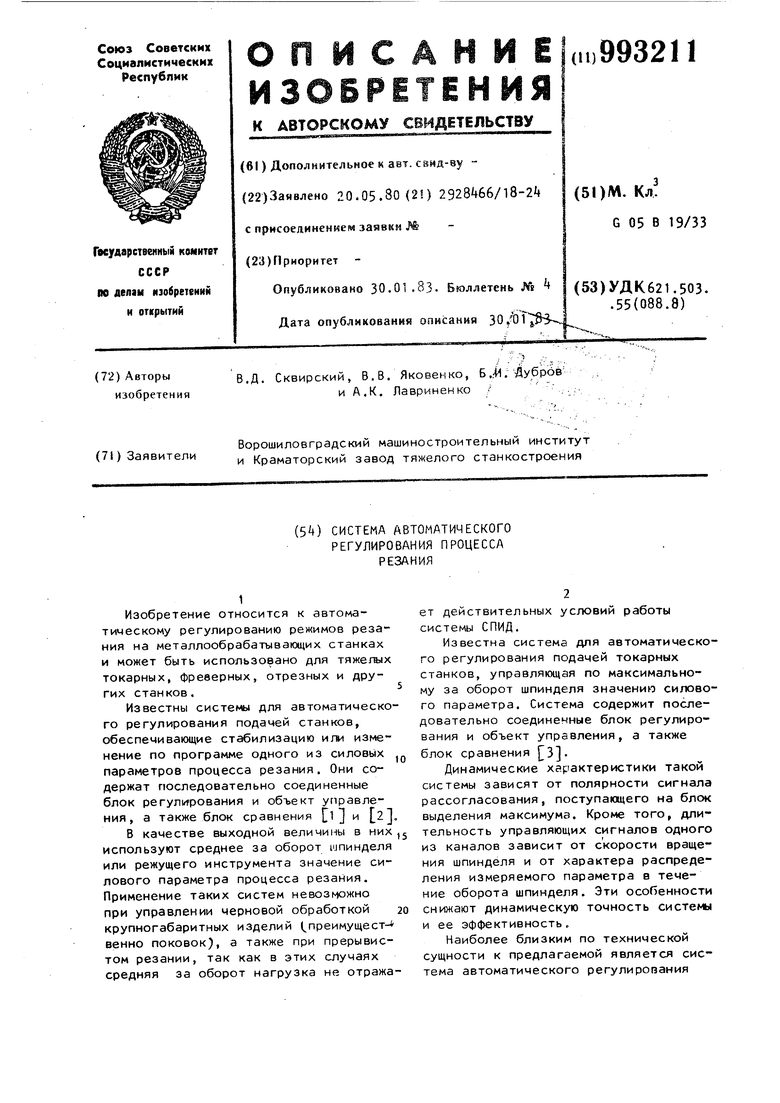

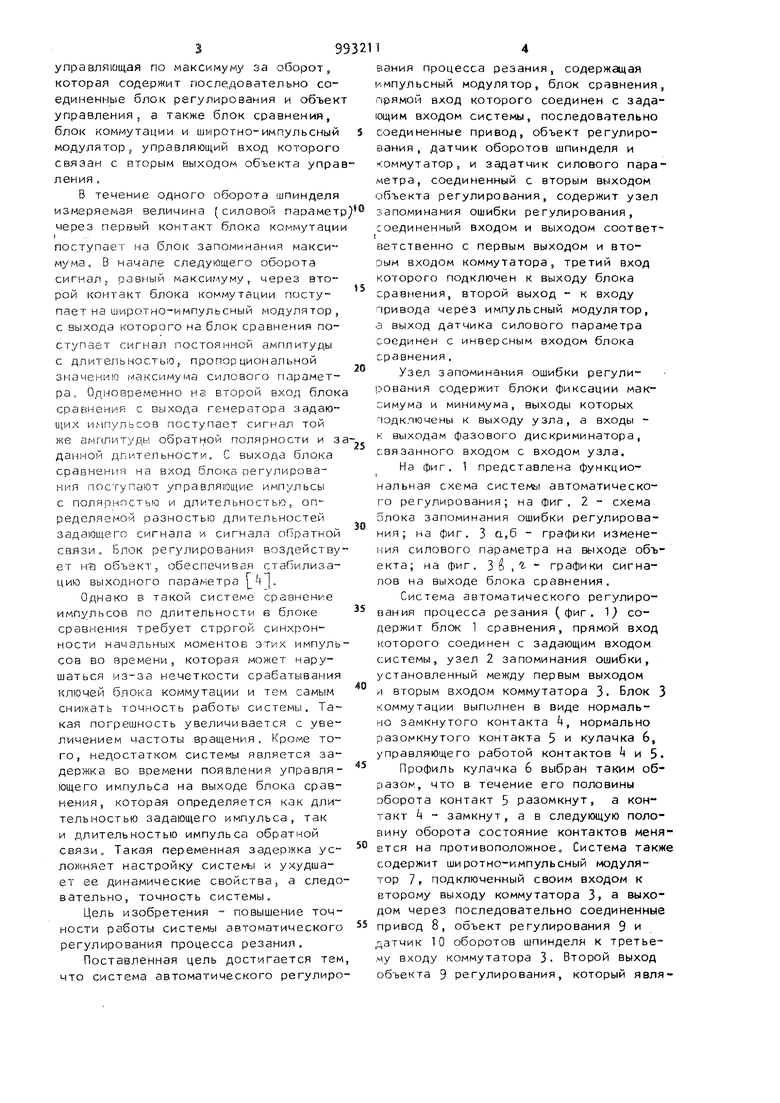

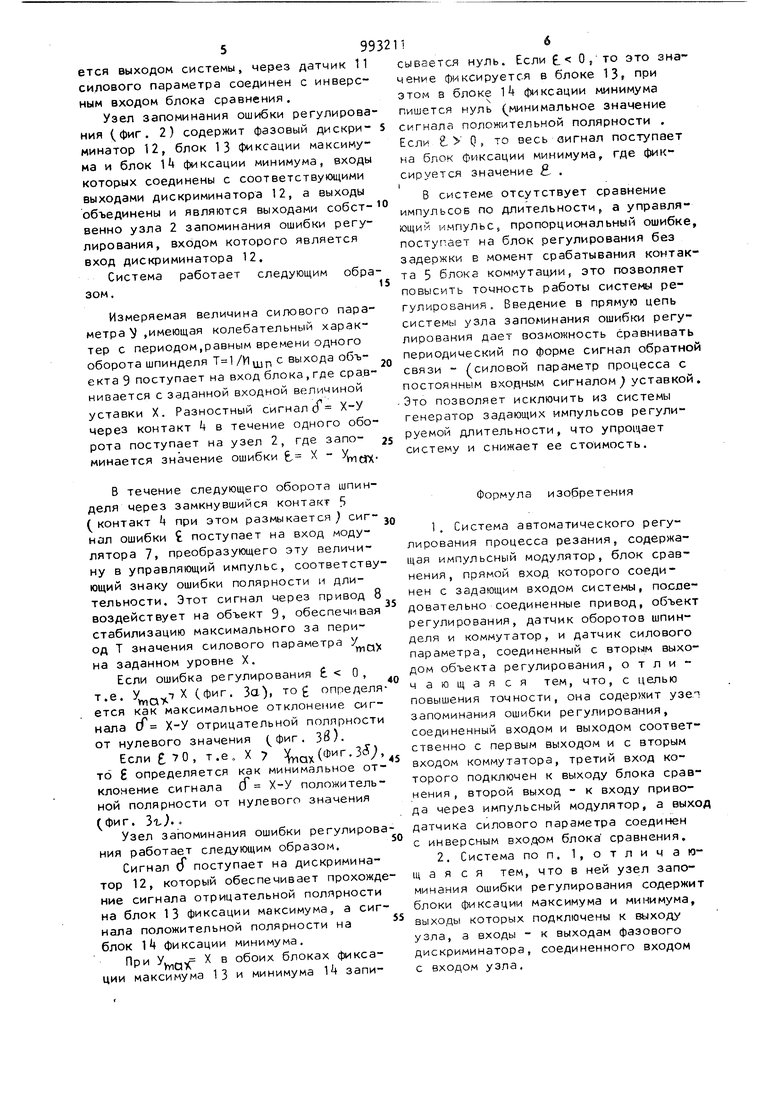

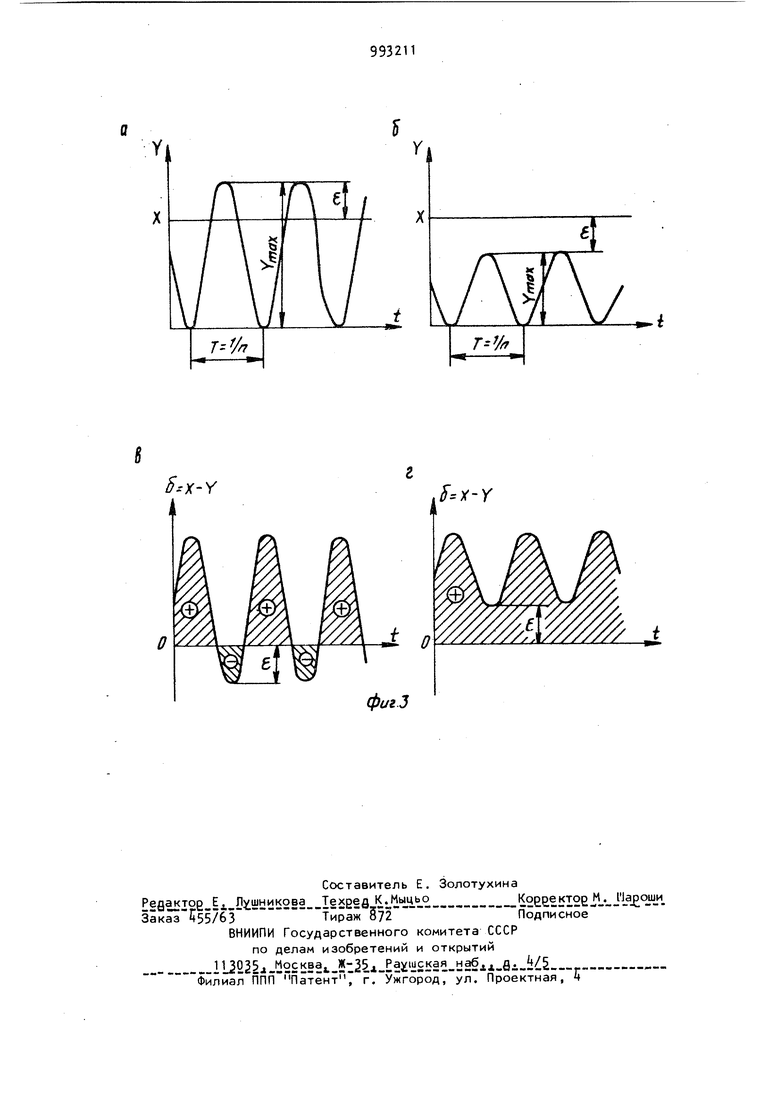

(5) СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА Изобретение относится к автоматическому регулированию режимов резания на металлообрабатывающих станках и может быть использовано для тяжегых токарных, фреверных, отрезных и других Станков. Известны системы для автоматическо го регулирования подачей станков, обеспечивающие стабилизацию ил изменение по программе одного из силовых параметров процесса резания. Они содержат последовательно соединенные блок регулирования и объект управления, а также блок сравнения 1 и 2 В качестве выходной величины в них используют среднее за оборот шпинделя или режущего инструмента значение силового параметра процесса резаНия. Применение таких систем невозможно при управлении черновой обработкой крупногабаритных изделий (преимущественно поковок), а также при прерывистом резании, так как в этих случаях средняя за оборот нагрузка не отража РЕЗАНИЯ ет действительных условий работы системы СПИД. Известна система для автоматического регулирования подачей токарных станков, управляющая по максимальному за оборот шпинделя значению силового параметра. Система содержит последовательно соединенные блок регулирования и объект управления, а также блок сравнения 3. Динамические характеристики такой системы зависят от полярности сигнала рассогласования, поступающего на блок выделения максимума. Кроме того, длительность управляющих сигналов одного из каналов зависит от скорости вращения шпинделя и от характера распределения измеряемого параметра в течение оборота шпинделя. Эти особенности снижают динамическую точность системы и ее эффективность. Наиболее близким по технической сущности к предлагаемой является система автоматического регулирования 39 управляющая по максимуму за оборот которая содержит гюсле,довательно соединенные блок регулирования и объек управления, а также блок сравнения, блок коммутации и широтно-импульсный модуляторJ управляющий вход которого связан с вторым выходом объекта упра ления . В темение одного оборота шпинделя измеряемая величина (силовой парамет через первый контакт блока коммутаци поступает на блок запоминания максимума. В начале следующего оборота сигнал; равный максимуму, через второй контакт блока коммутации поступает на широтно-импульсный модулятор, с выхода которого на блок сравнения поступает сигнал постоянной амплитуды с длительностью, пропорциональной значени 0 максимума силового параметра. Одновременно на второй вход блок сравнения с выхода генератора задающих импульсов поступает сигнал той же амплитуды обратной полярности и з данной длительности. С выхода блока сравнения на вход блока регулирования поступают упра8ля1ои1ие импульсы с полярностью и длительностью, определяемой разностью длительностей задающего сигнала и сигнала обратной связи. Блок регулирования воздейству ет ire объект, обеспечивая стабилизацию выходного параметра . Однако в такой системе сравнение импульсов по длительности в блоке сравнения требует строгой синхронности начальных моментов этих импуль сов во времени, которая может нарушаться из-за нечеткости срабатывания ключей блока коммутации и тем самым снижать точность работь системы. Такая norpeujHOCTb увеличивается с увеличением частоты вращения, Кроме того , недостатком системы является задержка во времени появления управляющего импульса на выходе блока сравнения, которая определяется как длительностью задающего импульса, так и длительностью импульса обратной связи„ Такая переменная задержка усложняет настройку систе№1 и ухудшает ее динамические свойства, а следо вательно, точность системы. Цель изобретения - повышение точности работы системы автоматического регулирования процесса резания , Поставленная цель достигается тем что система автоматического регулиро 14 Е1анин процесса резания, содержащая импульсный модулятор, блок сравнения, прямой вход которого соединен с задающим входом системы, последовательно соединенные привод, объект регулирования , датчик оборотов шпинделя и коммутатор, и задатчик силового параметра, соединенный с вторым выходом объекта регулирования, содержит узел запоминания ошибки регулирования, соединенный входом и выходом соответветственно с первым выходом и вторым входом коммутатора, тpetий вход которого подключен к выходу блока сравнения, второй выход - к входу привода через импульсный модулятор, а выход датчика силового параметра соединен с инверсным входом блока сравнения. Узел запоминания ошибки регулирования содержит блоки фиксации максимума и минимума, выходы которых подключены к выходу узла, а входы к выходам фазового дискриминатора, с;вязанного входом с входом узла. На фиг, 1 представлена функциональная схема системы автоматического регулирования: на фиг, 2 - схема блока запоминания ошибки регулирования; на фиг. 3 а,б - графики изменения силового параметра на выходе объекта; на фиг. 3 S ,2- графики сигналов на выходе блока сравнения. Система автоматического регулироЕ ания процесса резания (фиг. 1) содержит блок 1 сравнения, прямой вход которого соединен с задающим входом системы, узел 2 запоминания ошибки, установленный между первым выходом и вторым входом коммутатора 3. Блок 3 коммутации выполнен в виде нормально замкнутого контакта k, нормально разомкнутого контакта 5 и кулачка 6, управляющего работой контактов 4 и 5. Профиль кулачка 6 выбран таким образом, что в течение его половины оборота контакт 5 разомкнут, а контакт k замкнут, а в следующую половину оборота состояние контактов меняется на противоположное Система также содержит широтно-импульсный модулятор 7 подключенный своим входом к второму выходу коммутатора 3 а выходом через последовательно соединенные привод 8, объект регулирования 9 и датчик 10 оборотов шпинделя к третьему входу коммутатора 3. Второй выход объекта 9 регулирования, который явля59ется выходом системы, через датчик 11 силового параметра соединен с инверсным входом блока сравнения . Узел запоминания ошибки регулирова ния ( фиг. 2) содержит фазовый дискриминатор 12, блок 13 фиксации максимума и блок lU фиксации минимума, входы которых соединены с соответствующими выходами дискриминатора 12, а выходы объединены и являются выходами собственно узла 2 запоминания ошибки регулирования, входом которого является вход дискриминатора 12. Система работает следующим обра зом. Измеряемая величина силового параметра V ,имеющая колебательный характер с периодом,равным времени одного оборота шпинделя /VI щр с выхода объекта 9 поступает на вход блока, где сравнивается с заданной входной величиной уставки X. Разностный сигнал (f Х-У через контакт в течение одного оборота поступает на узел 2, где запоминается значение ошибки t X - (у. В течение следующего оборота шпинделя через замкнувшийся контакт 5 ( контакт k при этом размыкается } си1- нал ошибки поступает на вход модулятора 7, преобразующего эту величину в управляющий импульс, соответствующий знаку ошибки полярности и длительности. Этот сигнал через привод 8 воздействует на объект Э, обеспечивая стабилизацию максимального за период Т значения силового параметра У на заданном уровне X. Если ошибка регулирования 1 О, т.е. X (фиг. За), то определя ется как максимальное отклонение си1- нала сГ Х-У отрицательной полярности от нулевого значения ( фиг . 38). Если .70, т.е„ X 7 .(то определяется как минимальное отклонение сигнала О Х-У положительной полярности от нулевого значения (фиг. Зг.. Узел запоминания ошибки регулирова ния работает следующим образом. Сигнал сГ поступает на дискриминатор 12, который обеспечивает прохожде ние сигнала отрицательной полярности на блок 13 фиксации максимума, а си; нала положительной полярности на блок фиксации минимума. При Ууу. обоих блоках фиксации максимума 13 и минимума Т4 запи116сывается нуль. Если . О,то это зна чение фиксируется в блоке 13е при этом в блоке фиксации минимума пишется нуль (минимальное значение сигнала положительной полярности , Если . Q, то весь сигнал поступает на блок фиксации минимума, где фиксируется значение & . 1 В системе отсутствует сравнение импульсов по длительностир а управляющий импульс, пропорциональный ошибке, поступает на блок регулирования без задержки в момент срабатывания контакта 5 блока коммутации, это позволяет повысить точность работы системы регулирования. Введение в прямую цепь системы узла запоминания ошибки регулирования дает возможность сравнивать периодический по форме сигнал обратной связи - (силовой параметр процесса с постоянным входным сигналом ) уставкой . Это позволяет исключить из системы генератор задающих импульсов регулируемой длительности, что упрощает систему и снижает ее стоимость. Формула изобретения 1,Система автоматического регулирования процесса резания, содержащая импульсный модулятор, блок сравнения, прямой вход которого соединен с задающим входом системы, последовательно соединенные привод, объект регулирования, датчик оборотов шпинделя и коммутатор, и датчик силового параметра, соединенный с вторым выходом объекта регулирования , о т л и чающаяся тем, что, с целью повышения точности, она содержит узел запоминания ошибки регулирования, соединенный входом и выходом соответственно с первым выходом и с вторым входом коммутатора, третий вход которого подключен к выходу блока сравнения , второй Выход - к входу привода через импульсный модулятор, а выход датчика силового параметра соединен с инверсным входом блока сравнения, 2.Система по п. 1,отличающ а я с я тем, что в ней узел запоминания ошибки регулирования содержит блоки фиксации максимума и минимума, выходы которых подключены к выходу узла, а входы - к выходам фазового дискриминатора, соединенного входом с входом узла. 7Источники информации, примятые во внимание при экспертизе 1,Авторское свидетельство СССР № k086kk, кл. G 05 В 11/07, 1973. 2.Авторское свидетельство СССР № ii198i47, кл, G 05 В 13/02, 197 93211 3, Патент ГДР № 82586, кл. k2 L 19/36, опублик. 1971. k. Авторское свидетельство СССР 575623, кл. G 05 В 19/36, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для автоматического регулирования | 1974 |

|

SU575623A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Система автоматического управления токарным станком | 1975 |

|

SU650782A1 |

| Частотный модулятор для устройств магнитной видеозаписи | 1984 |

|

SU1254593A1 |

| Многоточечная релейно-импульсная система для регулирования параметров технологического процесса | 1980 |

|

SU968782A2 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| Многоточечная релейно-импульсная система для автоматического регулирования параметров технологического процесса | 1979 |

|

SU962840A1 |

| РАДИОНАВИГАЦИОННАЯ СИСТЕМА (БАГИС-А) | 1995 |

|

RU2097780C1 |

| Система управления металлорежущими станками | 1987 |

|

SU1465259A1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ВРЕМЕННЫХ ИНТЕРВАЛОВ В УСЛОВИЯХ ПОМЕХ | 1991 |

|

RU2030757C1 |

(рае. /

Г,

/--//г ч .-Х-У (/г.З r

Авторы

Даты

1983-01-30—Публикация

1980-05-20—Подача