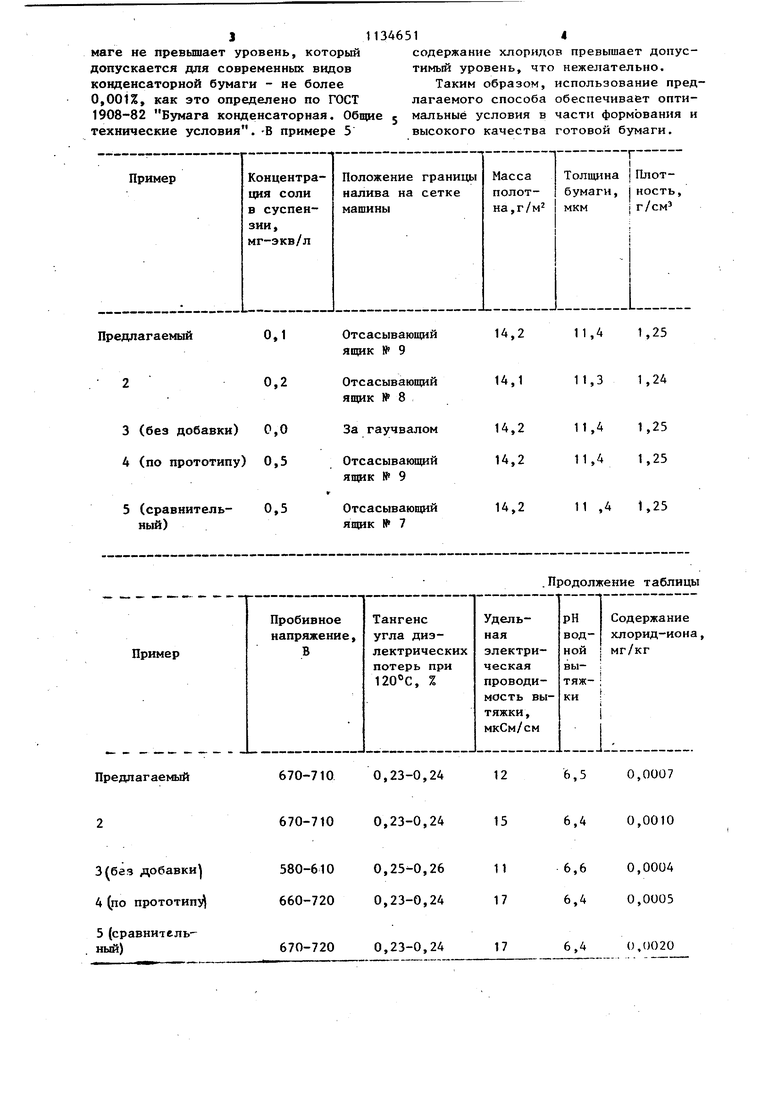

ot ел 111 Изобретение относится к производству конденсаторной бумаги и предназ начено для использования в целлюлозно-бумажной промьшшенности на предприятиях, вьшускающих этот вид бумаг При производстве конденсаторной бумаги используют деионизированную воду, что существенно замедляет процесс обезвоживания бумажного полотна Для интенсификации процесса формования листа на сеточном столе рекомендуется применение различных химических добавок. Известен способ производства конденсаторной бумаги введения в бумажную массу путем уксуснокислого цинка в количестве 0,05-0,1 мг-экв/л, повы шающего способность бумажной массы к обезвоживанию 1 }. В производстве современных видов конденсаторной бумаги имеет место тенденция дальнейшего увеличения электрической прочности/ Один из путей решения этой задачи связан с пов шением степени помола бумажной массы При отливе бумажного полотна массой 13-24 г/м для удовлетворения возрос ших требований необходимо повьш1ение степени помола до 97,5-98,5. В этих условиях расход уксуснокислого цинка приходится увеличивать. Это приводит к росту содержания цинка в сточных «водах, т.е. к загрязненности окружаю щей среды. Наиболее близким по технической сущности к изобретению является способ производства конденсаторной бума ги высокой электрической прочности с низкими диэлектрическими потерями (ОМКОН), используемый на Малинской бумажной фабрике, включающий размол целлюлозы, введение в суспензию бума Hofi массы соли цинка и отлив бумажного полотна. В качестве соли исполь зуют уксуснокислый цинк в количестве 16 кг в расчете на 1 т бумаги, при концентрации суспензии 0,3-0,4% для отлива бумажного полотна массой 13 г/м и более это составляет 0,450,55мг-э(в /л уксуснокислого цинка 23 .Недостатком известного способа является довольно высокий расход уксуснокислого цинка. Цель изобретения - сокращение расхода химреагента и снижение загрязненности сточных вод при сохранет НИИ высокой электрической прочности бумаги. Поставленная цель достигается тем, что согласно способу изготовления конденсаторной бумаги, включающему размол целлюлозы, введение в суспензию бумажной массы соли цинка и отлив бумажного полотна, в качестве соли цинка используют его хлорид в количестве 0,1-0,2 мг-экв/л суспензии. Пример 1. Перед отливом бумажного полотна на плоскосеточной бумагоделательной машине в бумажную массу со степенью помола 98,1°ШР, массовым показателем средней длины волокна 26 кг и массовой долей взвеси 0,31% на основе электроизоляционной целлюлозы с содержанием,%: альфацеллюлоза 88-90, пентозаны 7-9, зола 0,1-0,2, натрий 0,0004-0,0005 с использованием обессоленной воды с удельной электрической проводимостью 0,9 мкСм/см и окисляемостью 1,0 вводят хлорид цинка в количестве 0,1 мг-экв/л. Характеристика процесса и качества бумаги приведена в таблице. Пример 2. В отличие с г примера 1 в бумажную массу вводят перед отливом хлорид цинка из расчета 0,2 йг-экв/л суспензии. Пример 3. В отличие от примеров 1 и 2 отлив бумаги осуществляют без введения химдобавки. Пример 4. Условия изготовления отличаются от примеров 1-3 тем, что в бумажную массу перед отливом вводят ацетат цинка по способу прототипу в количестве О,5-мг-экв/л. Пример 5. В отличие от примеров 1-4 отлив бумажного полотна Осуществляют из бумажной массы, в которую предварительно вводят хлорид цинка из расчета 0,5 мг-экв/л суспензии. Эффективность предлагаемого способа видна ,из данных, приведенных в таблице. Характеристика процесса и качества бумаги в соответствии с примерами 1-5- показывает, что предлагаемый способ обеспечивает существенное сокращение расхода соли цинка и снижение ее содержания в оборотной воде в сравнении с прототипом. В примерах 1-4, в том числе 1 и 2, одержание хлорид-иона в готовой бу311346514

маге не превышает уровень, которыйсодержание хлоридов превышает допусдопускается для современных видовтимый уровень, что нежелательно. конденсаторной бумаги - не болееТаким образом, использование пред0,001%, как это определено по ГОСТлагаемого способа обеспечивает опти1908-82 Бумага конденсаторная. Общие смальныё условия в части формования и

технические условия. -В примере 5высокого качества готовой бумаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1976 |

|

SU676671A1 |

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1981 |

|

SU988948A1 |

| Способ подготовки бумажной массы для изготовления малопотерьной конденсаторной бумаги | 1975 |

|

SU540003A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406284A1 |

| Способ изготовления электроизоляционной бумаги | 1975 |

|

SU576363A1 |

| Способ производства фильтровальной лабораторной бумаги | 1991 |

|

SU1786213A1 |

| Способ изготовления электроизоляцион-НОй буМАги | 1976 |

|

SU802433A1 |

| Способ изготовления бумажного диэлектрика | 1977 |

|

SU717203A1 |

| Способ подготовки бумажной массы при производстве конденсаторной бумаги | 1987 |

|

SU1472545A1 |

| Способ изготовления бумажного диэлектрика | 1985 |

|

SU1307001A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРНОЙ БУМАГИ, включающий размол целлюлозы, введение в суспензию бумажной массы соли цинка и отлив бумажного полотна, отличающийс я тем, что, с целью сокращения расхода химреагента и снижения загряз:ненности сточных вод при сохранении высокой электрической прочности бумаги, в качестве соли цинка используют его хлорид в количестве 0,10,2 мг-экв/л суспензии. (Л с

0,1 Отсасывающий

О,2 Отсасывающий

Пример

14,2 11,4 1,25 ящик № 9

14,1 11,3 1,24 Я1ЦИК № 8

.Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1976 |

|

SU676671A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-15—Публикация

1983-11-18—Подача