1

Изобретение относится к целлюлознобу.мажной промыгиленности, в частности к производству электроизоляционных бумаг.

Одной из важнейших диэлектрических характеристик электроизоляционной бумаги является электрическая прочность или пробивное напряжение.

Повышение электрической прочности электроизоляционной бумаги позволяет значительно повысить удельную мощность и надежность конденсаторов.

Известно, что электрическая прочность листа определяется его структурой.

Известны два случая улучшения структуры бумажного листа, а следовательно, и повышения электрической прочности бумаги: во-первых, введение химических добавок, например полиакриламида, во-вторых, усовершенствование процесса размола 1.

Так как введение химикатов в бумагу связано с возрастанием себестоимос-ги бумаги, дефицитностью химических веществ, негативным влиянием химических добавок на одежду бумагоделательных машин, то более предпочтительным является путь повышения электрической прочности путем совершенствования процесса размола массы.

Существует мнение, что основным фактором, определяющи.м электрическую прочность электроизоляционной бумаги, является степень фибрильности бумажной массы.

Известно, что для получения бумаги с высокой электрической прочностью размол следует вести до содержания фибриллированного волокна в массе 94-98% при длине 0,25-0,35 мм и весовым показателем средней длины волокна 14-20 дг. Массу с такой характеристикой получают при размоле в ролле в течение 50 ч. Однако этот способ связан с исключительно большим расходом электроэнергии 2.

Все существующие способы пол1 отовки бумажной массы, включающие стадии - роспуск целлюлозы в гидроразбавителе, предварительный .1. набухание и размол до конечны.х показателей, не обеспечивает получения конденсаторной бумаги с высоким проб11вны: 1 напря/--:.-иигм. Это объясняется тем, что еще в процессе варки целлюлозы, а особенно на первых стадиях размола, происходит частичная деструкция целлюлозного волокна с образованием большого количества ннзкомолоку.лярной фракции - обрывков и мелочи волокнистого характера.

слизи-скопления обрывков тонких фибрилл, содранных с поверхности расщепленных волокон.

Низко.молекулярная фракция при формовании бумажного полотна на сетке бумагоделательной машины заполняет пустоты между целлюлозными волокнами, образуя повышенное количество электрически слабых мест, неравномерную структуру и просвет, низкую механическую прочность бумаги.

Важное влияние на электрические свойства бумажной изоляции оказывает содержание в ней водорастворимых солей, особенно солей легкоподвижных одновалентных ионов натрия и калия. Наличие солей этих металлов вызывает электрохимические процессы при работе электротехнического изделия (связанные с переносом ионов в диэлектрике), которые образуют ток утечки. Катионы, натрия и электролиты удерживаются силами адсорбции и поэтому могут быть отмыты. В клеточной стенке целлюлозного волокна находится значительное количество гемицеллюлоз и лигнина. Удаление этой органической части целлюлозного волокна также способствует повышению химической чистоты бумажного диэлектрика.

Известен способ изготовления бумажного диэлектрика, в котором решается задача снижения значений тангенса угла диэлектрических потерь путем удаления из предварительно размолотой бумажной массы органических и неорганических примесей, вызывающих рост tgfi бумаги. Поставленная цель достигается тем, что бумажную массу, размолотую до 24-30°ШР промывают деионизированной водой и одновременно сгущают до концентрации 12-14% 3.

Способ, обеспечивая снижение значения тангенса угла диэлектрических потерь в конденсаторной бумаге путем удаления органических примесей, не позволяет существенно повысить электрическую прочность бумаги, так как в массе остаются низкомолекулирные фракции.

Целью изобретения является повышение электрической прочности бумажного диэлектрика путем удаления низкомолекулярных фракций.

Поставленная цель достигается тем, что в известном способе подготовки бумажной массы для изготовления электроизоляционной бумаги, включающем операции роспуска целлюлозы, предразмола и размола массы, предразмол бумажной массы ведут до 40- 45°ШР, после предразмола массу фракционируют на сетке с диаметром отверстий 23 мм с отделением крупной фракции, которую домалывают до 96-98,5°ШР.

Предложенное техническое решение иллюстрируется примерами.

Пример I. Целлюлозу в количестве 100 г после разбивки в мешалке в течение 30 мин подвергают предварительному размолу в ролле до степени помола 40°ШР. Бумажную массу после предразмола при концентрации 0,8% фракционируют на сите с диаметром отверстий 2 мм. Прошедшую через сито мелкую волокнистую фракцию в количестве 8 отделяют, а оставщуюся крупную фракцию продолжают размалывать до степени помола 98,4°ШР. Из приготовленной бумажной массы на листоотливном аппарате изготавливают бумагу, которую испытывают на основные качественные характеристики. Мелкая волокнистая фракция может быть использована для менее ответственных видов бумаги.

Пример 2. Целлюлозу в количестве 100 г после разбивки в мещалке в течение 30 мин подвергают предварительному размолу в ролле до степени помола 45°ШР бумажную массу после предразмола при концентрации 0,8% подвергают фракционированию на сите с диаметром отверстий 3 мм. Прощедщую через сито мелкую волокнистую фракцию в количестве 8,6% отделяют, а оставшуюся длинноволокнистую фракцию продолжают размалывать до степени помола 98,5°ШР. Из приготовленной бумажной массы на листоотливном аппарате изготавливают бумагу, которую испытывают на основные качественные характеристики.

Пример 3. Целлюлозу в количестве 100 г после разбивки в мешалке в течение 30 мин подвергают предразмолу в ролле до степени помола 40°ШР. Бумажную массу после предразмола концентрацией 0,0% подвергают фракционированию на сите с диаметром отверстий 3 мм. Прощедшую через сито мелкую волокнистую фракцию в количестве 8,5 отделяют, а оставщуюся длинноволокнистую фракцию продолжают размалывать до степени помола 98,1°ШР. Из приготовленной бумажной массы на листоотливном аппарате изготавливают бумагу, которую испытывают на основные качественные характеристики.

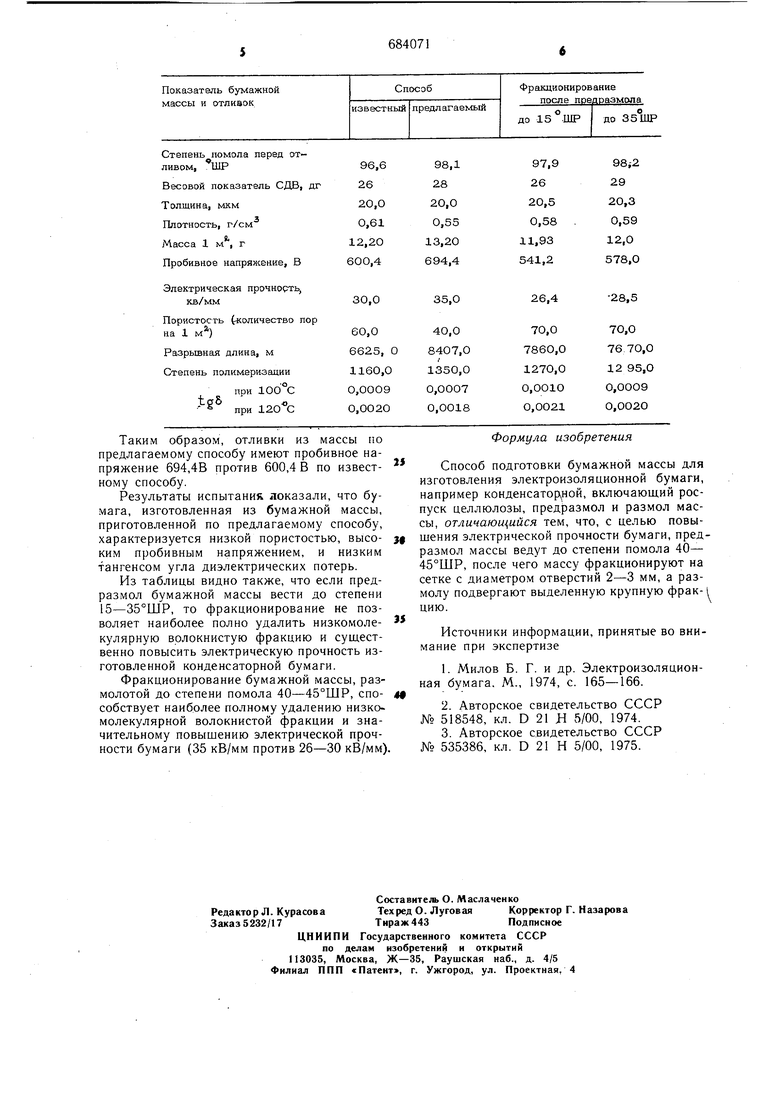

Для получения сравнительных данных параллельно готовят массу уже известную с введением операции фракционирования ее со степенью помола 15 и 35°ШР.

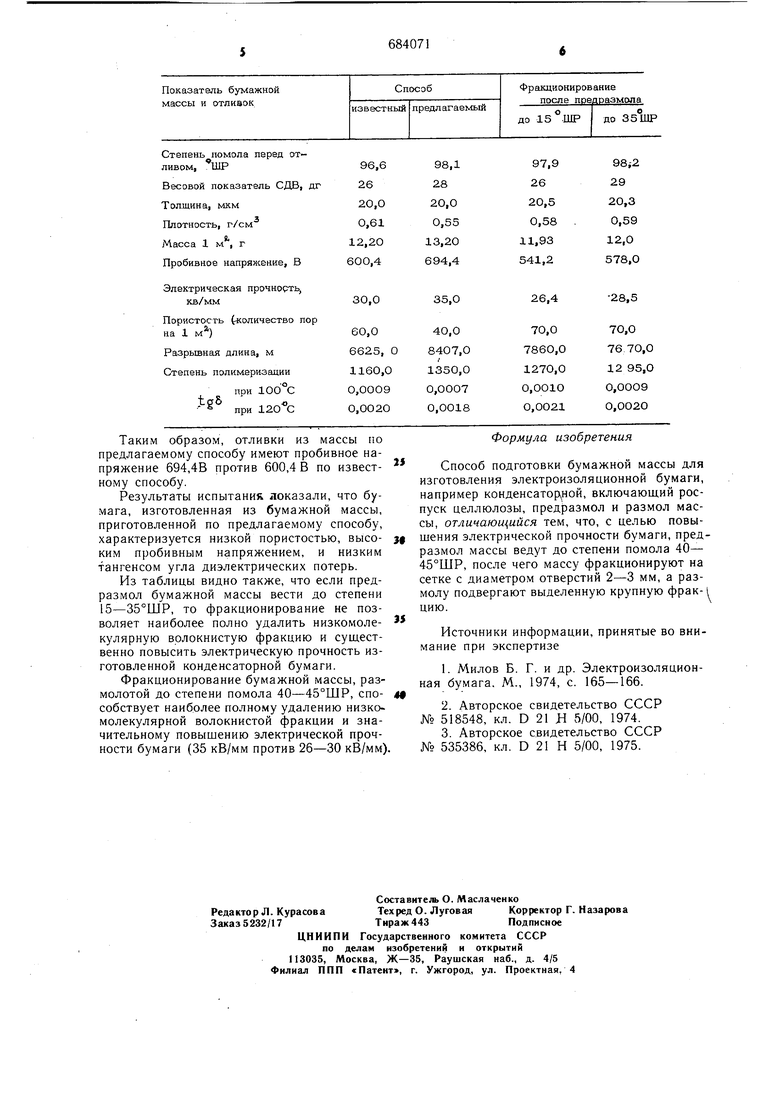

Сравнительные данные опытов приведены в таблице.

Степень помола перед отливом, ШР

Весовой показатель СДВ, дг Толщина, мкм Плотность, г/см

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1981 |

|

SU1125323A1 |

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1979 |

|

SU1049602A1 |

| Способ подготовки бумажной массы для изготовления конденсаторной бумаги | 1981 |

|

SU988948A1 |

| Способ подготовки волокнистой массы для изготовления конденсаторной бумаги | 1985 |

|

SU1236033A1 |

| Способ подготовки массы для изготовленияэлЕКТРОизОляциОННОй буМАги | 1979 |

|

SU836264A1 |

| Способ изготовления бумаги и картона | 1986 |

|

SU1331927A1 |

| Способ изготовления электроизоляционной бумаги | 1985 |

|

SU1286662A1 |

| Способ изготовления конденсаторной бумаги | 1986 |

|

SU1406284A1 |

| Конденсаторная бумага | 1985 |

|

SU1273423A1 |

| Способ подготовки бумажной массы | 1986 |

|

SU1368350A1 |

Таким образом, отливки из массы по предлагаемому способу имеют пробивное напряжение 694,4В против 600,4 В по известному способу.

Результаты испытания доказали, что бумага, изготовленная из бумажной массы, приготовленной по предлагаемому способу, характеризуется низкой пористостью, высоким пробивным напряжением, и низким тангенсом угла диэлектрических потерь.

Из таблицы видно также, что если предразмол бумажной массы вести до степени 15-35°ШР, то фракционирование не позволяет наиболее полно удалить низкомолекулярную волокнистую фракцию и существенно повысить электрическую прочность изготовленной конденсаторной бумаги.

Фракционирование бумажной массы, размолотой до степени помола 40-45°ШР, способствует наиболее полному удалению низкомолекулярной волокнистой фракции и значительному повышению электрической прочности бумаги (35 кВ/мм против 26-30 кВ/мм)

Формула изобретения

Способ подготовки бумажной массы для изготовления электроизоляционной бумаги, например конденсатор ной, включающий роспуск целлюлозы, предразмол и размол массы, отличающийся тем, что, с целью повышения электрической прочности бумаги, предразмол массы ведут до степени помола 40- 45°ШР, после чего массу фракционируют на сетке с диаметром отверстий 2-3 мм, а размолу подвергают выделенную крупную фрак-1 цию.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-09-05—Публикация

1977-04-26—Подача