1

Изобретение относится к области приборостроения, в частности к магнитной записи.

Известен способ обработки рабочей поверхности магнитной головки, при котором технологический припуск снимают при помощи корунда, нанесенного на вращающийся круг . При этом зернистость корунда составляет 50-250 мкм, что для доводки рабочей поверхности неприемлемо. Панесение абразивного слоя на эластичную основу позволяет использовать такое устройство и для финишной обработки головки. Однако эластичность мешает точному движению обрабатывающего инструмента, что снижает качество обработки головок 2J.

Иаиболее близким к изобретению по технической сущности является способ, обработки рабочей поверхности магнитной головки, основанный па машинном снятии технологического припуска с необработанной рабочей поверхности головки абразивным инструментом, имеющим форму вращающегося круга, и на последующей финишной абразивной доводке рабочей поверхности головки 3.

Однако качество обработки головок этим способом недостаточно высокое, а сами головки имеют довольно ощутимый разброс параметров.

Для повышения качества обработки магнитных головок и уменьшения разброса их

выходных параметров по предлагаемому способу финишную доводку производят на круге, выполненном из плотных пород дерева, при этом обрабатываемую магнитную головку

приводят во вращательно-колебательиое движение вокруг геометрической оси, расположенной от плоскости круга па расстоянии, равном радиусу рабочей поверхности этой головки, и усилием ее давления на круг в 2-

5Н, скорость скольжения которого относительно обрабатываемой головки составляет 9U-120 м/мин, при этом на круг может быть нанесена абразивная алмазная паста, зернистостью в 7-1 мкм.

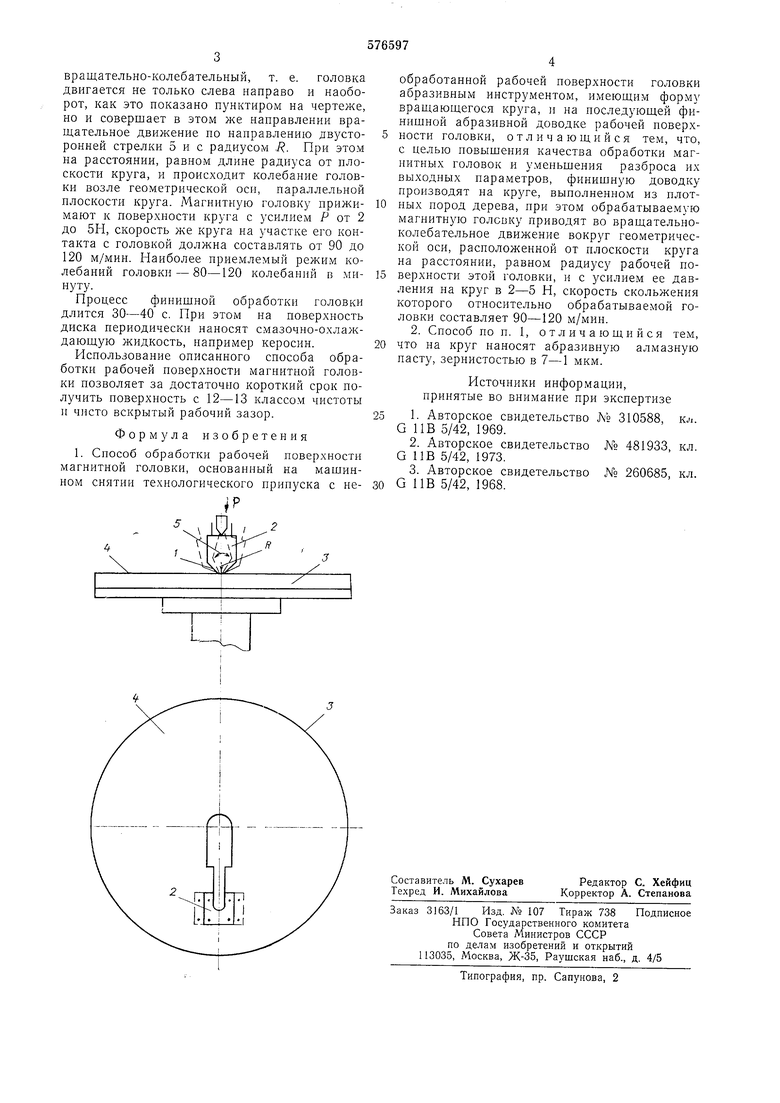

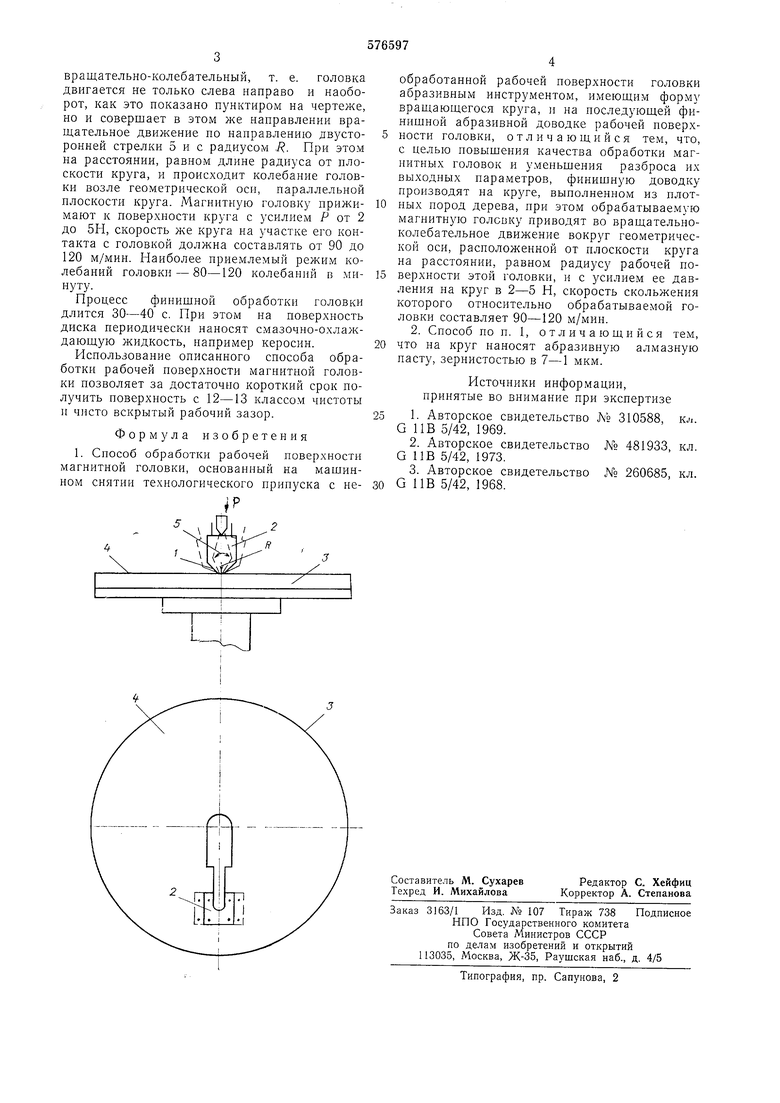

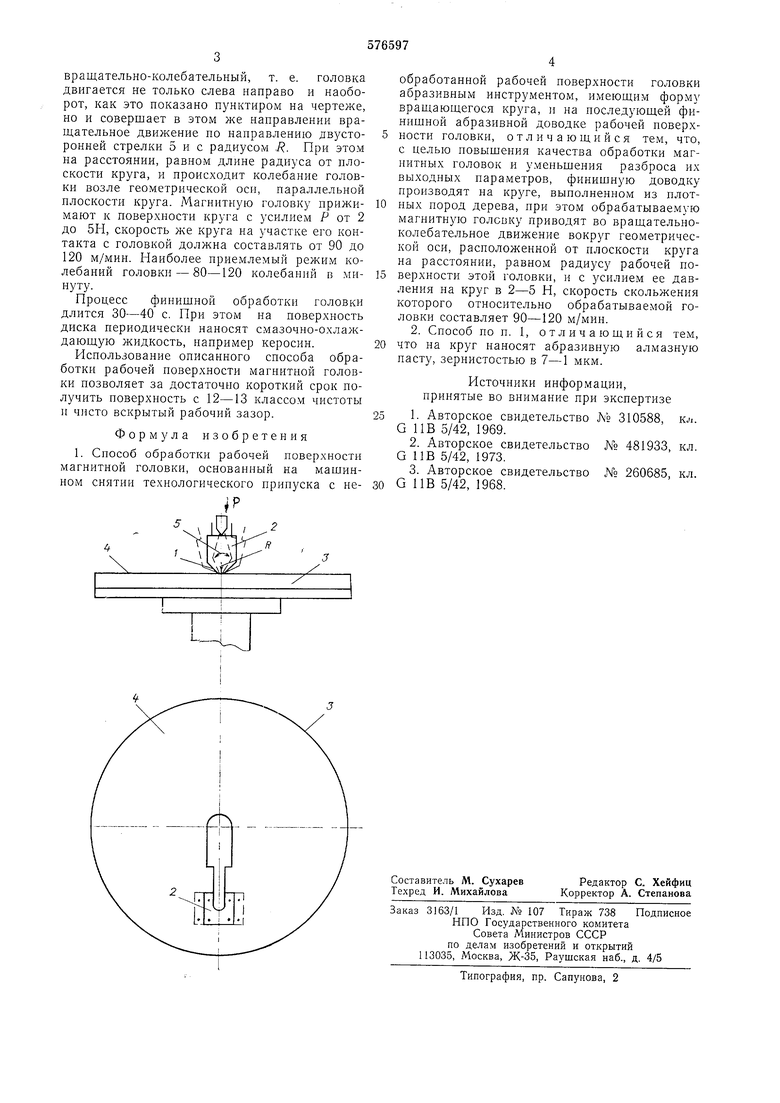

На чертелсе показано устройство для реализации предложенного способа.

Обработку рабочей поверхности 1 магнитной головки 2 осуществляют на круге 3, изготовленном из плотных пород дерева, например из бука. Па поверхность круга может быть нанесена абразивная алмазная паста в виде слоя 4, зернистость которой не должна быть меньше одного микрона и больше семи микрон, так как при мелких зернах повышается трудоемкость обработки рабочей поверхности головки, а при крупных - возникает вероятность нанесения царапин на эту поверхность. В процессе обработки головки необходимо, чтобы ДБHгav cя не только круг, но

и головка. При этом характер ее движений

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления блока магнитныхгОлОВОК | 1979 |

|

SU815751A1 |

| Способ изготовления магнитных головок | 1976 |

|

SU892470A1 |

| Способ обработки рабочей поверхности магнитной головки | 1977 |

|

SU624270A1 |

| Способ доводки рабочей поверхности магнитной головки | 1986 |

|

SU1531139A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Способ обработки отверстий раздвижными абразивными инструментами и устройство для его осуществления | 1988 |

|

SU1593931A1 |

| Устройство для обработки рабочей поверхности магнитных головок | 1977 |

|

SU669390A1 |

| Способ изготовления блока магнитных головок | 1990 |

|

SU1704156A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2626706C1 |

| Абразивно-алмазный инструмент | 1980 |

|

SU910401A1 |

Авторы

Даты

1977-10-15—Публикация

1976-11-16—Подача