(54) КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АКРИЛОНКГРИЛА

n.iMciiM I в пределах в зависимости от снойсп иосшеля и crwcciPa получения, но в любом случие 11;1Ибо;1ы1шн эффективность достигается при осуществлении процесса с использованием активной части катализатора в количестве менее 50 вес./;; это позволяет получать катализаторы, облагщющие выажой каталитической активностью, и не требует больших затрат.

Использование описанных катализаторов позволяет достигать высоких выходов акрилонитрила и обеспечивает высокую степень конверсии пропилена и аммиака, достигающую IQQffc.

Кроме того, такая чрезвычайно высокая активность катализатора остается неизменной при длительном периоде работы; то же можно сказать и относительно морфологических и окислительно восстановительных характеристик катализатора, что видно из данных об удельной поверхности и других параметров, определяемых для указанной цели.

Эти результаты обусловлены тем фактором, что npezuiaraeMbie катализаторы обеспечивают равномерное протекание процесса окислешш, который летко контролируется в отношении температуры и продолжительности контактирования.

Для получения описываемого катализатора могут использоваться различные исходные соединения. Так, например, в зависимости от способа приготовления катализатора в качестве исходных продуктов ,огут быть выбраны различные соединеПИЯ молибдена: молибдаты аммония, молибденовая кислота, молибденовый ангидрид, аммониевая соль молибденовоцериевой кислоты и молибдат никеля или кобальта. В качестве соединений никеля и кобальта можно использовать нитрат, окись, их органические соли. Можно брать их в виде свободных металлов и в виде молибдатов. Что касается соединений церия, то можно использовать нитрат, молибденовоцериевую кислоту или их аммониевую соль. Теллур может быть введен в катализатор в виде окисла или в вида теллуровой кислоты, а также в виде свободного металла в порошкообразном СОСТОЯЮП1,

Предлагаемый катализатор может быть приготовлен согласно уже известным в технике способам. Все эти способы включают конечный этап активации, заключающийся в его термической обработке в присутствии воздуха при 450-770 С, преимущественно 500-650° С, то есть в любом случае при температуре более высокой, чем рабочая температура в реакторе.

Некоторые применяемые в данном случае способы приготовления катализатора указаны ниже.

1. Водный раствор аммониевой соли цериевомолибденовой кислоты смешивают с раствором (в азотной кислоте) ТеО, нитрата никеля и/или нитрата кобальта либо нитрата церия, и с аэрогелем промышленного тиг.1а. После выпаривания с.меси катализатор прессуют, высушивают, и активируют при 400-600° С.

2.В раствор теллуровой кислсиы и инграюи церия и никеля и/или кобальта в ачогнсж кислоте вводится двуокись кремния в виде золя, а затем водный раствор парамо.гтибдата аммония. Полученную смесь подвергают сушке распьыюнмем, и полученный такии образом катализатор в виде частиц активируют путем нагревания до 400--600° С.

3.Водный раствор парамолибдата аммония смешивают с раствором (в азотной кислоте) теллуровой кислоты и раствором нитратов церия и никеля и/или кобальта. Полученный раствор, объем которого равен объему пор носителя, используют для пропитки технической двуокиси кремния, которая может быть в виде микросферических частиц.

Полученный продукт высушивают в течение 12ч при 110--12Cf С, и затем активируют путем нагревания при 400-600° С. Полученный раствор кроме использования его для пропитки двуокиси кремния, может вьшариваться досуха, и осадок после вып рива-ния может изменяться и активироваться, в результате чего получается катализатор без носителя.

4.К водному раствору парамолибдата аммония добавляют при интенсивном перемешивании металлический теллур в порошкообразном состоя1даи, и затем медленно добавляют перекись водорода в горячем состоянии. После этого вводят дополнительное количество перекиси водорода в холодном состоянии, а затем азотную кислоту и нитраты церия и никеля и/или кобальта. Полученный таким образом раствор после однократного разбавления водой используют для пропитки технической двуокиси кремния, имеющей такую же форму, как указано выше. Этот продукт высушивают и активируют.

5.Парамолибдат аммония растворяют в водном растворе перекиси водорода, в результате чего получают водный раствор парамолибдата аммония. После этого приготавливают другой раствор, подкисленный азотной кислотой-; путем растворения теллуровой кислоты Н, Те04 IHaO, нитрата никеля и/или кобальта и нитрата дерия. Затем раствор парамолибдата постепенно вводят в раствор, содержащий теллур, дерий, никель и/илн кобальт. Полученный раствор после однократного разведения используют для пропитки тех1щческой двуокиси кремния. Затем этот продукт высушивают и активируют.

П р и м е р 1. Готовят катализатор, согласно описанному выше способу 5. Катализатор состоит из 76,1% двуокиси кремния, служащей в качестве носителя, и 23,97 активированцой части, в которой атомные соотношения элементов друг с другом представлены нижеследующей эмпирической фор.мулой

.

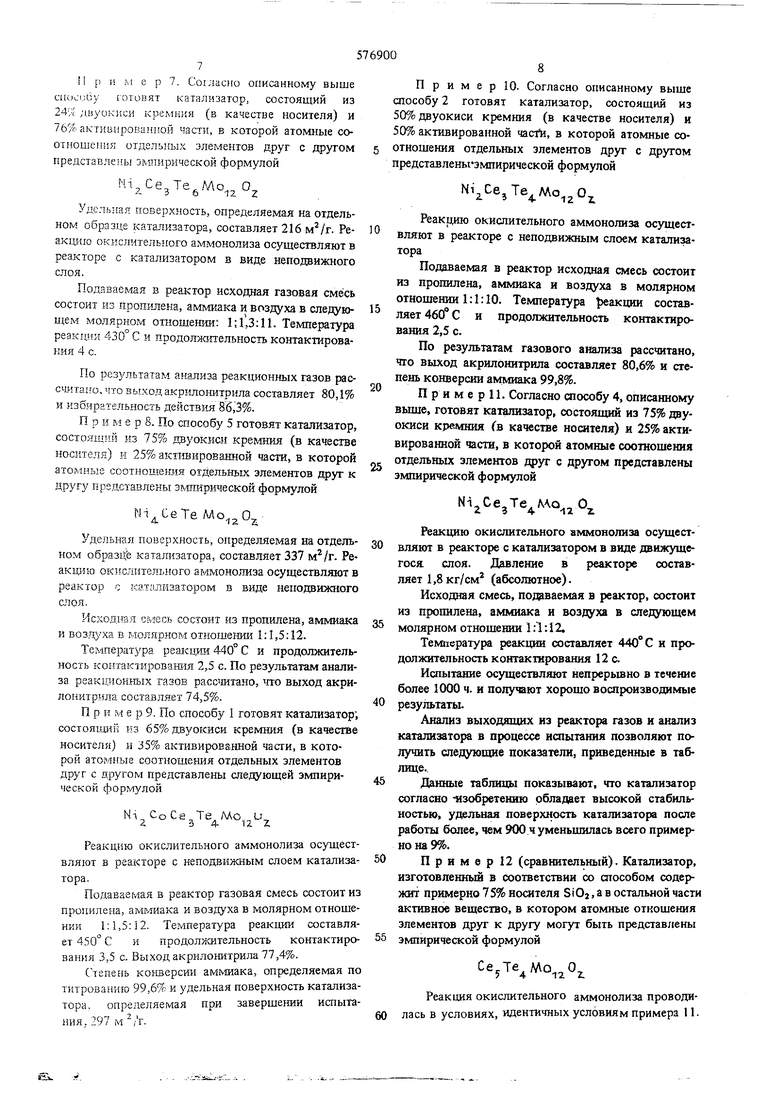

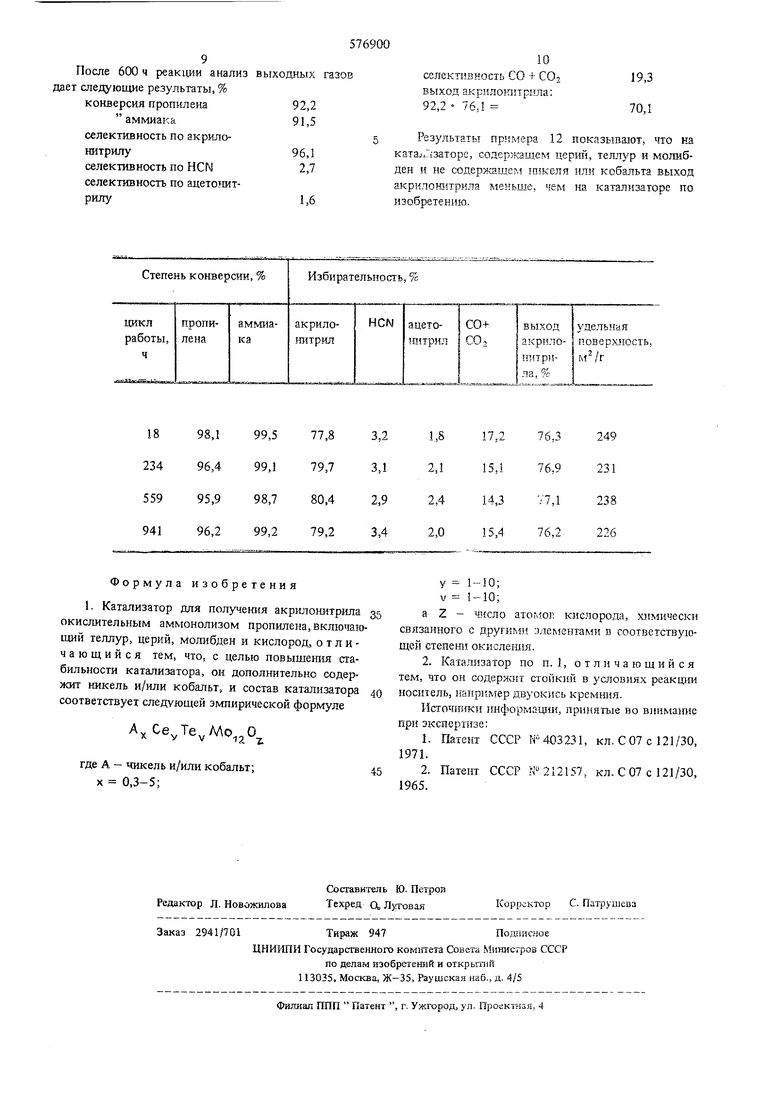

Удельная поверхность. из.мерен1 ая на отдельном образце катализатора, равна 201 .Реакцию окислительного аммслюлнза осуществляют в реакlOjx; с логруженным в него указанным выше катализа юром в виде неподвижного слоя. Исходная подаваемая в реактор газовая смесь состоит из пропилена, аммиака и воздуха в молярном отношении 1:1, 2:12. Температура реакции составляет 440° С, а продолжительность контактирования 2,5 с. По результатам элементарного анализа реакадонных газов установлено, что выход акрилонитрила составляет 82,4%; расчет осуществляют, используя следующую формулу: граммы углерода получеиного акрилонитрила граммы углерода подаваемого в реактор пропилена П р и м с р 2. Согласно описанному выше способу 4 готовят катализатор, состоящий из 75% двуокиси кремния, служащей в качестве носителя, и 25% активированной части, в которой атомные соотношения злементов с другом представлены следующей эмпирической формулой NiCeJe Mo O., Реакцию окислительного аммонолиза осуществляют в реакторе с неподвижным слоем катализатора. Подаваемая в реактор исходная смесь состоит из пропилена, аммиака и воздуха в следующем молярном отношении: 1:1, 3:12. Температура реакШ1И составляет 440° С, а продолжительность контактирования 1,5 с. По результатам элементарного анализа реакционных газов рассчитано, что избирательность в отношении „образования акрилоиитрила составляет 85,7%, и выход акрилонитрила 83,0%. Под термином избирательность имеется в виду следующее отношение: ГраЛмы углерода по;учеиного прюдукта граммы углерода XMNOfMecKM превращенного пропилена Осуществляя титрование, можно рассчитать степень конверсии подаваемого в реактор аммиака (98,9%), под которой понимается соотношение между количеством прореагировавшего аммиака и количеством подаваемого в реактор аммиака. П р и м е р 3. Согласно описанному вьппе способу 5, готовят катализатор, состоящий из 77% двуокиси кремния, служащей в качестве носителя, и 23% активированной части, в которой атомные соотношения отдельных злементов друг с другом представлены эмпирической формулой Удельная поверхность катализатора составляет 207 м /г. Реакцию окислительного аммонолиза осуществляют в реакторе с введенным в него указанным выше катализатором в виде неподвижного слоя. Подаваемая в реактор исходная газовая смесь состоит из пропилена, аммиака и воздуха в молярном отношении 1:1,1:11. Температура реакции составляет 440° С и продолжительность контактирования равна 2,5 с. По результатам элементарного анализа реакционных газов рассчитано, что выход акрилонитрила составляет 79,8% и степень конверсии аммиака 100%. П р и м е р 4. Согласно способу 5, описанному выше, готовят катализатЬр, состоящий из 75% двуокиси кремния, служащей в качестве носителя, и 25% акривирсванной части, в которой атомные соотнощения отдельных элементов друг с другом представлены эмпирической формулой Реакцию окислительного аммонолиза осуществляют в реакторе с неподвижным слоем катализатора. Исходная смесь состоит из пропилена, аммиака и воздуха в молярном отношении 1:1.2:12. Температура реакции составляет 420° С. продолжительность контактирования 3,5 с. Выход акрилонитрила 81,4% и степень конверсии аммиака 99,6%. П р и м е р 5. Согласно описанному выше способу 4 готовят катализатор, состоящий из 75% двуокиси кремния, служащей в качестве носителя, и 25% активированной части, в которой атомные соотнощения отдельных элемент в друг с другом представлены эмпирической формулой Со. Реакцию окислительного аммонолиза осуществляют в реакторе с катализатором в виде неподвижного слоя. Исходная газовая смесь состоит из пропилена, аммиака и воздуха в молярном отношении 1:1,3:11. Температура реакции составляет 440° С, продолжительность контактирования 2,5 с. По результатам хроматографического анализа газовой смеси установлено, что избирательность действия в отношении образования акрилонитрила составляет 87,5%, что соответствует выходу акрилонитрила 82,5%. Удельная поверхность катализатора, определяемая при завершении испытания, составляет 184 . П р и м е р 6. Согласно описанному выше способу 2, готовят катализатор, состоящий из 77% двуокиси кремния, служащей в качестве носителя, и 23% активированной части, в которой атомные соотношения отдельных элементов друг к другу представлены эмпирической формулой Реакцию окислительного аммонолиза осуществляют в реакторе с катализатором в виде неподвижного слоя. Исходная газовая смесь состоит из пропилена, амлшака и воздуха в молярном отношении 1:1,5:12. Температура реакции составляет 460° С, и продолжительность контактирования 2 с. По результатам анализа реакционных газов рассчитано, что выход акрнлонитрила составляет 78,3% и степень конверсии аммиака 100%. 7. Соыасно описанному выше II р и м е ) cuooi.uiy готовят катализатор, состоящий из 24л двуокиси кремния (в качестве носителя) и 76% актнвированмой части, в которой атомные соотношения отдельных элементов друг с другом представлены эмпирической формулой Н1.,Се, Удельная поверхность, определяемая на отдельном образце катализатора, составляет 216 . Реакцию окислительного аммонолиза осуществляют в реакторе с катализатором в виде неподвижного слоя. Подаваемая в реактор исходная газовая смесь состоит из пропт-шена, аг мкака и воздуха в следуютем молярном отношении: I;ll3:ll. Температура реакции 430° С и продоллаггельность контактирова13ИЯ 4 с. По результатам анализа реакционных газов рассч-чтаио, что вь ходакр1-шо1С1трила составляет 80,1% и избирательность действия 86,3%. П р и м е р 8. По шособу 5 готовят катализатор, состоящий из 75% двуокмси кремния (в качестве носителя) и 25% активировашюй части, в которой атомные соотношения отделыйгх элементов друг к другу представлены зг етирической формулой Ni CeTeMo O Удельная поверхность, определяемая на отдельном образ ге катализатора, составляет 337 . Реакцию окислительного аммонолиза осуществляют в реактор с катализатором в виде неподвижного слоя. Исходиал cfviecb состоит из пропилена, аммиака и БОЗ.ПЗ/ХЗ. в молярном отношении 1:1,5:12. Температура решсщш 440° С и продолжительность контакифования 2,5 с. По результатам анализа реакционных газов рассвдтано, что выход акрилонитрила составляет 74,5%. П р и м е р 9. По способу 1 готовят катализатор , состояидий из 65% двуокиси кремния (в качестве носителя) и 35% активированной часги, в которой атомные соотношения отдельных злементов друг с другом представлены следующей эмпирической формулой Nv, СоСа Те Z3 4- 1i 2; Реакцию окислительного аммонолиза осуществляют в реакторе с неподвижным слоем катализатора. Подаваемая в реактор газовая смесь состоит из пропилена, аммиака и воздуха в молярном отноше нии 1:1,5:12. Температура реакции составля ет 450 С и продолжительность контактиро вания 3,5 с. Выход акрилонитрила 77,4%. CiencEib конверсии аммиака, определяемая по титрованию 99,6% и удельная поверхность катализа тора, определяемая при завершении испыта ния. 297 м г. П р имер 10. Согласно описанному выше пособу 2 готовят катализатор, состоящи.й из 0% двуокиси кремния (в качестве носителя) и 0% активированной , в которой атомные сотношения отдельных злементов друг с другом редставленыэмпирической формулой Ni.,Ce, PeaKiyoo окислительного аммонолиза осущестляют в реакторе с неподвижным слоем катали:заораПодаваемая в реактор исходная смесь состоит з пропилена, аммиака и воздуха в молярном тношении 1:1:10. Температура 1)еакции составяет 460 С и продолжительность контактироания 2,5 с. По результатам газового анализа рассчитано, то выход акрилонитрила составляет 80,6% и стеень конверсии аммиака 99,8%. П р и м е р 11. Согласно способу 4, описанному ыше, готовят катализатор, состоящий из 75% двукиси кремния Св качестве носителя) и 25% актиированной части, в которой атомные соотношения тдельных элементов друг с другом представлены мпирической формулой Ni., Реакцию окислительного аммонолиза осуществляют в реакторе с катализатором в виде движущегося слоя. Давление в реакторе составляет 1,8 кг/см (абсолютное). Исходная смесь, подаваемая в реактор, состоит из пропилена, аммиака и воздуха в следующем молярном отнощешш 1:1:12, Температура реакции составляет 440° С и продолжительность контактирования 12с. Ишытание осуществляют непрерывно в течение более 1000 ч. и получают хорощо воспроизводимые результаты. Анализ выходящих из реактора газов и анализ катализатора в процессе испытания позволяют получить следующие показатели, приведенные в таблице. Данные таблицы показывают, что катализатор согласно -изобретению обладает высокой стабильностью, удельная поверхность катализатора после работы более, чем 900 ч уменьшилась всего примерно на 9%. Пример 12 (сравнительный). Катализатор, изготовленный в соответствии со способом содержит примерно 75% ноштеля SiOj, а в остальной части активное вещество, в котором атомные отнощения злементов друг к другу могут быть представлены эмпирической формулой Реакция окислительного аммонолиза проводилась в условиях, идентичных условиям примера 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активации теллурсодержащего металлокисного катализатора | 1982 |

|

SU1367844A3 |

| Способ приготовления катализатора для окислительного аммонолиза пропилена | 1984 |

|

SU1428180A3 |

| КАТАЛИЗАТОР ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2347612C2 |

| Способ получения акрилонитрила | 1974 |

|

SU1109049A3 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2349379C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU707003A1 |

| Способ получения акрилонитрила | 1975 |

|

SU648083A3 |

| КАТАЛИЗАТОР, СПОСОБ ПРОИЗВОДСТВА КАТАЛИЗАТОРА И СПОСОБ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2020 |

|

RU2781388C1 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА | 2020 |

|

RU2779498C1 |

а.

.-.JT Jb;;-...-::--..

После 600 ч реакции анализ дает следующие результаты, %

конверсия пропилена

аммиака селективность по акрилонитрилу

селектавность по HCN селективность по ацето:иитрилуФормула изобретения 1. Катализатор для получения акрилонитрила окислительным аммонолизом пропилена, включай 1ЦИН теллур, церий, молибден и кислород, отличающийся тем, что, с целью повышения стабильности катализатора, он дополнительно содержит никель и/или кобальт, и состав катализатора соответствует следуюа1ей эмпирической формуле ..Мо..О где А - чикель и/или кобальт; X 0.3-5;

10

селект вность СО t СОэ выход акрллогатрпла: 92,2 - 76Л

Результаты примера 12 показывают, что на KaTajJisaTopc, содер кащем церш, теллур н молибден и не содержащем ши кобальта выход акрилоннтрила меньше, чем на катализаторе по изобретению. у 1-10; V 1-10; а Z - число атомоЕ кислорода, химически связанного с другими элементами в соответствующей степени окислешш. 2. Катализатор по п. 1, о т л и ч а ю щ и и с я тем, что он содержит С1ойкий в условиях реакщш носитель, например двуокись кремшш. Источники информации, принятые во виимашге при экспертизе: 1.Патент СССР N 403231, кл. С 07 с 121/30, 1971. 2.Патент СССР N 212157, кл. С 07 с 121/30, 1965.

Авторы

Даты

1977-10-15—Публикация

1975-01-20—Подача