в обычных передачах цилиндрическими колесами с прямыми зубцами почти всегда наблюдается соприкосновение зубцов только у торцевых кромок вместо контакта по всей длине сопряженных зубцов. Это ызывается двумя основными причинами: первая - деформация валиков при работе зубчатых колес под нагрузкой, вторая - неиараллельность осей валиков. Одновременно могут оказывать влияние «епараллельность оси отверстия шестерни с осью ее зубчатого венца, перекос шпоночного icoединения шестерни с валом и т. п. У двух сопряженных зубчатых колес при работе под нагрузкой их валики будут прогибаться в противоположные стороны под действием сил, возникающих на зубцах при передаче некоторой мощности. Появление прогиба нарушает параллельность геометри1ческих осей зубчатой пары, и зубцы последней при непараллельных осях со.прикасаются уже не по шеей длине своей рабочей поверхности, а только у начала или конца зубцов. Вместо линейчатого соприкосновения зубцы будут иметь точечное соприкосновение сопряженных профилей. При точечном соприкосновении величина удельного давления достигает таких больших значений, что заведомо превышает предел допускаемого поверхностного напряжения. Результатом этого является быстрый преждевременный износ зубцо в; требуется замена колес, т. е. остановка, разборка и ремонт машины с такой передачей. Опасность такого ускоренного износа вынуждает конструкторов повышать величину модуля, т. е. увеличивать размеры зубчатой /передачи, а тем самым к механизма в целом. Это ведет к повышению расхода дорого стоящих высококачественных сталей, не устраняя, однако, указанного выше недостатка зацепления. Известно, что параллельность или перпендикулярность осей обработанных отверстий в корпусах зубчатых передач недостижима, как и вообще недостижимы в мащиностроительной практике номинальные размеры какойлибо детали. Поэтому и существуют системы допусков на неточность изготовления, пределы которых определяются требованиями, предъявляемыми к (Степени точности размеров деталей механизмов. Так, например, для

максимального приб.вджения к параллельности осей развод концов последних при расточке отверстий в корпусах передач разрешают в пределах допуска на междуосевое расстояние, т. е. только ограничивают степень непараллельностя, отнюдь не устраняя ее. А наличие непараллельности ОСей валиков ведет также к точечному контакту зубцов колес по концам. Стремление выдержать весьма незначительные пр еделы отклонений от параллельности осей прк расточке отверстий вызывает удорожание расточных работ, так как повышении точности работы стоимость ее возрастает непропорционально, быстрее .роста точности.

Обе указанные , основные причины непараллельности геометрических осей сопряженных зубчатых колес, вызывающих неудовлетворительное сцепление зубцов, устранить нельзя. Остается второй путь - так изменить конструкцию зубцов, чтобы эти причины не оказывали влияния на качество и долговечность зубчатой передачи. Этого можно достигнуть применением колес с зубцами, двояковыпуклыми в продольном направлении. Только такие зубцы, независимо от деформации валиков под нагрузкой и ненараллельности их осей, обеспечивают соприкосновение рабочих профилей по овальному участку, поверхности (пятну); при этом область соприкосновения сохра.няет свою площадь, независимо от изменения кривизны упругой линии валика под действием нагрузки или непараллельности осей, как неизбежного дефекта технологического процесса. Соприкосновение по овальному участку поверхности обеспечит небо иьшую величину удельного давления и, тем самым, значительно повысит долговечность работы зубчатых колес и их компактность, т. е. при меньших размерах механи змов даст возможность передавать более высокие МОЩНОСТИ: Это увбличит срок службы машин, сохранит расход металла.

Опыт показывает, что шлифование рабочих поверхностей зубцов не только повышает плавность работы передачи, точность профиля, увеличивает

износоустойчивость, но и в то же время, по данным исследований Е. Бакингема, уменьшает динамическую нагрузку на зубцы, возникающую во время работы зубчатой пары. Эта дополнительная динамическая нагрузка будет тем меньше, чем ближе профиль зубца к теоретической эвольвенте. Для шлифования рабочих поверхностей, двояковыпуклых в продольном .направлении зубцов цилиндрических колес предлагается шлифо/вальным тарельчатым кругам, образующим впадину рейки, с целью получения разной толщины зубца, сообщать колебательное движение вдоль модульной прямой воображаемой рейки, причем (ВО время подачи изделия от начала зубца до его середины шлифовальные круги раздвигаются и, далее, от середины ,до конца шлифуемого зубца сближаются.

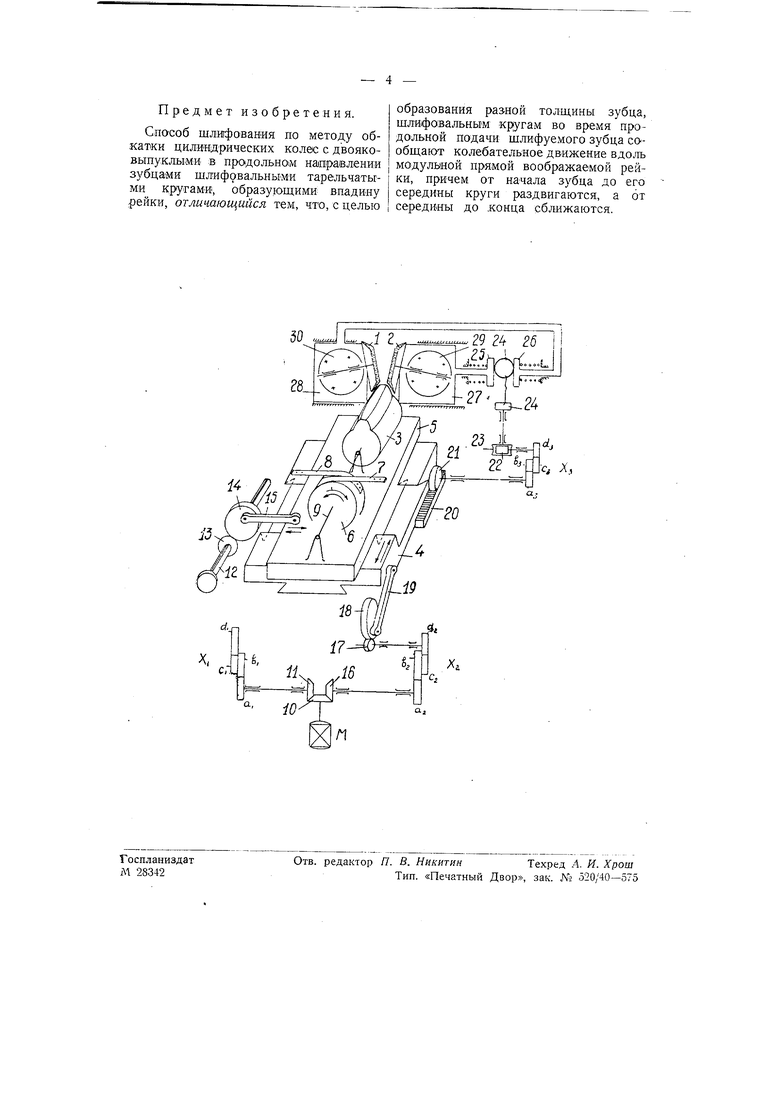

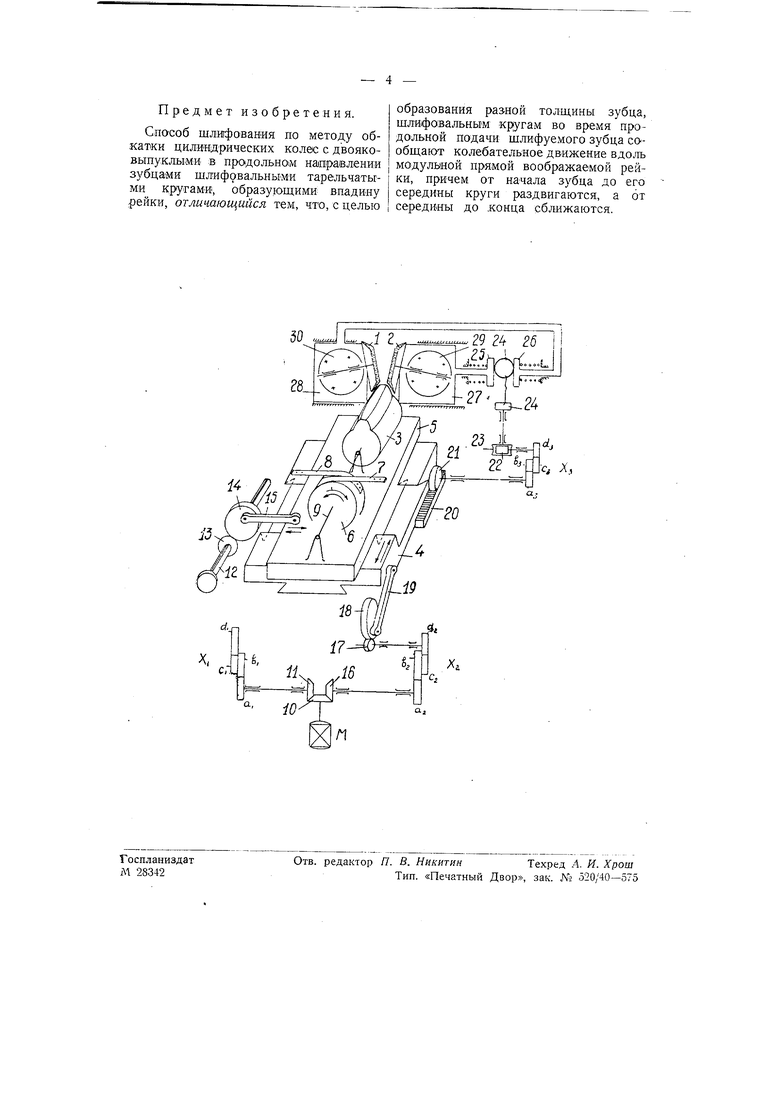

На чертеже изображена кинематическая схема станка и его главнейших рабочих органов (механизмы деления заготовки, правки кругов, компенсации .разности диаметров обкаточного диска и начальной окружности колеса не указаны, чтобы избежать излишнего усложнения схемы).

Инструментом служат два одинаковых тарельчатых шлифовальных круга 1, 2. Образующие внещних конусов этих кругов в сечении, нормальном к шлифуемому зубцу, имеют форму впадины зубчатой рейки. Изделие 3, шлифуемое зубчатое колесо, обрабатывается шлифовальными, кругами при перекатывании начальной окружности колеса по некоторой модульной прямой воображаемой рейки, впадину которой образуют шлифовальные круги. С этой целью в направляющих продольных салазок 4 монтирова;ны салазки 5, на которых укреплен обкатывающийся диск 6, имеющий диаметр, равный диаметру начальной окружности колеса (или отличный при наличии компенсационного устройства), связанный лентами 7 и -5 с плоскостью качения. На оси 5 диска также жестко закреплено изделие 3. Качательное обкатывающее движение по.лучается от двигателя по цепи; колеса JO, 11, гитара xi (шестерни а, Ьь Ci и Wj) настройки скорости обкатки, вал 12, шестерня 13, кривошипное колесо 14, шатун 15. Последний связан с нонеречнымй салазками 5. Продольная подача сообщается изделию продольными салазками 4, пол)П1а1ОщимИ дзижен1ие от двигателя М но цепи: колеса 10, 16, гитара (шестерни Oz, bz, Cz и dz) настройки подач, шестерня 17, кривошипное колесо 18, шатун 19. Во время продольной подачи с целью изменения толщины зубца, возрастающей от концов к его середине, шлифовальным кругам сообщается подача в поперечном к шлифуемому зубцу направлении. Такое изменение размера впадины воображаемой рейки в процессе продольной подачи связано с размера-ми зубца и получается ло следующей цепи. Во время хода салазок 4 рейка 20 вращает колесо 21, от которого движение, в свою очередь, передается через гитару хз -{шестерни а, Ьз, сз и dz) настройки, червячную передачу 22, 23, эксцентрику 24. К этому эксцентрику пружннами прижаты поводки 25 и 26 супортов 27 и 28, несущих шлифовальные круги. Для изменения угла давления впадины воображаемой рейки шлифовальные крути монтиро1.Для гитары подач. Уравнение баланса: . (об. кривош.): Z,; Ж z: Расчетная формула: Х.2 С.,, гд 2.Для гитары обкатки. Уравнение баланса: , . ,.Z,, I Z,, 1. (об. кривош.):z;: Жг;: Расчетная формула: х, с,с,3.Для гитары эксцентрика. Уравчение баланса: „,.,„, Z.,., (об. эксцЛ где - модуль реечной щестерни 21; Zzi - число зубцов реечной шестерни 21; Х, С,-, где Сз . Z. ваны на поворотных дисках 29 н 30 супортов (27 и 28. Гитара настройки .vs настраивается в зависимости от суммы длины зубца плюс некоторый перебег кругов. Профиль эксггентриков (сменных) зависит от характера изменения (продольной кривизны зубца. Расчетные формулы к данной схеме Если обозначим: п ,м - число об/мин электродвигателя;л2 - передаточное отношение сменных колес гитары подач; t зуб. - время одного двойного прохода на один зубец; -Г - передаточное отношение сменных колес гитары подач; Пк- число качательных движений (обкатки), приходящееся на расчетную длину зубца; L - длина шлифуемого зубца; LI L + а, где а - величина перебега шлифовальных кругов; Хз - передаточное отношение сменных колес гитары эксцентрика; а - угол поворота сменного эксцентрика, то расчетные формулы настройки будут следующие. - JS Ztf, Ол- у- ГМ 17 Y . Л - ii , --l Zjs Zjc Zi3 ,., 7 7 VF- Т//..,,/.,, /-1 L} о; а - величина перебега шлифовальных кругов. Расчетная формула: я Z.,.| Qfin 7 1 360 Z,,,,

Предмет изобретения.

Способ шлифования по методу обкатки цилиндрических колес с двояковыпуклыми в продольном направлении зубцами шлифов а льны-ми тарельчатыми кругами, образующими впадину ..рейки, отличающийся тем, что, с целью

образования разной толщины зубца, шлифовальным кругам во время продольной подачи шлифуемого зубца сообщают колебательное движение вдоль модульной прямой воображаемой рейки, причем от начала зубца до его середины круги раздвигаются, а от середины до конца сближаются.

дО ц.,:/ 2,.......

,

ь

X,

а,

iG

Xi

Авторы

Даты

1940-01-01—Публикация

1939-07-13—Подача