В настоящее время для нарезания цилиндрических эвольвентных зубчатых колёс обычно нрименяется режущая рейка с по стоянным взаимным расположением её режущих элементов, т. е. с неизменным углом давления и щириной впадины. Для изготовления коррегироваиных колёс применяется смещение рейки (смещение профиля) инструмента. Это смещение часто влечёт за собой уменьшение площадки выступа зубца, а иногда зубец даже заостряется, что приводит к неудовлетворительной работе передачи. Если же сопряжённая пара коррегироваиных колёс должна быть мантирована на предварительно заданном междуосном ргсстоянии, то требуются дополнительные поправочные расчёты на смещение профиля, которые часто не дают точных результатов , вследствие сложных зЕтаисимостей между параметрами, определяющими беззазорное сцепление колёс. Кроме того нормальным инструмент-о.м нельзя нарезать колёса, рассчитанные на равнопрочность зубцов:, так как в этом случа.е толщина зубцов одного колеса должна быть меньше половины шага, а толщина зубцов сопряжённого колеса должна быть больше половины шага

Нормальны.хг 1гнстру гентом нельзята-кже нарезать колёсй зубцы которых имеют по одну сторону профиля угол давления, отличающИ1 гся с т угла давления по другую его сторону.

Предлагаемый, согласно изобретению, инструмент позволяет ренгить любую задачу по нарезанию зубчатых колёс как нормального типа, так и коррегировгнного.

Инструмент представляет собой двухзубную рейку с регулируе.мыми углом давления и шириной впадкны. Регулировка угла давления достигается поворотом каждого зубца инструмента на одинаковый или на; различные углы давления по желанию. Путём сдвигания и раздвигания зубцов инструмента достигается требуемая ширина впадины.

Zvloдyaльнaя прямая этого инструмента также может быть выбрана произвольно, в соответствии с расчётo r, при котором учитывается угол давления и ширина впадины.

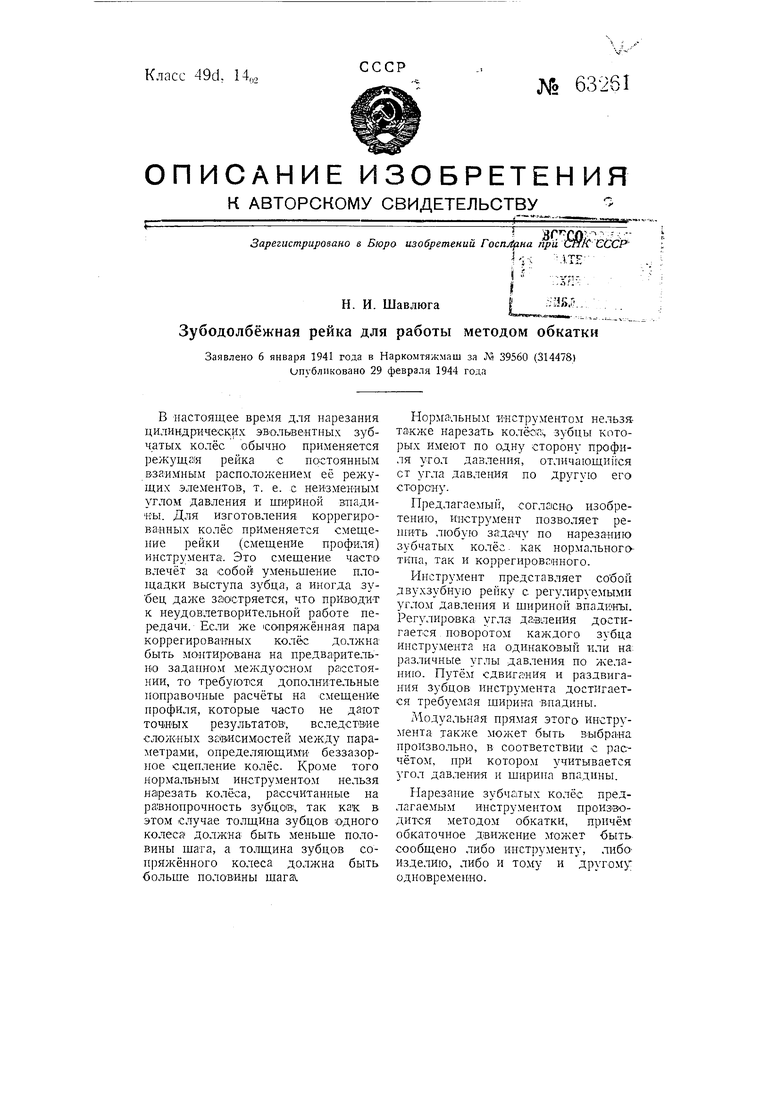

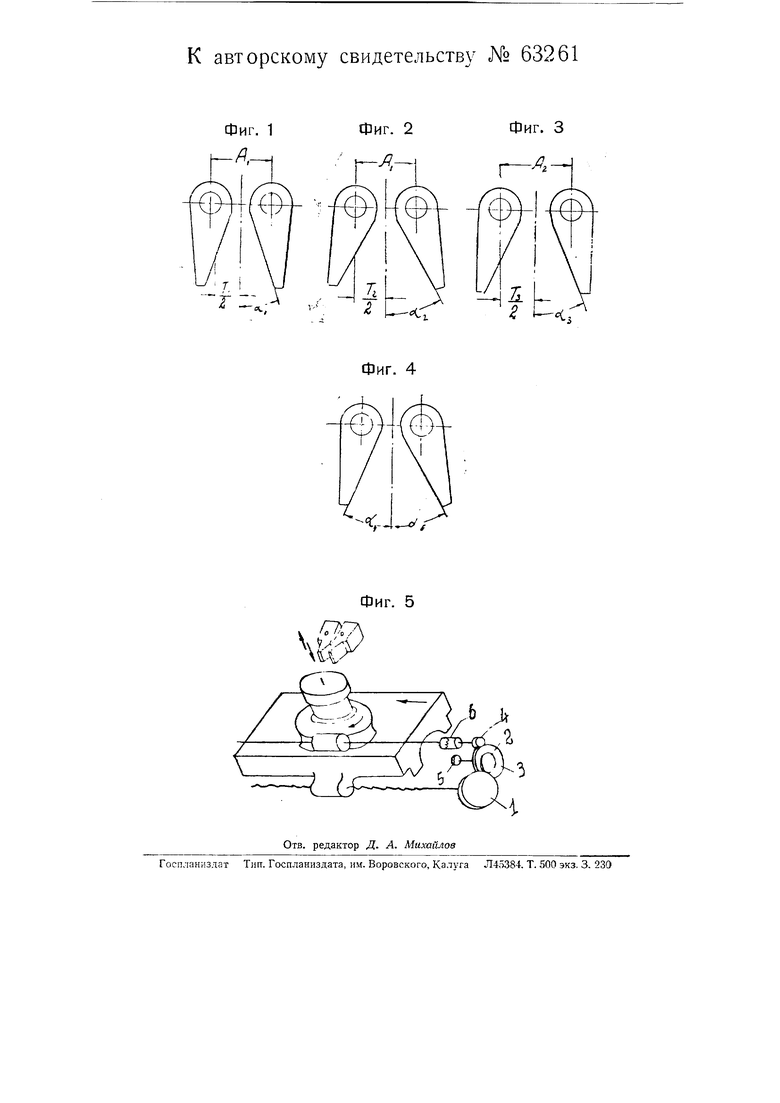

Парезание зубчатых колёс предлагаемым инструментом производится методом обкатки, причём обкаточное движение может быть сообщено либо инст)ументу, либоизделию, либо и тому и другомуг одновременно. В случае нарезания зубцсв, двояковыпуклых в продольном , направлении, зубцам рейки автоматически сообщаются повторные движения, при которых одновременно Изменяются и угол давления и П1Ирина впадииы, причём во время резания от начала зубца до его середины эти величины вюзрастают, а от :редины до другого конца убывают. Фиг. 1, 2, 3 и 4 чертежа иллюстрируют положение резпов рейки при нарезании зубцо-в. Расстояние AI и АО между резцами изменяют, раздвигая резцедержатели, для но.гучения требуемой величины впадины Ti, Т2, Тз. Поворотом резцодержателей можно установить желаемый угол давления а,, резцов или а, о(- для каждото резца в отдельности. Фиг. о изображает принципиальную схему .механизма для перекатывания изделия по регулируемой рейке-инструменту. Гитара настройки несёт сменные колёса 1, 2, 3 и 4. Колесо 5 получает вращение от привода. Муфта 6 расцепляется для выключения вра-щательного Д1вижения изделия. обоих . Автоматический поворот резцов во время рабочего хода может быть достигнут от соответствующего копира, взаимодействующего с поворотным резцедержателем. П 5 е д м е т и 3 о б р е т-е И и я1.Зубодолбёжная рейка для работы методом обкатки, о т л и ч а ющ а я с я , что она( составлена из двух зубцов, поворотных в плоскости заточки и подвижных в: боковом направлении, с целью достижения требуемого угла давления при нарезании сопряжённых пар колёс, губцы которых имеют разные углы давления нэ п)отивоположных сторонах профиля, и при нарезании сопряжёпных пар колёс с неодинакоBoii толщиной сцепляющихся зубцов, а также д.чя устранения заострения коррегироваиных зубцов. 2.Форма выполнения рейки по ц. 1, о т л и ч а ю щ а я с я тем, что каждый зубец рейки выполнен поворотным во Время по;стуцательного её хода для изменения угла давлечшя и щирины виадиНы, с целью нарезания двояковыпуклых в продольном направлении зубцов .

Авторы

Даты

1944-01-01—Публикация

1941-01-06—Подача