1

Изобретение относится к огнеупорной промышленности, в частности, к получению плавленых основных огнеупоров в плазменных и электродуговых печах, которые могут быть использованы для футеровки разлпчиых плавильных агрегатов.

Известна шихта для получения нлавленых основных огнеупоров, содержащая, вес.

%:

Металлургическая известь90-99,5

Добавка-стабилизатор фракции

менее 1 мм0,5-10,0 1

Степень гидратации для плавленой извести с добавкой в шихту 5% порошкообразного хрома через 15 суток составляет 2,14%.

Несмотря на то, что степень гидратации плавленой окиси кальция с добавкой порошкообразного хрома выше, чем у добавкой порошкообразного хрома выше, чем у обычной плавленой извести, она является недостаточно высокой с точки зрения потребителей плавленой окиси кальция. Кроме того, металлодобавки-стабилизаторы шихты, например порошкообразного хрома, дефицитны и дороги.

При вводе в состав шихты окислов (окиси хрома, железа или хромовой руды) увеличивается концентрация примесей в конечном продукте, что приводит к понижению температуры плавления получаемого огнеупора. При вводе добавок-стабилизаторов типа металлов или типа окислов не снижается концентрация примесей (двуокиси кремния, серы, фосфора и углерода).

Цель изобретения - повышение устойчивости к гидратации при одновременном снижении концентрации примесей.

Достигается это тем, что в шихту, содержашую металлургическую известь, вводят фториды ш,елочноземельных металлов, при следующем соотношении компонентов, вес.

Металлургическая известь

80-97 Фторид щелочноземельного металла фракции менее 2,5 мм

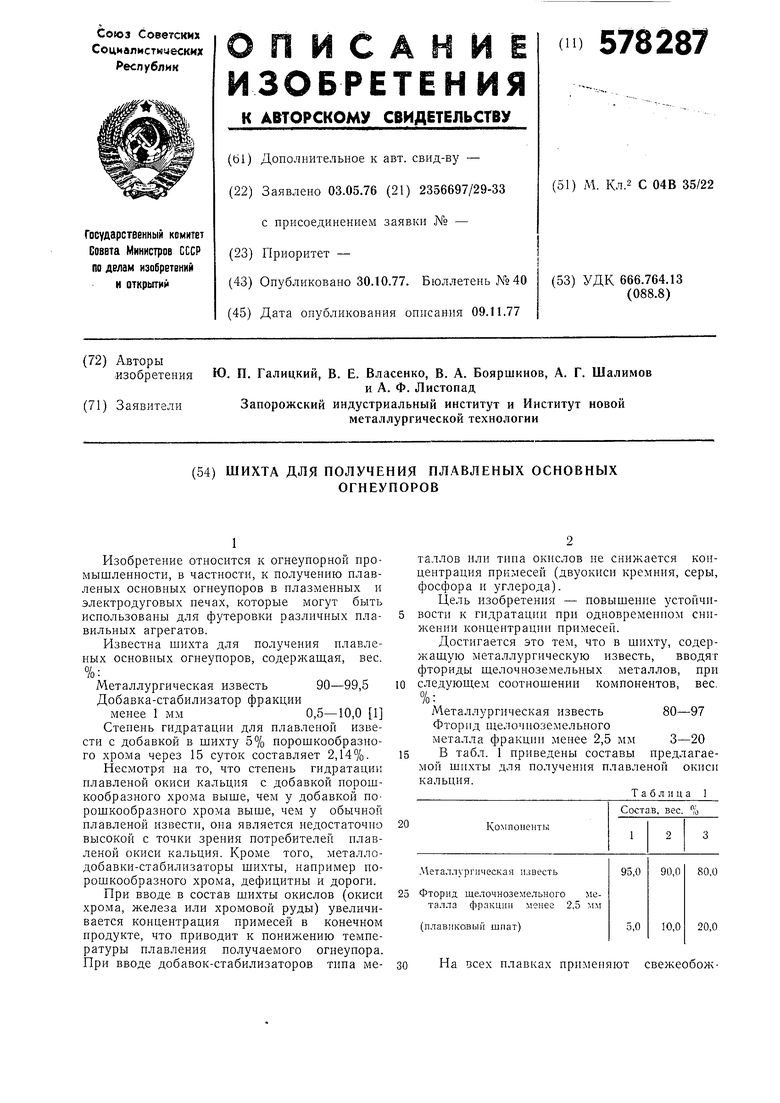

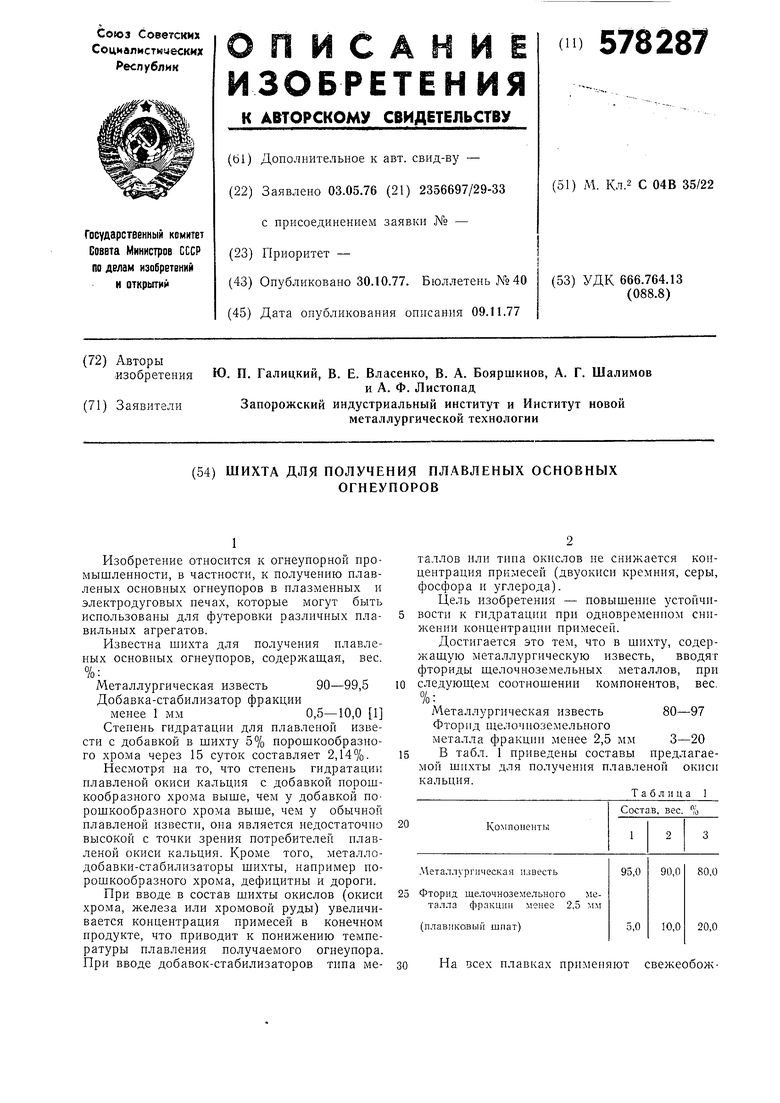

3-20 В табл. 1 приведены составы

предлагаемой шихты для получения плавленой окиси кальция.

Т а б .4 л ц а

На Dcex плавках применяют свежеобож3

енную металлургическую известь с содержаием, вес. %:

Окись кальция

92,6 Двуокись кремиия

2,98 Сера

0,09 Фосфор

0,005 Углерод

0,84 Прочие примеси

3,485 и плавиковый шпат

следующего

состава. вес. %:

Фтористый кальций

85,58 Двуокись кремния

10,56 Карбонат кальцня

0,55 Сера

0,16 Фосфор

0,05

Прочие примеси

3,10 Шихту составляют

металлургической

из

извести фракции 0,5-30,0 мм и плавикового пшата фракции меиее 2,5 мм. Все три шихты проплавляют в полупромышлеиной дуговой печи мош,постью 140 ква при иапряжеини 30 - 60 В и силе тока до 1500 А.

В каждом варианте расходуют по 250 кг шихты. Плавку ведут «на блок. Вес полученных блоков составляет 140 - 160 кг. Размеры блоков: диаметр 380 - 450 мм, высота 400 - 500 мм.

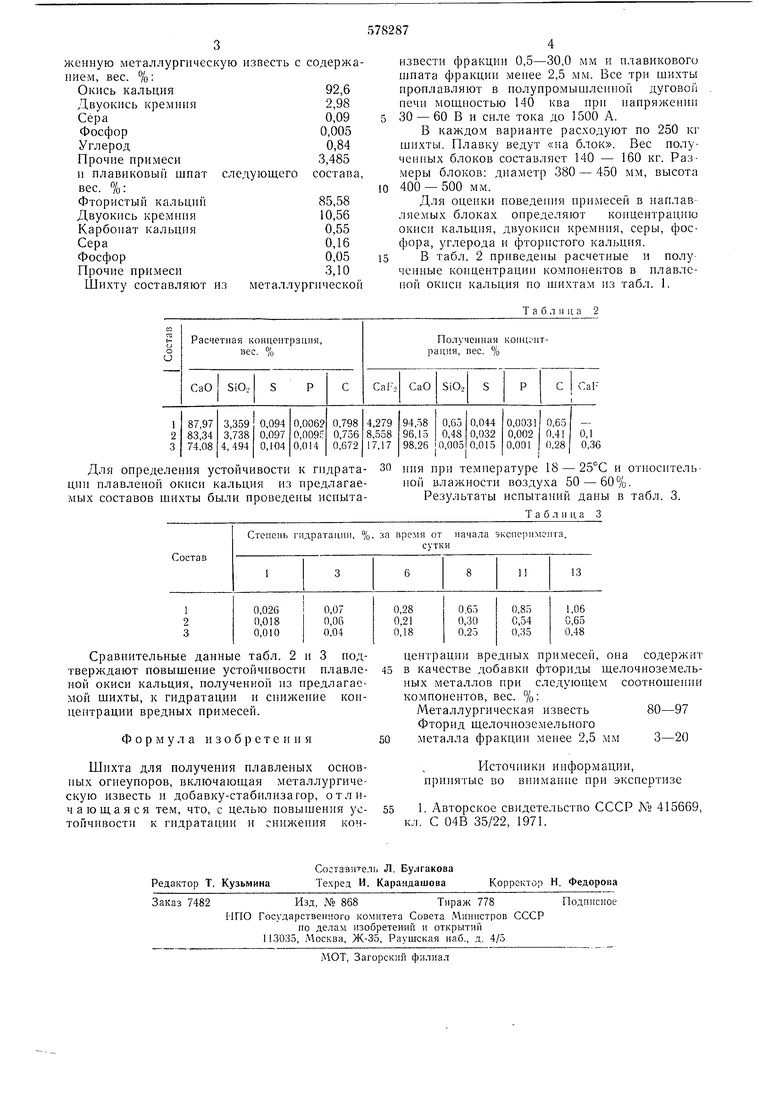

Для оценки поведе1Н я нрнмесей в наплавляемых блоках определяют концентрацию окпсн кальцня, двуокнси кремння, серы, фосфора, углерода и фтористого кальцня.

В табл. 2 приведены расчетные и полученные концентрации комнонентов в плавленой окиси кальция по шихтам из табл. 1.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав шихты порошковой проволоки | 1990 |

|

SU1815088A1 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ЛЕНТОЧНЫМ ЭЛЕКТРОДОМ | 2013 |

|

RU2526623C1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Рафинировочный шлак | 1982 |

|

SU1062274A1 |

| Шихта для получения рафинировочного шлака | 1980 |

|

SU933724A1 |

| Способ получения плавленой извести | 1990 |

|

SU1724640A1 |

| Порошковая проволока | 1986 |

|

SU1400833A1 |

| Флюс | 1982 |

|

SU1033552A1 |

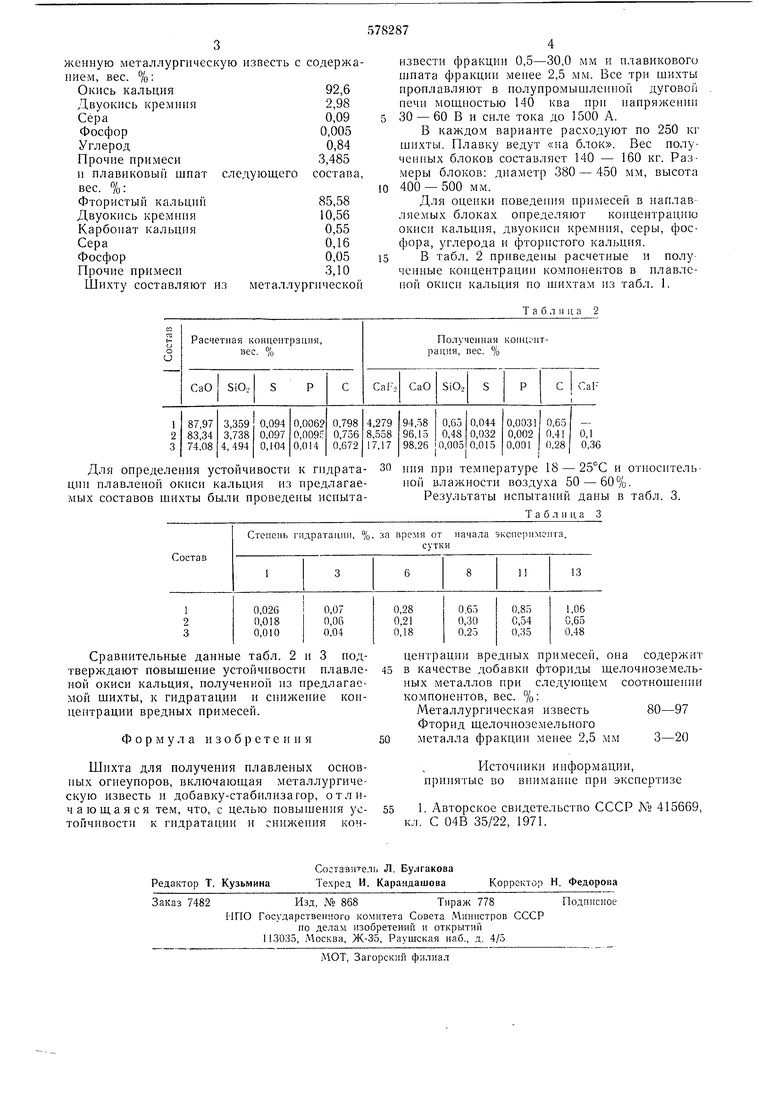

Для определения устойчивости к гидратации плавленой окиси кальция из предлагаемых составов шихты были проведены испытаСтепень гидратации, %, за время от начала экоиеримента,

30 ПИЯ при температуре 18 - 25°С и относитель ной влажиости воздуха 50 - 60%.

Результаты испытаний даны в табл. 3.

Таблица 3

сутки

Авторы

Даты

1977-10-30—Публикация

1976-05-03—Подача