Устройство снабжено дополнительным механизмом установки зазора б с индивидуальным динамометрическим приводом 12.

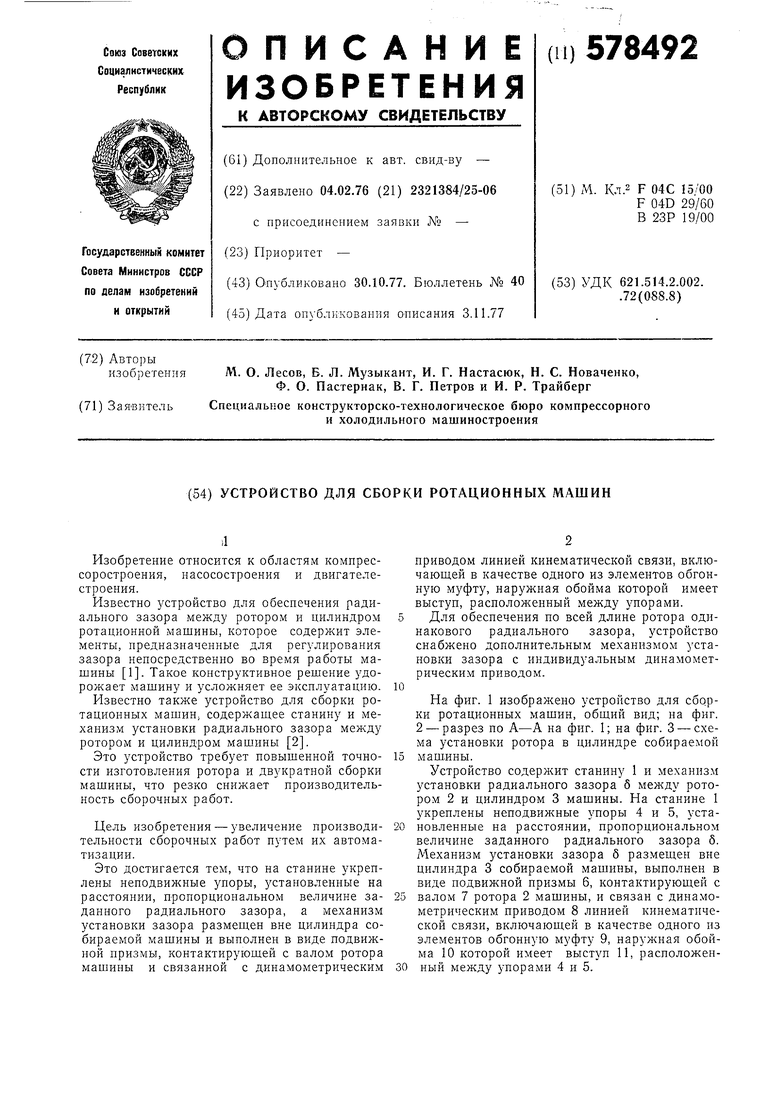

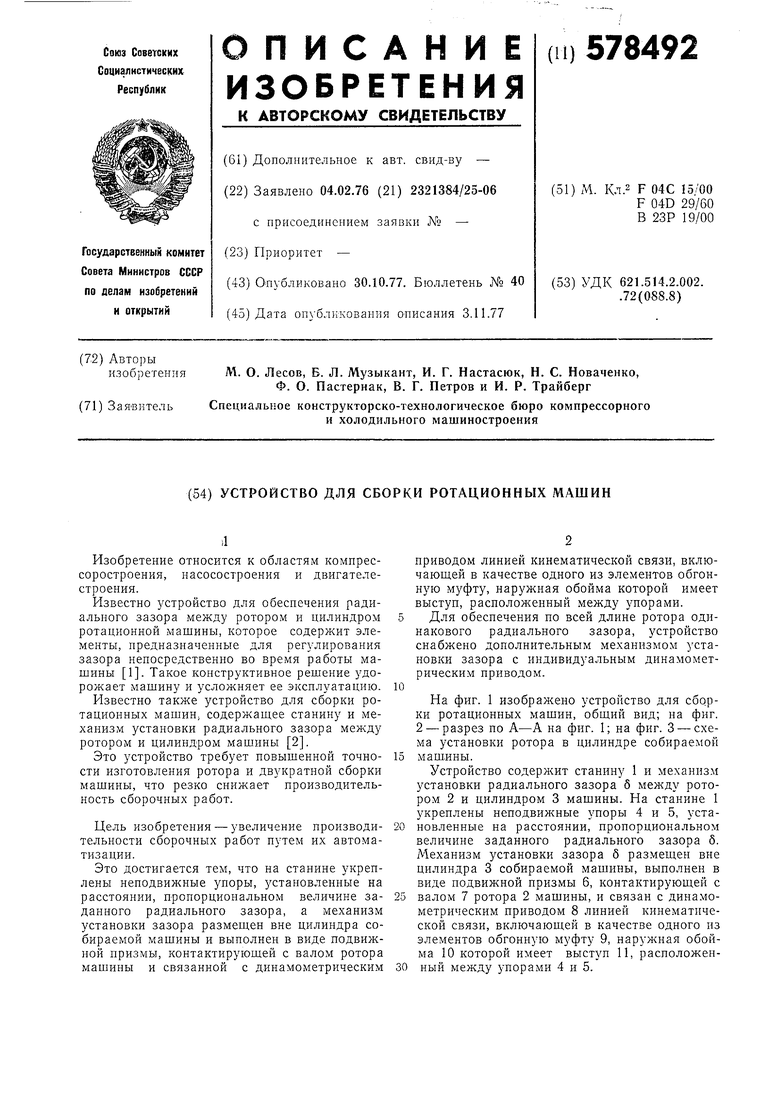

Один из возможных вариантов кинематической связи иризмы 6 с динамометрическим нрнводом 8, представленный на фиг. 1, содержит направляющие 13, лсестко связанные с гайкой 14, сопряженной с винтом 15, установленным на подшипниках 16. На винте 15 закреилеиа шестерня 17, входяш,ая в зацеплеиие с рейкой 18 динамометрического привода 8. Наружная обойма 10 обгонной муфты 9 удерживается пружиной 19 на упоре 4. На цилиндрической шейке винта 15 установлен с возможностью вращения поводок 20. Между внутренней 21 и наружной 10 обоймами помещены ролики 22. Вал 7 ротора устанавливается в подшипниках 23 торцовых крышек 24 машины. Машина устанавливается на плоскости 25 станины 1 с помощью штифтов 26.

Устройство работает следующим образом.

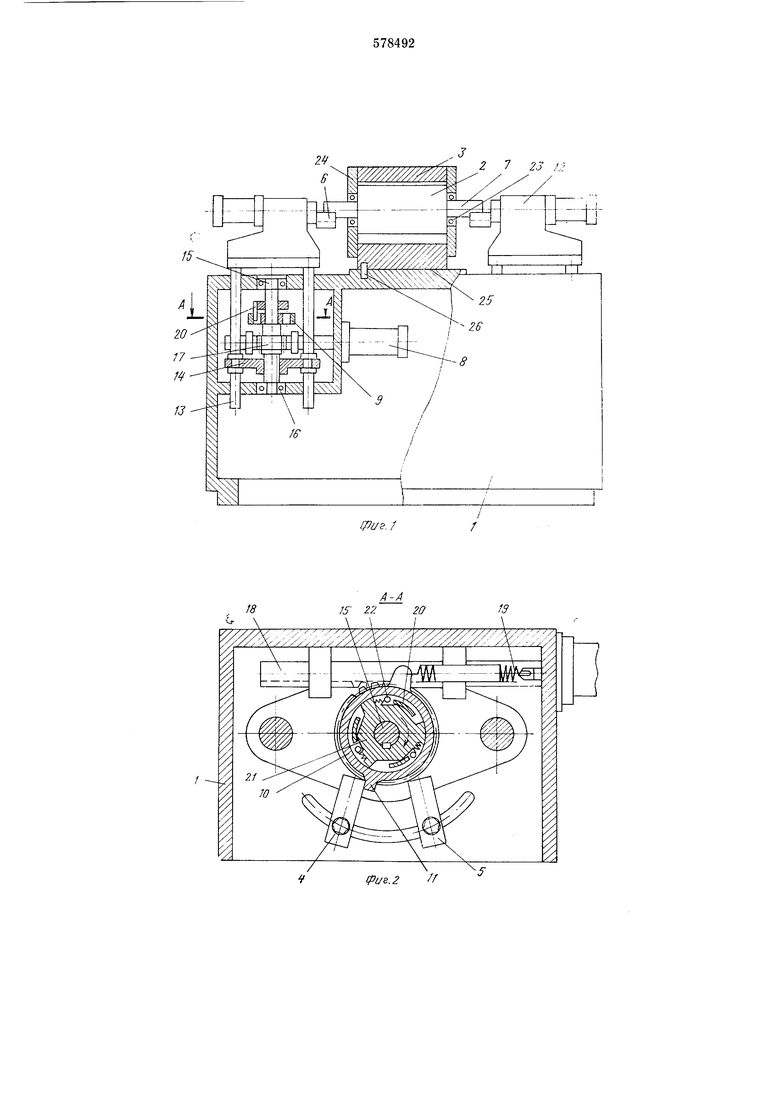

Цилиндр 3 собираемой машины совместно с ротором 2, крышками 24 и подшипниками 23 устанавливают иа плоскость 25, фиксируют штифтами 26 и закрепляют па станине 1. При этом вал 7 попадает па призмы 6, что обеспечивает совмещение продольной оси ротора 2 с плоскостью, проходящей через ось цилиндра 3. Для выставления необходимого зазора б между образующими ротора 2 и цилиндра 3 приводятся в действие узлы установки зазора б.

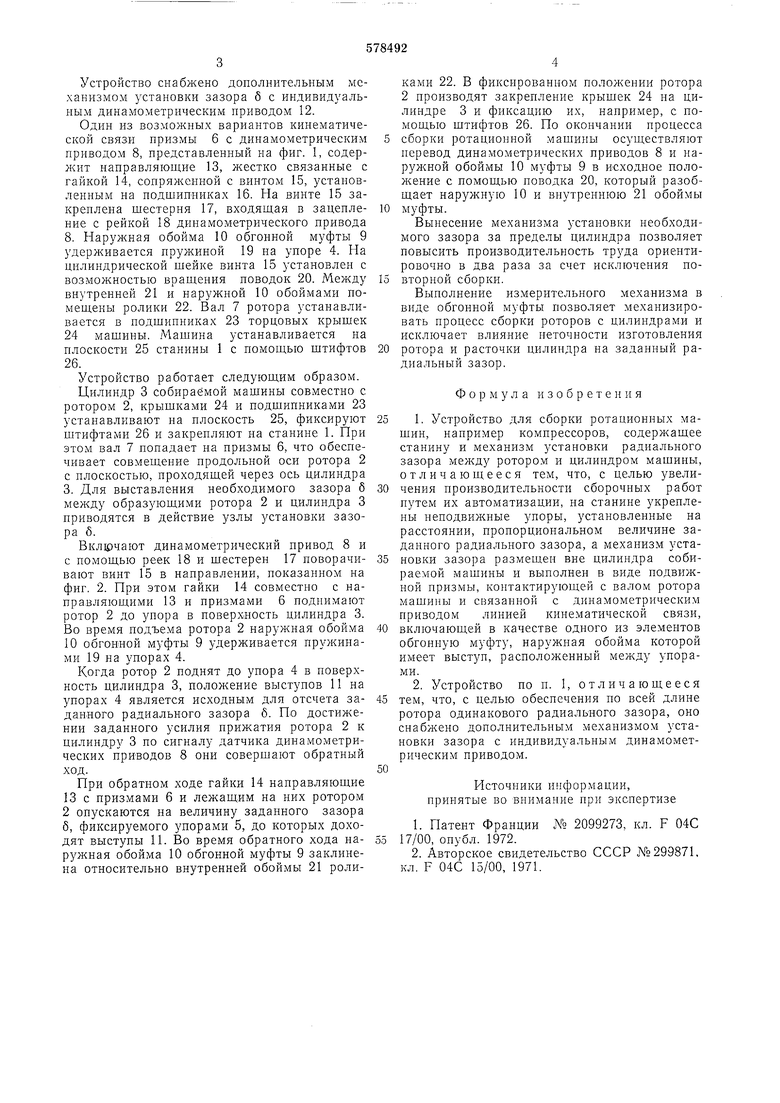

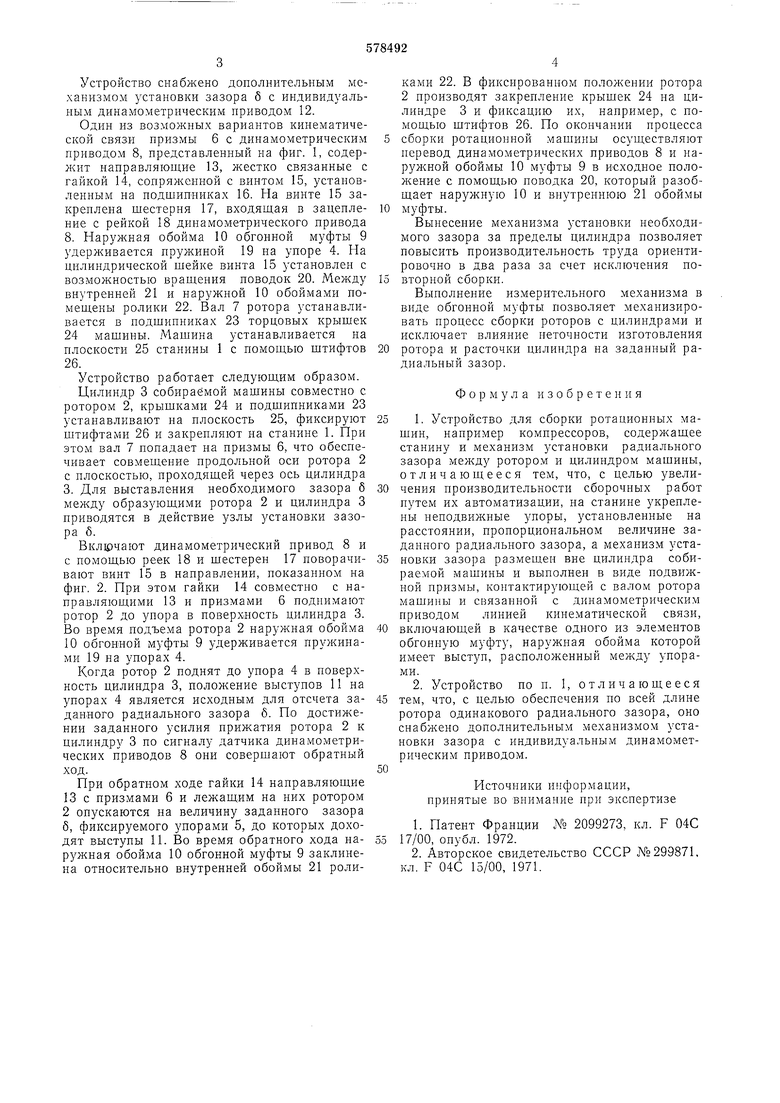

Включают динамометрический привод 8 и с помощью реек 18 и щестерен 17 поворачивают винт 15 в направлении, показанном на фиг. 2. Нри этом гайки 14 совместно с направляющими 13 и призмами 6 поднимают ротор 2 до упора в поверхность цилиндра 3. Во время подъема ротора 2 наружная обойма 10 обгонной муфты 9 удерживается пружипами 19 на упорах 4.

Когда ротор 2 поднят до упора 4 в поверхность цилиндра 3, положение выступов 11 на упорах 4 является исходным для отсчета заданпого радиального зазора б. По достижении заданного усилия прижатия ротора 2 к цилиндру 3 по сигналу датчика динамометрических приводов 8 оии совершают обратный ход.

При обратном ходе гайки 14 направляющие 13 с призмами 6 и лежащим на них ротором 2 опускаются на величину заданного зазора б, фиксируемого упорами 5, до которых доходят выступы 11. Во время обратного хода паружная обойма 10 обгонной муфты 9 заклинена относительно внутренней обоймы 21 роликами 22. В фиксированном положении ротора 2 производят закрепление крышек 24 на цилиндре 3 и фиксацию их, например, с помощью щтифтов 26. По окончании процесса сборки ротационной машины осуществляют неревод динамометрических приводов 8 и наружной обоймы 10 муфты 9 в исходное положение с помощью поводка 20, который разобщает наружную 10 и внутреннюю 21 обоймы муфты.

Вынесение механизма установки необходимого зазора за пределы цилиндра позволяет повысить производительность труда ориентировочно в два раза за счет исключения повторной сборки.

Выполнение измерительного мехапизма в виде обгонной муфты позволяет механизировать процесс сборки роторов с цилиндрами и исключает влияние неточности изготовления ротора и расточки цилиндра на заданный радиальный зазор.

Формула изобретен и я

1. Устройство для сборки ротационных мащин, например компрессоров, содержащее станину и механизм установки радиального зазора между ротором и цилиндром машины, отличающееся тем, что, с целью увеличения цроизводительности сборочных работ путем их автоматизации, па станине укреплены неподвижные з-поры, установленные на расстоянии, пропорциональном величине заданного радиального зазора, а механизм установки зазора размещен вне цилиндра собираемой машины и выполнен в виде подвижной призмы, контактирующей с валом ротора машины и связанной с динамометрическим приводом линией кинематической связи, включающей в качестве одного пз элементов обгонную муфту, наружная обойма которой имеет выступ, расположенный между упорами.

2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения цо всей длине ротора одинакового радиального зазора, оно снабжено дополнительным механизмом установки зазора с индивидуальным динамометрическим приводом.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции Л 2099273, кл. F 04С 17/00, опубл. 1972.

2.Авторское свидетельство СССР №299871, кл. F 04С 15/00, 1971.

15

2 7 23 /2

Pus. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Винтовой пресс | 1989 |

|

SU1646892A1 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

| Привод кругловязальной машины | 1979 |

|

SU821575A1 |

| Устройство для сборки ротационной машины | 1980 |

|

SU937774A1 |

| Способ сборки ротационной машины | 1983 |

|

SU1145172A1 |

| УСТРОЙСТВО РУБКИ ДВИЖУЩЕЙСЯ ЛЕНТЫ ДРЕВЕСНОГО ШПОНА С НОЖОМ И МЕХАНИЗМОМ ВЕРТИКАЛЬНОГО ПЕРЕМЕЩЕНИЯ | 2009 |

|

RU2403148C1 |

| МЕХАНИЗМ УСТАНОВКИ ВАЛКОВ | 2003 |

|

RU2235612C1 |

| ШВЕЙНАЯ МАШИНА | 1993 |

|

RU2064545C1 |

| Инерционный привод | 1987 |

|

SU1484461A1 |

| Поршневая машина | 1989 |

|

SU1728501A1 |

fS

ipi/s.2 //

2S ipus. 3

ze

Авторы

Даты

1977-10-30—Публикация

1976-02-04—Подача