равнЬ 1:30, а весовое соотношение окиси алкилена и фосфорной кислоты 3-6:1.

Реакцию аддиционной полимеризации проводят при температуре от 40 до 90° С, причем лучше всего при 60° С. Щелочной ката1шзатор, содержащийся в полиэфирах, реагирует с фосфорной кислотой до соответствующих фосфатов, которые удаляют из конечного продукта в процессе фильтрации.

Полученный полиэфир вспенивают путем смеишвання с десмодуром РР, десмодуром РУ, силиконом L 520, водой, фреоном 11, десмодуром 440, получая жесткий самогасящий пенополиуретан.

Преимуществом предлагаемого способа является то, что реакция аддиционной полимеризации проходит спокойно, без резких перегревов и резких изменений вязкости реакционной массы.

Примене ше неочищенных полиэфиров в качестве растворителя исключает необходимость употребления инертных растворителей, а тем самым их удаление из конечного продукта путем дистил. ляции, а также дает возможность исключить дорогостоящую операцию очистки полизфиров и дополнительную операцию их смешивания с оксиалкилфосфатами с целью нoлyчe шя финального продукта.

Пример (сравнительный). В эмалированный автоклав, содержащий 100 вес.ч. полиэфира, полученного по реакции 136 вес.ч. пентаэритрита с 348 ьес.ч. окиси пропилена в присутствии гидроокиси натрия в качестве катализатора, вводят 20 вес.ч. фосфорной кислоты с содержанием около 74% Pj Os. После тщательного перемещивания и нагрева до 60° С вводят 37 вес.ч. эпихлоргидрина и 50 вес.ч. окиси пропилена, поддерживая температуру в пределах 60-90° С и давление до 3 атм. После окончания дозировки перемешивают ещё содержимое автоклава при 90° С около 2 ч, после чего вакуум-дастилляцией удаляют избыток непрореагированной окиси пропилена. После по.га1ой разгрузки автоклава ведут фильтрацию для отделения продуктов нейтрализации щелочного ката.гшзатора. Пол,ченный полиэфир содержит около 3 вес.% фосфора, 7 вес.%, и и.меет следующие физикохимические свойства:

Гидроксильное число,-р-- 7т1 эф1йра 380-410 Кислотное чиспо;макс. 0,5

dasJ/CM 1,16

rj 25,спз1900-2200

рН6-7

Полученный полиэфир вспенивают по следую щей рецептуре: 100 г полиэфира смешивают с 1,0 i десмодура РР, 1,0 г десмодура РУ, 1,1 г силикона L 520, 2,0 г воды и 15 г фреона 11. После тщательного переменшвания в течение 1 мин добавляют 130 г 4,4 - д шзоцианата дифенилметана, перемешивают 10 с и выливают в форму.

Получают жесткий пенополиуретан со следующими свойствами:

Плотность, ,033

Прочность на сжатие, кг/см 2,15

Прочность на срез, кг/см Температура размяг«кния„ ° С Самогасящий

Стабильность физико-химических свойств

Пример Т. В автоклав, как в примере 1, содержащий 70 вес.ч. очищенного полиэфира, полученного путем еднденсации 56 вес.ч. оксиалкиленированного фенола, полученного из 240 вес.ч. фенола, 33 вес.ч. окиси этилена и 13,.3 вес.ч. формальдегида в присутствии 0,9 вес.ч. соляной кислоты в качестве катализатора, вводят 7,3 вес.ч. фосфорной кислоты с содержанием 74-75% FjOs- После тщательного перемещивания и нагрева до 60° С добавляют 27,7 вес.ч. окиси пропилена, поддерживая температуру в пределах 60-90° С и давление 3 атм. По окончании дозировки вьщерживают содержимое автоклава под пониженным давлением при 90° С около 2 ч, после чего вакуум-дистилляцией удаляют избыток непрореагированной окиси пропилена.

Полученный полиэфир содержит около 2,5 вес.% фосфора и имеет следующие физикохимические свойства г

Гндроксильное числог - о Щирт 240-270 Кислотное шсло0,2-0,3

dj5,,15

2 25,спз1800-2200

рН5,5-6,5

Полученный полиэфир вспенивают по следующей рецептуре: 100 г полиэфира смещивают с 0,5 г десмодура РР, 0,3 г триэтиламина, 0,35 г силикона L 520, 2,0 г воды и 15 г фреона 11. После тщательного перемешивания в течение около 1 мин добавляют 94 г 4,4 - диизоцианата дифенилметана, перемещивают 10с и выливают в форму. Получают самогася1ций по ASTM 1692-59 Т жесткий пенополиуретан со следующими свойствами:

Плотность, г/см0,033

Проч 1ость на сжатие, кг/см 1,45

Прочность на срез,

кг/см.1,75

Температура размягчения, °С100

Стабильность физико-химических свойствдо 80° С Пример 3. В автоклав, как в примере 1, вводят 100 вес.ч. смеиинного полиэфира, содержащего ароматические кольца, полученного по реакции 1 моль пентаэритрита и 6 моль окиси пропилена, а также 100 вес.ч. смолы, полученной из 33,3 вес.ч. фенола, 46,7 вес.ч. окиси этилена, 19 вес.ч. формалина, в присутствии 1,3 части HCI вводят 40 вес.ч. эпихлоргидрина. После тщательного перемещивания и нагрева до 60° С вводят 21 вео.ч. НзРО с содержанием 74-75% P20s и 54 г окиси пропилена, поддерживая температуру в пределах 60-90° С и давление до 3 атм.

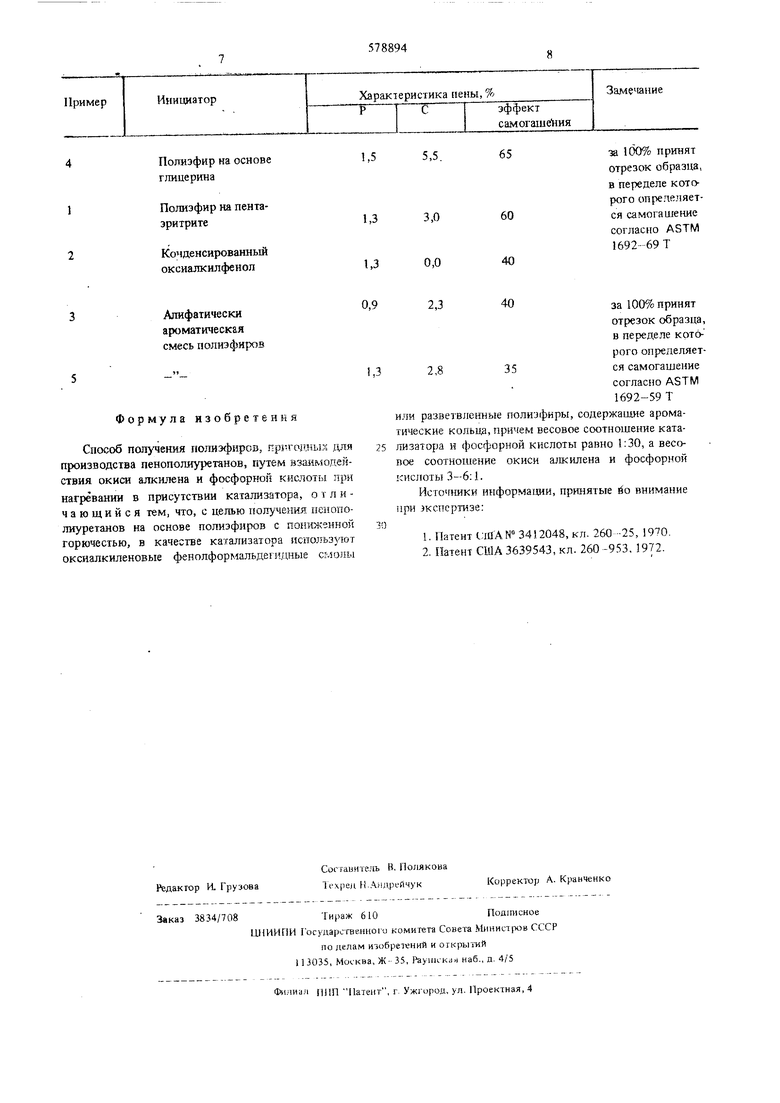

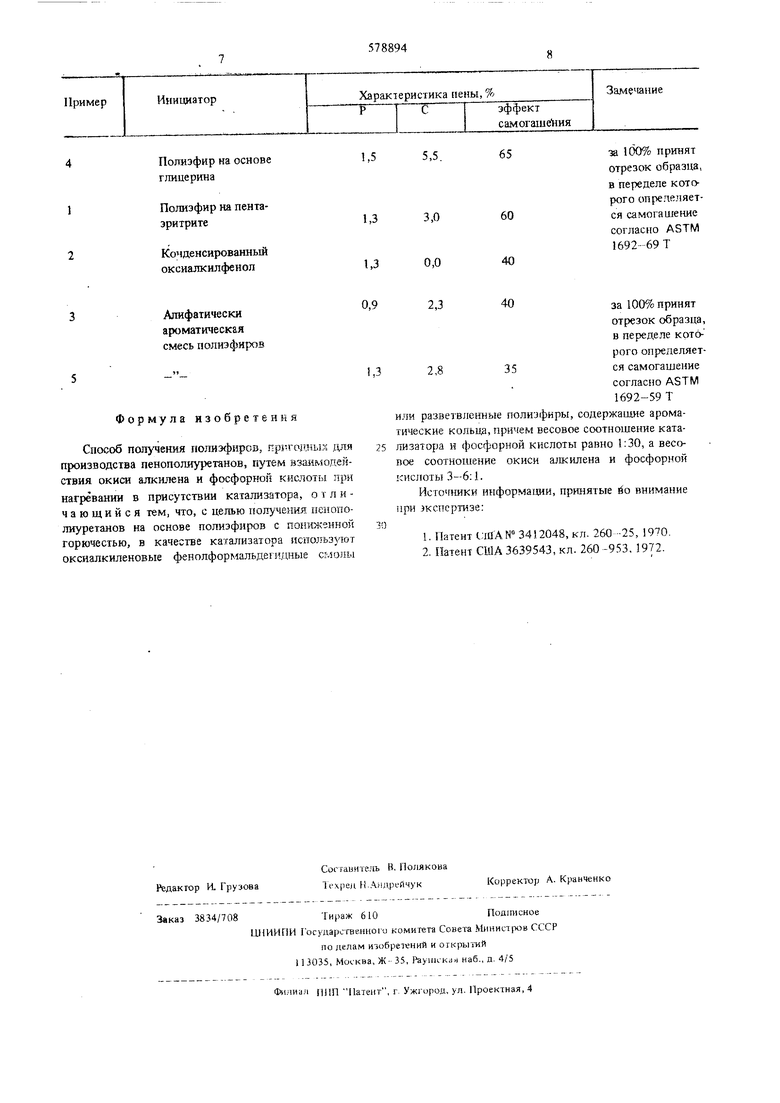

По окончярши дозировки содержимое автоклава вьщержнвают при постоянном перемешивании при температуре 80-90° С 2 ч, после чегв вакуумдистилляцией удаляют избыток непрореагированной окиси пропилена. Полученный полиэфир содержит около 2 вес.% фосфора и около 5,2 вес.% хлора и имеет следующие физико- химические свойства: Гидроксильное число: 1уп1КО|1 - 320-350 ,..г полиэфира Кислотное число ниже 0,5 рН5,5-6,5 d25,,15 «225,cn32700-3700. Полученный полиэфир вспенивают по следующей рецептуре: в 100 г полиэфира вводят 1,0 г десмодура РР, 1,0 г десморапида РУ, 1,0 г силикона L 520, 2,0 г воды и 15 г фреона 11. После тщательного перемешивания в течение 1 мин добавляют 120 г 4,4 - днизовданата дифенилметана, перемешивают 10 с и выливают в форму. Получают самогасящий по ASTM 1692-59 Т жесткий пенополиуретан со следующими свойствами: Плотность, ,033 Прочность на сжатие, кг/см 1,95 Прочность на срез, кг/см1,95 Температура размягчения, °С130 Стабильность физико-химических свойствдо 120°С Пример 4. В автоклав,как в примере 1,содер жаишй ШОвес.ч. полиэфира, полученного по реак1ЩИ 92 г глицерина и 348 г окиси пропилена в присутствии КОН в качестве катализатора, вводя 19,2вес.ч. фосфорной кислоты с содержаршем око ло 74-75% Р2О5. После тщательного перемешива шя и нагрева до 60°С добавляют 54,4 вес.ч. эпи хлоргидрина и 30 вес.ч. окиси пропилена, поддерживая температуру в пределах 60-90 С и давление до 3 атм. По окончании дозировки содержимое автоклава выдерживают еще при постоянном перемешивании около 2 ч при 80-90° С, пекле чего вакуум дистнлляилей удаляют избыток непрореагированной окиси пропилена, продукт разделяют путем фильтрации и нейтрализации щелочным катализатором. Полученный полиэфир содержит около 3 вес.% фосфора и 11 вес.% хлора и имеет следующие свойства: Гидроксильное ™сло,--Ж-Щ1 - 350-370 Кислотное числовыше 0,5 рН5,5-6,5 djs.,20 г 25,спз 2200-2600 Полученный полиэфир вспенивают по следующей рецептуре: 100 вес.ч. полиэфира смешивают с 0,7 г десмодура РР, 0,7 г десмодура РУ, 1,0 г силиона L 520, 1,2 г ВОДЬ и 25 г фреона 11. После щательного перемешивания в тече1ше 10с добавяют 107 г 4,4 - диизоцианата дифенилметана, пере меишвают 6 с и вьишвают в форму. Получают самогасящий по ASTM 1692-59 Т жесткий пено полиуретан со следующими свойствами: Плотность, г/см0,030 Прочность на сжатие, кг/см1,8 Прочность на срез, кг/см2,0 Температура размягчения, °С125 Стабильность физико-химических свойствдо 110° С, Пример 5. В автоклав, как в примере 1,вводя1 60 вес.ч. ароматического по.гшэфира, содержащего ароматические кольпь, полученного по примеру 76 вес.ч. Нз РОч с содержанием 74-75% Р 0s. После тщательного перемещивания и нагрева до 60° С добавляют 14,4 вес.ч. эпихлоргидрина и 20-22 вес.ч. окиси пропилена, поддерживая температуру в пределах 60-90° С и давление до 3 атм. По окончании дозировки содержимое автоклава выдерживают еще 2 ч при постоянном перемешивании при 80-90° С, после чего дистилляцией под пониженным давлением удаляют избыток окиси пропилена. Полученный полиэфир содержит 2,6% Р и 5,7% С1 и имеет следующие физико-химические свойства: . Гидроксильное число,.ОЙ. 415-425 Кислотное числомакс. 0,12 рН6-7 d25,r.,14-1,15 rj 25,спэ3200-3700 Полученный похшэфир вспенивают по следующей рецептуре: 100 вес.ч. полиэфира смешивают с 1 г десмодура РР, 1,0 г десмодура РУ, 0,5 г силикона L 520 и 35 г фреона 11. После тиштельного перемешивания в течение 10с добавляют 100 г 4,4 диизоцианата дифенклметана, перемешивают беи выливают в форму. Получают самогасящий по ASTM 1692-59 Т жесткий пенопол{гуретан со следующими свойствами: Плотность, ,031 Прочность на сжатие, кг/см 2,0 Прочность на срез кг/см2,2 Температура размягчения, . °С150 Стабильность физико-химических свойств-до 130 С Срав1штельные свойства пен на основе полиэфиров, полученных в присутствии извест1 ых катализаторов и по изобретению, даны в табш1це.

Анифатически ароматическая

смесь полиэфиров

Формула изобретения

Способ получения полиэ)нров, прргодньхя для производства пенополиуретанов, путем взаимодействия окиси алкилена и фосфорной кислоты при иагрёвании в присутствии катализатора, о т л и чающийся тем, что, с целью получения пенополиуретанов на основе полиэфиров с понжгонной горючестью, в качестве катализатора используют оксиалкиленовые феволформальдегидные смолы

40

2,3

за 100% принят отрезок образца, в переделе котОрого определяет2,835ся самогашение

соглас)о ASTM 1692-59 Т

или разветвле шые полиэфиры, содержаилие ароматические кольца, причем весовое соотношение катализатора и фосфорной кислоты равно 1:30, а Becf вое соотношение окиси алкилеиа и фосфорной кислоты 3-6:1.

Источники информации, принятые йо внимание при экспертизе:

1.Патент СлаАМ 3412048, кл. 260-25, 1970.

2,Патент США 3639543, кл. 260-953. 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОВ | 1972 |

|

SU334718A1 |

| Способ получения пенополиуретана | 1975 |

|

SU649324A3 |

| Композиция для получения пенопласта | 1976 |

|

SU618384A1 |

| Способ получения пенополиуретанов | 1975 |

|

SU615865A3 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| Способ получения жёсткого пенополиуретана | 2016 |

|

RU2634482C1 |

| Способ получения жестких пенополиуретанов | 1971 |

|

SU444417A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2026313C1 |

| Композиция для получения пенополиуретана | 1978 |

|

SU697527A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

Авторы

Даты

1977-10-30—Публикация

1975-01-10—Подача