(при одинаковом диаметре всез: дкскзз) ссстэ ляет 0,2-0,5 толщины нижнего днаска.

Для предотвращения образований :з iips. быльной части слитка твердой корочки, 5юторая не позволяет извлечь штангу с остаткаги душков из изложницы, прибыльную часть слитка после заполнения изложницы жидким металлом утепляют с помощью сиззтетическйх шлаков или обогревают электрошлаковым способом.

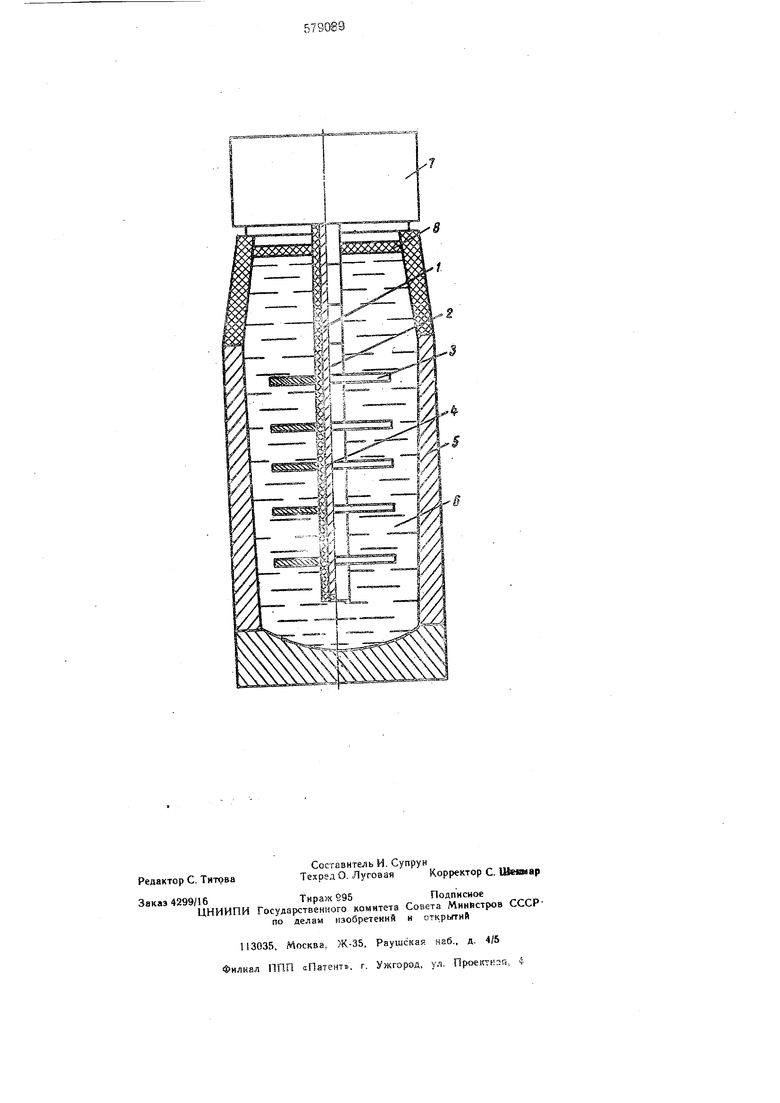

На чертеже изображено предлагаемое устройство.

Устройство содержит В1егаллнческую штангу 1, покрытую огнеупорной футеровкой 2. На штаиге установлены под углом 75-90° к продольной оси щтангн металлические диски 3 диаметром 0,3-0,7 лу среднего гла.метра слнтка, общей массой равной 2-10% от ассы слитка и на расстояния друг от друга в-4-8 раз превышающекс ях толщину. Металлическ 1е диски 3 изолиррваны от штанги I теплоизоляциониыми прокладками 4.

Устройство работает следуюшн образока.

После заливки металла в |;зж жннцу S жидкий металл в вводят для ускоренного охлаждения, а механизм 7 крепяекп 1 и вращения устанавливают на при&1|яьную надставку 8.

Предлагаемое устройство с помощью механизма креплений вращают со сю ростью 20 150 об/мин. После нагрева дисков до высокой температуры и оплавления их на 75-ЭБ /оСвремя оплавления дисков определяетег массой как каждого диска, так и «х общей массой и массой слитка) штангу 1 с остатками металлических дисков 3 извлекают из жидкого металла. Применение предлагаемого устройства для ускоренОэ рклаждеьзия жидкого металла позволйет у ;гл 1зчать скорость затвердевания последнего В 1,5-2,5 раза, уменьшить степень ликвации химических элементов на 50-80 /в н предотвращает образование осеюй пористости.

Формула изобретения

1.Устройство для ускоренного оялаггсдеикя жидкого металла в изложнице, выполненное в виде металлической штанги, отличающееся тем, что, с целью повышения качества слитка, штанга выполнена футерованной и снабжена металлическикн дисками, диаметром 0,3-0,7 от среднего диаметра слитка, общей массой равной от массы cлиtкa, устаиомеиными на штанге под углом 75-90° к ее продольной оси и на расстояиии друг от друга в 4-& раа превышающем их толщину.

2.Устройство по п. 1, отАичающеебя тем, что, с целью облегчения погружения штанги в жидкий металл .вместе с дисками, в последних выполнены отверстия, суммарная площадь ROтерык равна 10-15% от площади дисков.

3.Устройство по пп. I и2, оглмчой ц4в«йтеМр что, с целью повышеиня качества слитка путем увеличения скорости оплазлёмия дисков, содержание углерода в матернеле дисков больше на 0,05-0,50% по срав1нению с таковым в эалив&емом металле.

Источники информации, принятые во внимание при экспертизе:

I. Шварцмайер В. Непрерывная разливка. М., 1962, с. 275.

2. Авторское свидетельство СССР № 416148 кя. В 22 D 7/00, 1974,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разливки металлов | 1988 |

|

SU1600915A1 |

| Способ изготовления полых заготовок | 1987 |

|

SU1470430A1 |

| Изложница для слитков | 1979 |

|

SU865495A1 |

| ИЗЛОЖНИЦА ДЛЯ РАЗЛИВКИ СТАЛЬНЫХ СЛИТКОВ | 1990 |

|

RU2032489C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2000 |

|

RU2176172C1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1998 |

|

RU2141882C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2003 |

|

RU2240204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| Способ разливки металла сверху | 1987 |

|

SU1583209A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

Авторы

Даты

1977-11-05—Публикация

1976-01-16—Подача