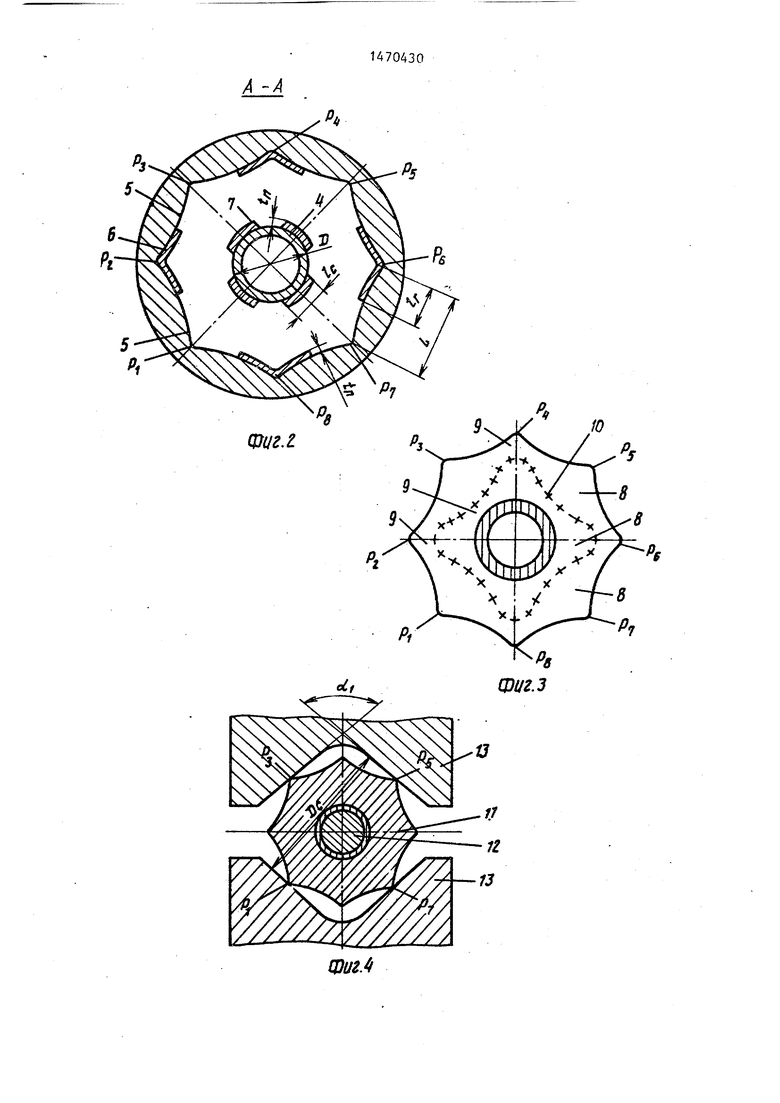

граней 5 на ширине, равной 0,3-0,7 ширины грани, нанесено теплоизолирующее покрьггие 6, представляющее собой, например,смесь алюмохромофос- фатной связки и магнезитового порошка. На рабочей поверхности внутреннего стержня 4 на продольных участ/jf-j) w

ках шириной, равной - , где D дип

аметр стержня; п - число граней изложницы, нанесено такое же теплоизолирующее покрытие 7.

Способ осуществляют следующим образом.

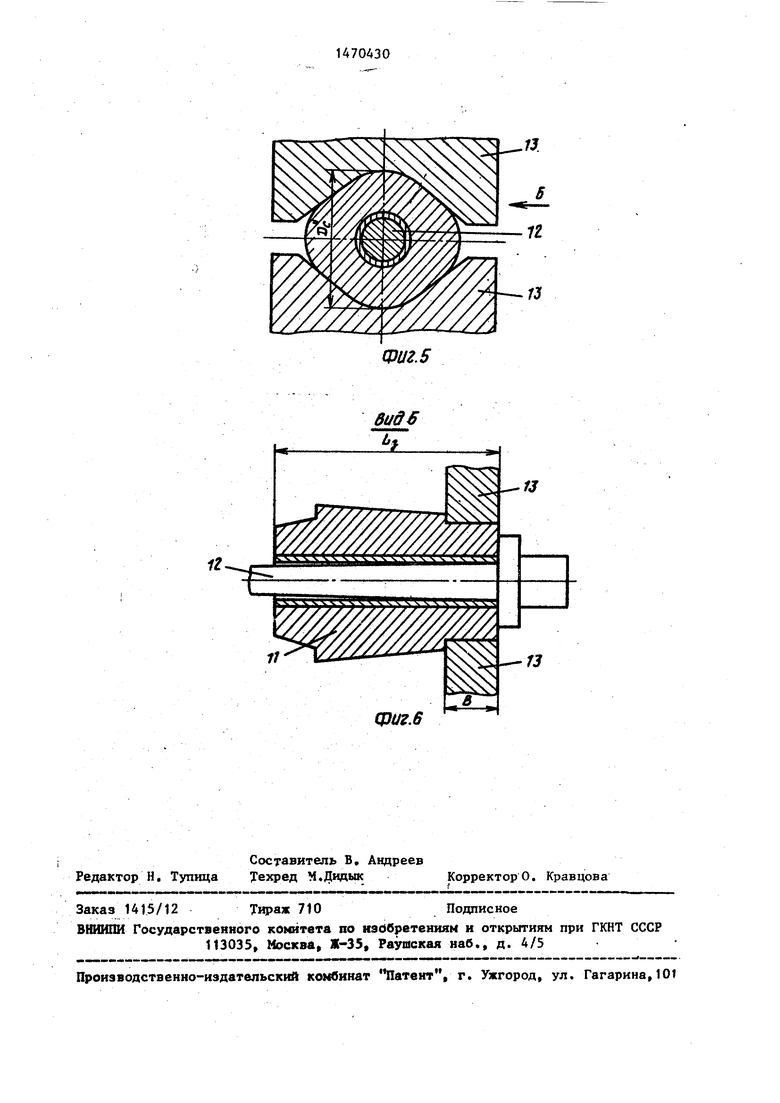

Жидкий металл заливают в подготовленную литейную форму. Металл кристаллизуется, и слиток в форме охлаждают до температуры 600-800°С С образованием структуры металла в слитке, состоящей из чередующихся участков 8. с развитыми длинными стол чать1ми кристаллами в местах контакта металла с поверхностью изложницы и стержня-оправки без теплоизолируюше- го покрытия и участков 9 структурой с равноостными кристаллами в местах контакта металла с изолированной поверхностью изложницы и стержня. При этом стык 10 встречных от изложницы и стержня фpokтoв кристаллизации с разной структурой рассредоточивается по волнистой линии, огибающей участки с развитыми.столбчатыми кристаллами (фиг. 3).

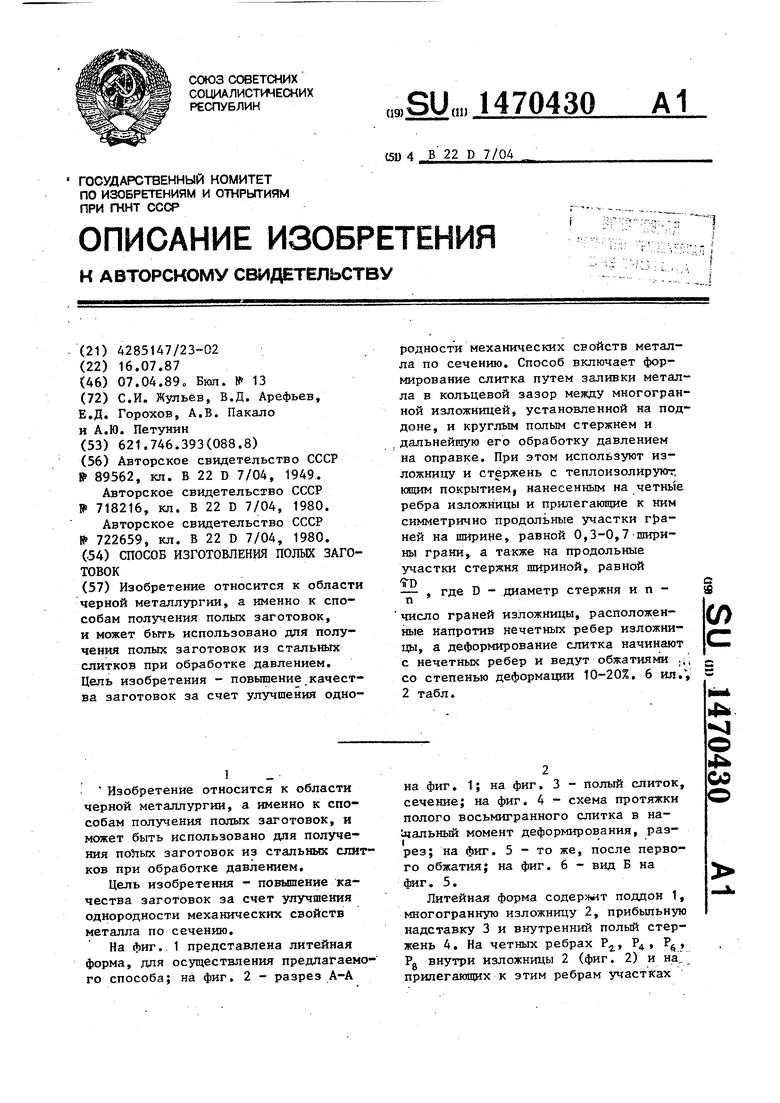

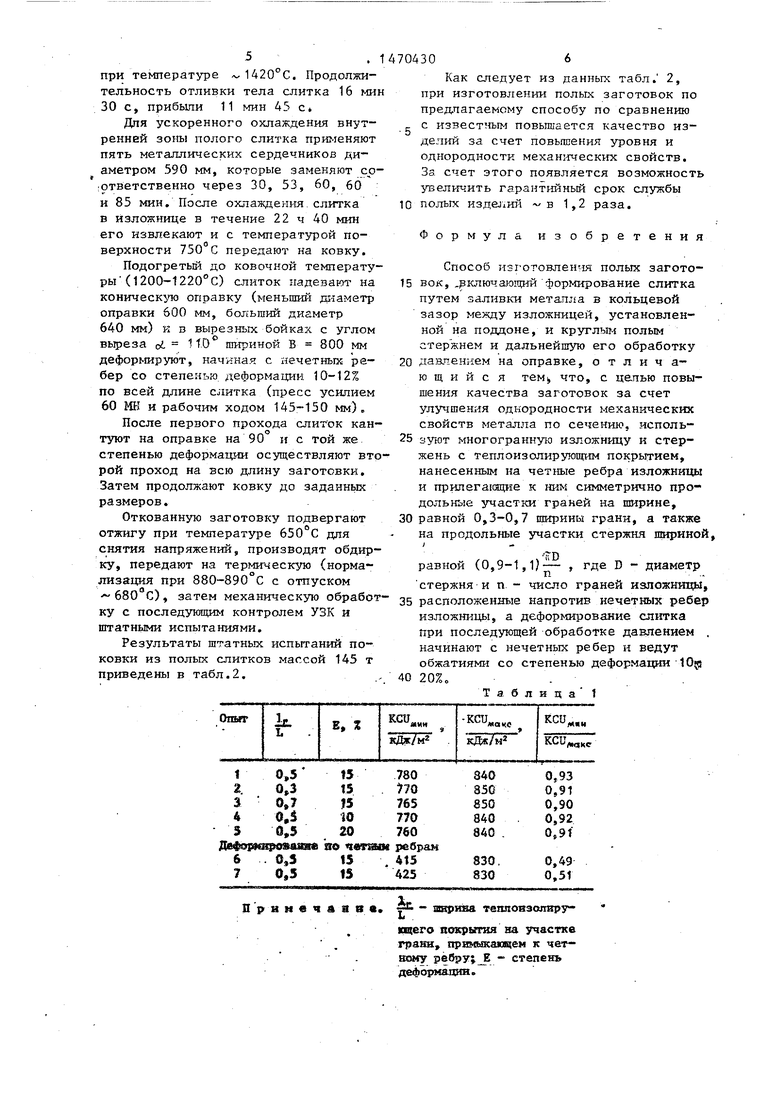

Далее извлеченный из изложницы слиток 11 передается на обработку давлением, где на оправке 12 кузнечными вырезными бойками 13 (фиг. 4) деформируется по всей длине со сте-

пенью деформации Е

DC PC DC

« 100%,

равной 10-20%, где D, - исходный ди- аметр слитка; - диаметр после обжатия (фиг. 5 и 6)„ При этом обработ- 45 ку давлением начинают с нечетных ребер слитка, I

.Нрименение изложницы с шириной теплоизоляционного покрытия на прилегающих к четному ребру участках гра- ней менее 0,3 от ширины грани не оказывает действенного влияния на кристаллическую структуру литого метал а, а увеличение ширины покрытия свые 0,7 от ширины грани приводит к - существенному уменьшению непокрытой оверхности и, соответственно, к ухудшению структуры слитка, а после

0

5

0

5

0

5

0

5

ковки к возрастанию неоднородности свойств металла по сечению полой заготовки (табл. 1).

Уровень и однородность ударной вязкости металла поковок из полого слитка массой 12,0 т из стали 25 приведены в табл. 1.

Толщиной наносимого покрытия можно регулировать теплоотвод от расплава к литейной форме в зависимости от толщины затвердевающей стенки полого слитка. С увеличением этой толщины слей покрытия повьшшется. Для практического использования рекомендуется зависимость для определения tj,, полученная в результате обработки опытных данных; Ц 0,0025 t,,

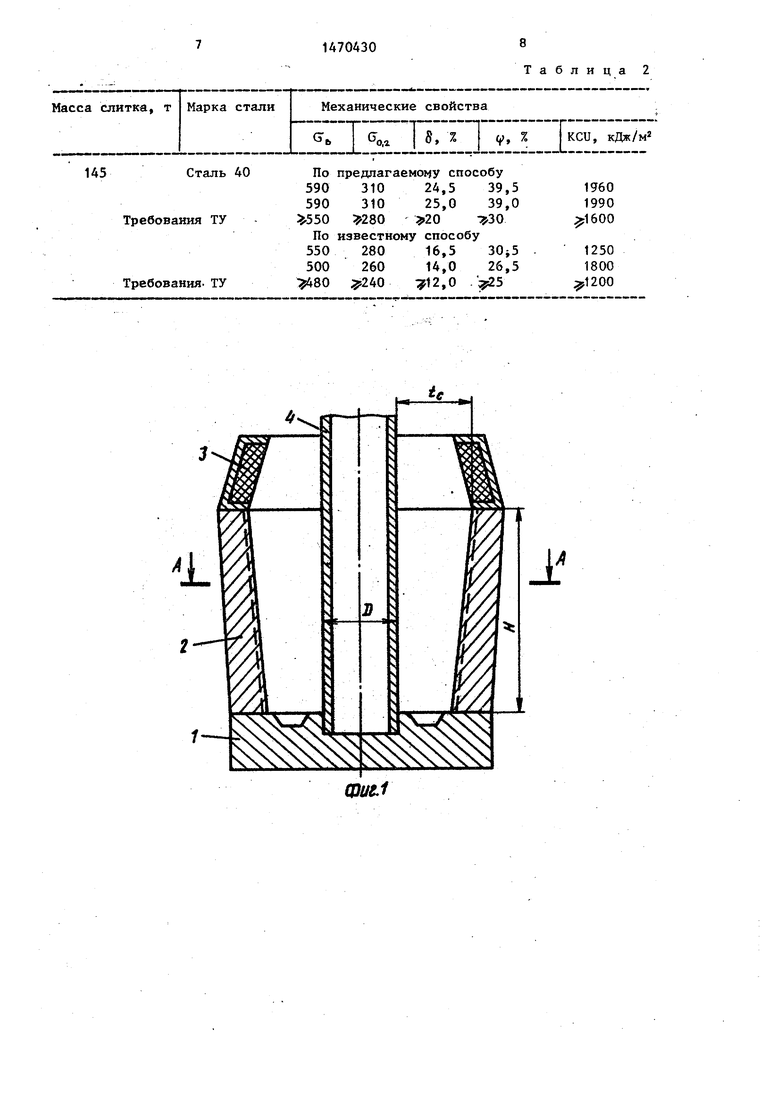

где tp - толщина затвердевающей стенки полого слитка (фиг.1).

Пример . Изготавливают полую заготовку типа обечайки (наружный диаметр 2240 мм, внутренний диаметр 640 мм, длина 3300 мм) из полого слитка массой 140 т из стали 40.

Параметры полого слитка: количество граней 12; диаметр описанной окружности в верхней (прибьтьной) части 2890 мм; диаметр описанной окружности в нижней (донной) части слитка 2790 мм; высота средней части слитка 2630 мм; диаметр (внутренний) стержня 690 мм; диаметр (наружный) стержня 750 мм; ширина грани L 740 мм.

Для отливки полого слитка собирают литейную оснастку по схеме (фиг. 1 и 2).

На ребра корпуса изложницы и на прилегающие к этим ребрам участки граней шириной 1 0,5 740 370 мм наносят по всей высоте теплоизолирунлцее покрытие (АХФС и магнезитовый порошок). Такое же покрытие со стороны нечетньк ребер корпуса изложницы наносят на стер 750

жень шириной I.

12

195..

Толщину наносимого покрытия определяют по зависимости t 0,0025 tp

То,0025() .2,7мм.

Производят сушку формы при 70- в течение 2 ч. Затем в изложницу заливают жидкий металл из ковша

5.

при температуре 1420°С. Продолжительность отливки тела слитка 16 ми 30 с, прибьти 11 мин 45 с

Для ускоренного охлаждения внутренней зоны полого слитка применяют пять металлических сердечников диаметром 590 мм, которые заменяют соответственно через 30, 53, 60, 60 и 85 мин. После охлаждения слитка в изложнице в течение 22 ч 40 мин его извлекают и с температурой поверхности 750 С передают на ковку.

Подогретый до ковочной температуры (1200-1220° С) слиток надевают на коническую оправку (меньший диаметр оправки 600 мм, больший диаметр 640 мм) к в вырезных бойках с углом выреза oi ИО шириной В 800 мм деформируют, начиная с нечетных ребер со степенью деформации 10-12% по всей длине слитка (пресс усилием 60 МН и рабочим ходом 145-150 мм),

После первого прохода слит ок кантуют на оправке на 90° и с той же степенью деформации осуществляют второй проход на всю длину заготовки, Затем продолжают ковку до заданньк размеров.

Откованную заготовку подвергают отжигу при температуре 650°С для снятия напряжений, производят обдирку, передают на терми-ческую (нормализация при 880 890°С с отпуском -680 С), затем механическую обработку с последующим контролем УЗК и штатными испытаниями.

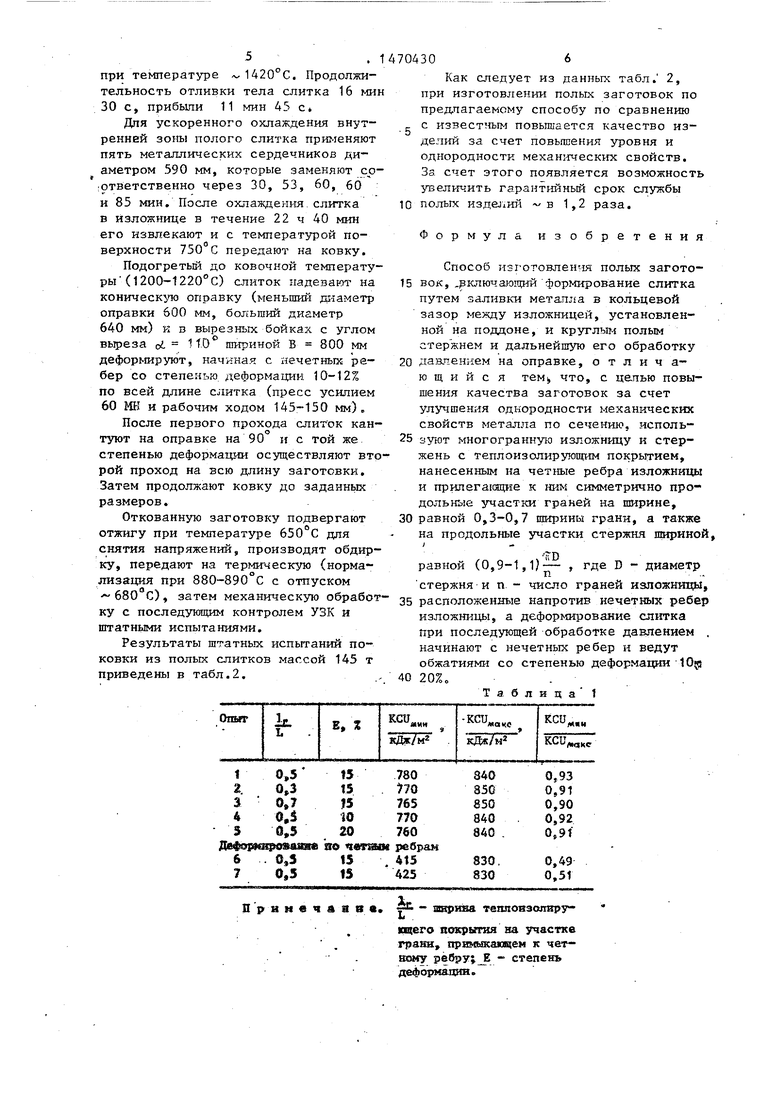

Результаты штатных испьгганий поковки из полых слитков массой 145 т приведены в табл.2.

704306

Как следует из данных табл, 2, при изготовлении полых заготовок по предлагаемому способу по сравнению g с известным повьшается качество из- дел1-гй за счет повышения уровня и однородности мехаш-гческих свойств, За счет этого появляется возможность увеличить гарантийный срок службы 10 полых издeJiИЙ в 1,2 раза,

Формула изобретения

Способ нзготовлен ;1я полых загото15 вок, .рключшощий формирование слитка путем заливки металла в кольцевой зазор между изложницей, установленной на поддоне, и круглым полым стержнем и дальнейшую его обработку

20 давлением на оправке, отличающийся тем что, с це.пью повышения качества заготовок за счет улучшения однородности механических свойств металла по сечению, исполь25 зуют многогранную изложницу и стержень с теплоизолирующим покрытием, нанесенным на 4eTiaie ребра изложницы и прилега1сщие к IIHM симметрично про- дольные участки граней на ширине,

30 равной 0,3-0,7 ширины грани, а также

на продольные участки стержня шириной,

Iравной (0,9-1,1) , где D - диаметр

стержня и п - число граней изложн1щы, 35 расположенные напротив нечетных ребер изложницы, а деформирование слитка при последующей обработке давлением , начинают с нечетных ребер и ведут обжатиями со степенью деформации 10 40 20%о.

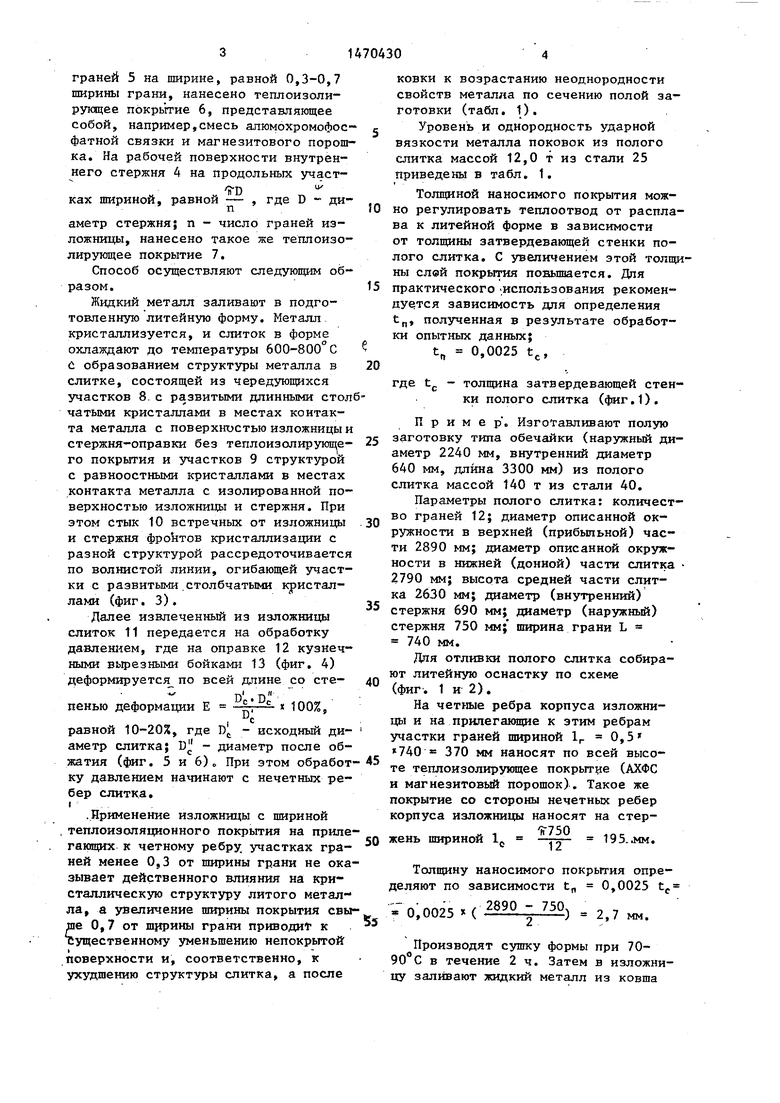

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ ковки поковок | 1988 |

|

SU1655643A1 |

| Способ получения проката | 1988 |

|

SU1554998A1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| Способ отливки полых слитков | 1987 |

|

SU1507519A1 |

| Способ изготовления полой поковки с криволинейной осью | 1985 |

|

SU1382563A1 |

| Способ получения заготовок дисков | 1988 |

|

SU1608008A1 |

| Способ изготовления полых конических поковок | 1986 |

|

SU1470414A1 |

| Длинная оправка для волочения труб | 1985 |

|

SU1360841A1 |

| Стержень для отливки полых слитков | 1985 |

|

SU1299701A1 |

Изобретение относится к области черной металлургии, а именно к способам получения полых заготовок и может быть использовано для получения полых заготовок из стальных слитков при обработке давлением. Цель изобретения - повышение качества заготовок за счет улучшения однородности механических свойств металла по сечению. Способ включает формирование слитка путем заливки металла в кольцевой зазор между многогранной изложницей, установленной на поддоне, и круглым полым стержнем и дальнейшую его обработку давлением на оправке. При этом используют изложницу и стержень с теплоизолирующим покрытием, нанесенным на четные ребра изложницы и прилегающие к ним симметрично продольные участки граней на ширине, равной 0,3-0,7 ширины грани, а также на продольные участки стержня шириной, равной ПД, где Д - диаметр стержня и П - число граней изложницы, расположенные напротив нечетных ребер изложницы, а деформирование слитка начинают с нечетных ребер и ведут обжатиями со степенью деформации 10-20%. 6 ил.

нечвава. - шкрива теппонзопиру-

кщего покрытия на участке . грани, примыкакячем к чет- . вому ребру - степень деформадин.

Масса слитка, т

Марка стали

Механические свойства

ь Т б-дд |S, % I V. Гкси, кДж/м2

45

Сталь 40

Требования ТУ

Требования- ТУ

По предлагаемому способу 590 310 24,5 39,5 590 310 25,0 39,0 550 2ВО 920 По известному способу 550 280 16,5 500 260 14,0 26,5 480 12,0 .

ф1/г.1

Таблица 2

1960

1990

1600

1250

1800

/1 -А

Фиг.

1Z.

гз

Фиг. 5

Фиг.6

| 0 |

|

SU89562A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Форма для отливки полых слитков | 1978 |

|

SU718216A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления полых заготовок | 1977 |

|

SU722659A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-04-07—Публикация

1987-07-16—Подача