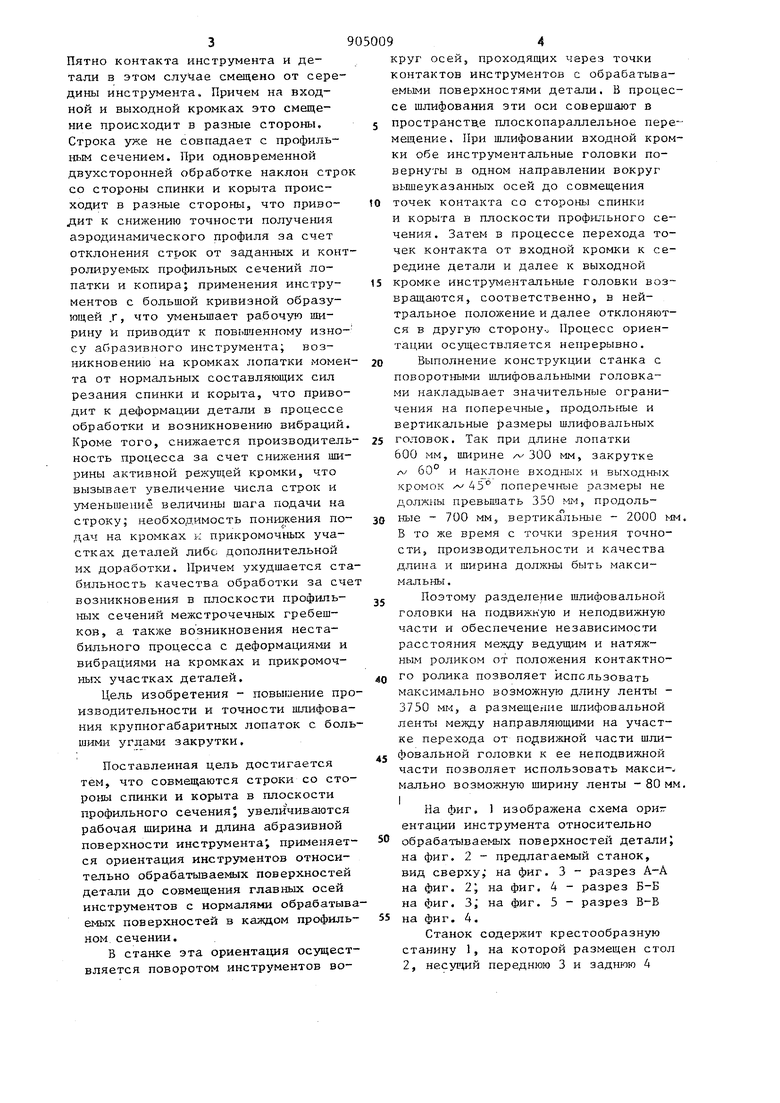

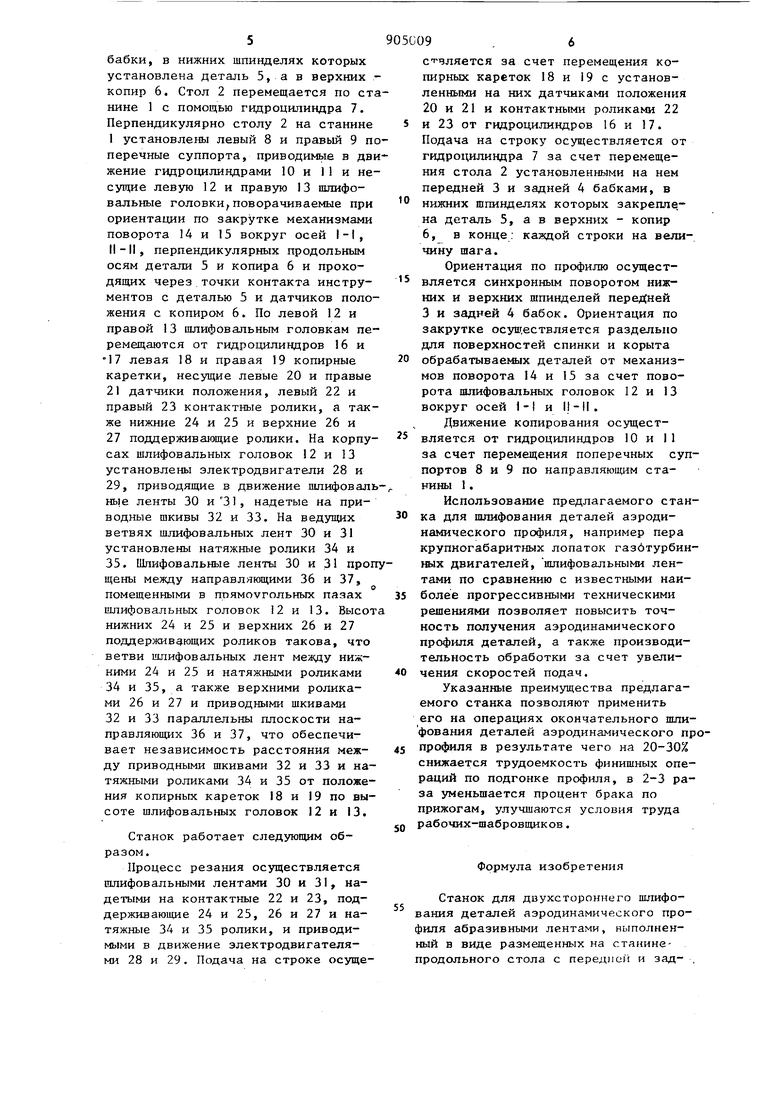

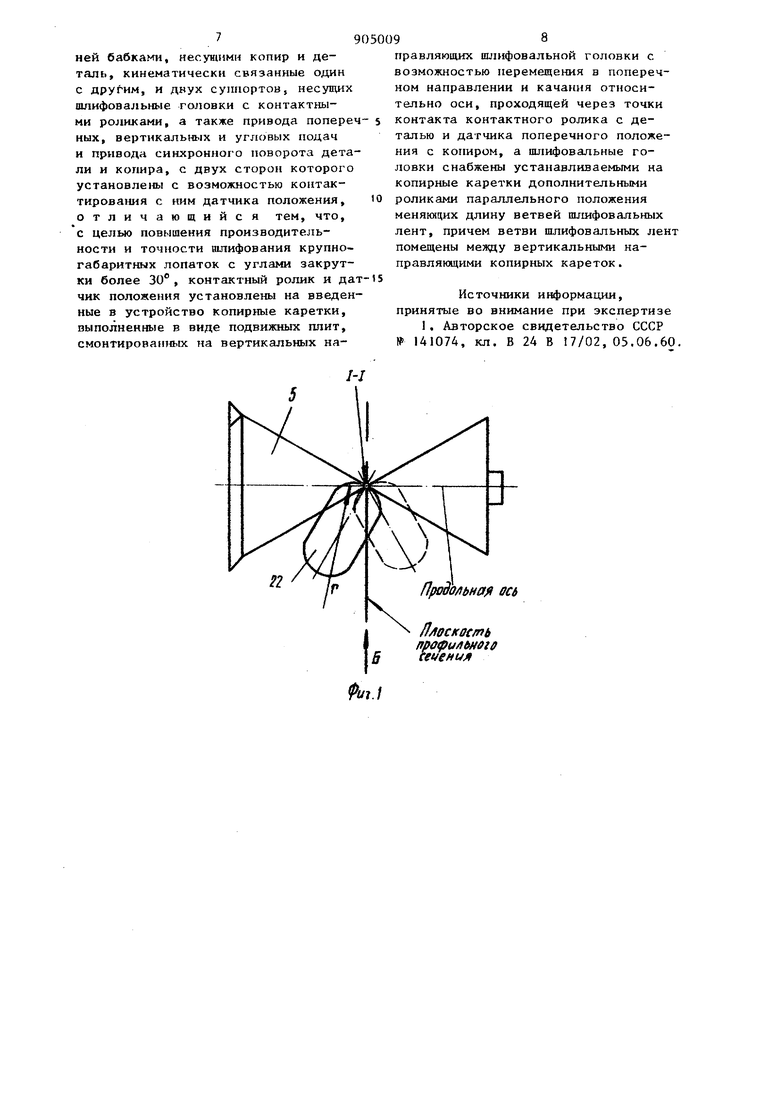

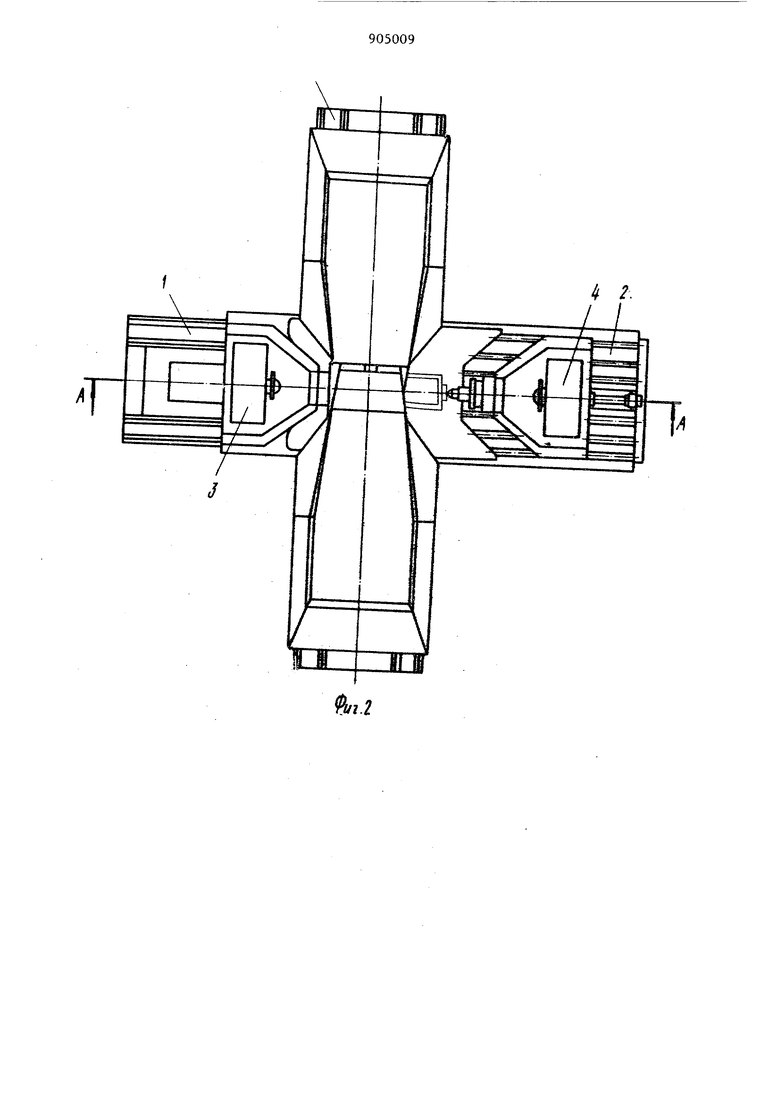

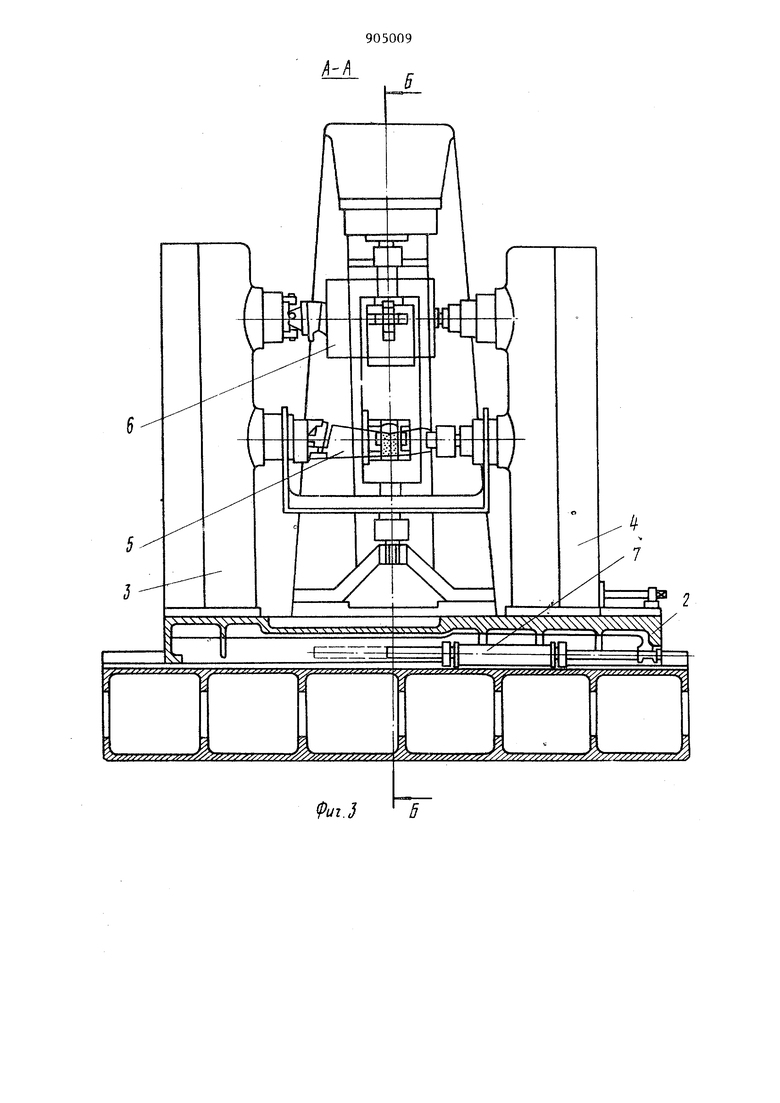

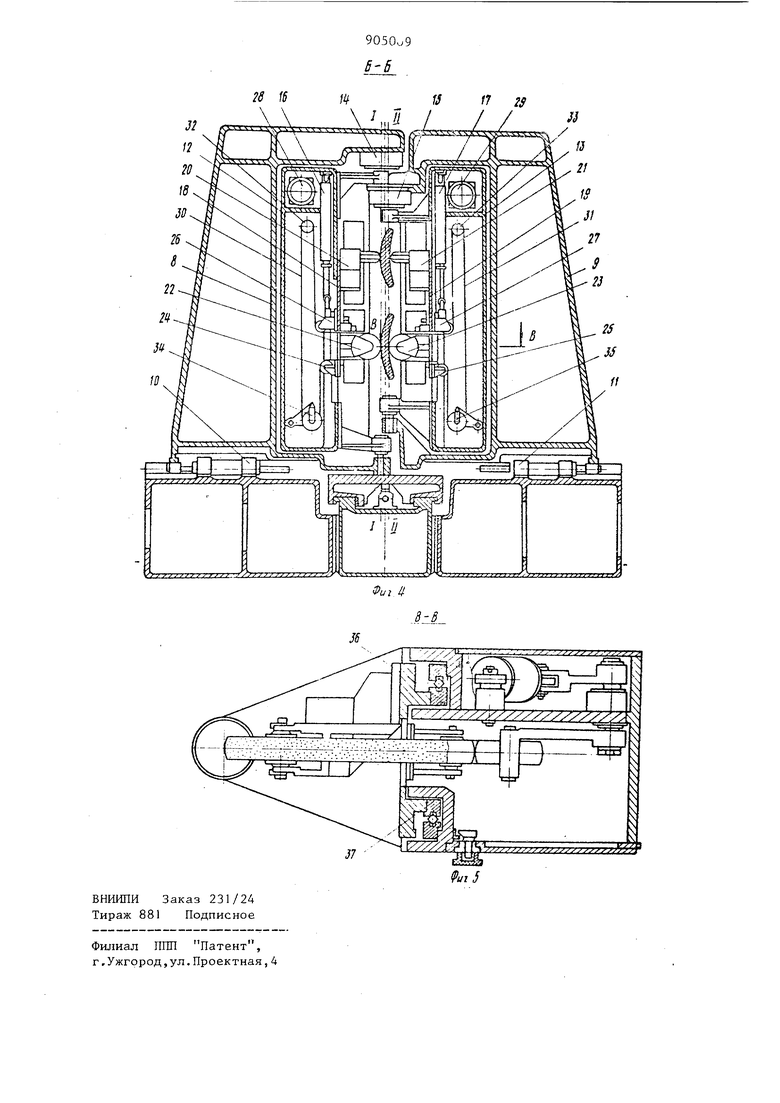

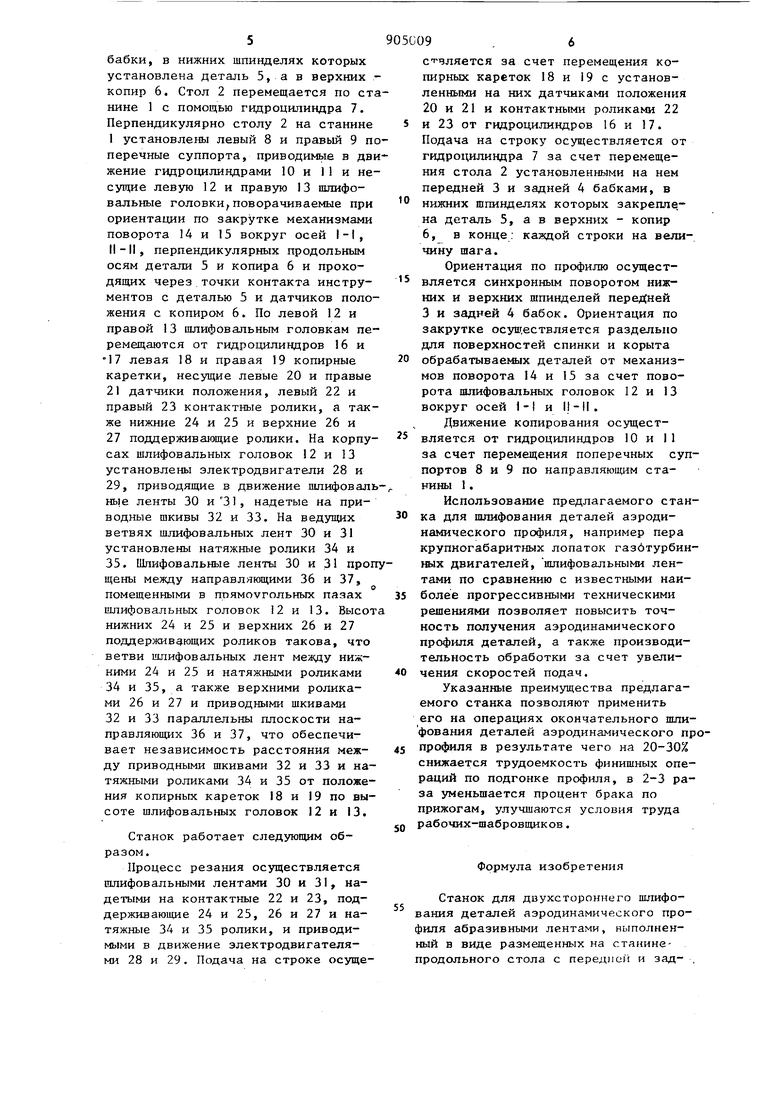

Пятно контакта инструмента и детали в этом случае смещено от середины инструмента. Причем на входной и выходной кромках это смещение происходит в разные стороны. Строка уже не совпадает с профильным сечением. При одновременной двухсторонней обработке наклон стро со стороны спинки и корыта происходит в разные стороны, что приводит к снижению точности получения аэродинамического профиля за счет отклонения строк от заданных и конт ролируемых профильных сечений лопатки и копира; применения инструментов с большой кривизной образующей .г, что уменьшает рабочую ширину и приводит к повышенному износу абразивного инструмента; возникновению на кромках лопатки момен та от нормальных составляющих сил резания спинки и корыта, что приводит к деформации детали в процессе обработки и возникновению вибраций Кроме того, снижается производитель ность процесса за счет снижения ширины активной режущей кромки, что вызывает увеличение числа строк и уменьв№ниё величи Ы шага подачи на строку; необходимость поншкения подач на кромках к прикромочных участках деталей либо дополнительной их доработки. Причем ухудшается ст бильность качества обработки за сч возникновения в плоскости профильных сечений межстрочечных гребешков, а также возникновения нестабильного процесса с деформациями и вибрациями на кромках и прикромочных участках деталей. Цель изобретения - повышение пр изводительности и точности шлифова ния крупногабаритных лопаток с бол шими углами закрутки. Поставленная цель достигается тем, что совмещаются строки со сто роны спинки и корыта в плоскости профильного сеченияJ увеличиваются рабочая щирина и длина абразивной поверхности инструмента применяет ся ориентация инструментов относительно обрабатываемых поверхностей детали до совмещения главных осей инструментов с нормалями обрабатыв емых поверхностей в каждом профиль ном сечении, В станке эта ориентация осущест вляется поворотом инструментов во4круг осей, проходящих через точки контактов инструментов с обрабатываемыми поверхностями детали. В процессе шлифования эти оси совершают в пространстве плоскопараллельное пере-мещение. При шлифовании входной кромки обе инструментальные головки повернуты в одном направлении вокруг вьшдеуказанных осей до совмещения точек контакта со стороны спинки и корыта в плоскости профильного сечения. Затем в процессе перехода точек контакта от входной кромки к середине детали и далее к выходной кромке инструментальные головки возвращаются, соответственно, в нейтральное положение и далее отклоняются в другую сторону- Процесс ориентации осуществляется непрерывно. Выполнение конструкции станка с поворотными шлифовальными головками накладывает значительные ограничения на поперечные, продольные и вертикальные размеры шлифовальных головок. Так при длине лопатки 600 мм, ширине /V 300 мм, закрутке /ч/ 60 и наклоне входных и выходных кромок 45° поперечные размеры не должны превькаать 350 мм, продольные - 700 мм, вертикальные - 2000 мм. В то же время с точки зрения точности, производительности и качества длина и ширина должны быть максимальны. Поэтому разделение шлифовальной головки на подвижную и неподвижную части и обеспечение независимости расстояния между ведущим и натяжным роликом от положения контактного ролика позволяет использовать максимально возможную длину ленты 3750 мм, а размещение шлифовальной ленты между направляющими на участке перехода от подвижной части шлифовальной головки к ее неподвижной части позволяет использовать макси-v мально возможную ширину ленты -80мм, I На фиг, 1 изображена схема орит ентации инструмента относительно обрабатываемых поверхностей детали; на фиг. 2 - предлагаемый станок, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг, 4 - разрез Б-Б на фиг, 3j на фиг. 5 - разрез В-В на фиг. 4, Станок содержит крестообразную станину 1, на которой размещен стол 2, несурщй переднюю 3 и заднюю 4 5 бабки, в нижних шпинделях которых установлена деталь 5, а в верхних копир 6. Стол 2 перемещается по ст нине 1 с помощью гидроцилиндра 7. Перпендикулярно столу 2 на станине 1 установлены левый 8 и правый 9 п перечные суппорта, приводимьш в дв жение гидроцилиндрами 10 и 11 и не сущие левую 12 и правую I3 шлифовальные головки,поворачиваемые при ориентации по закрутке механизмами поворота 14 и 15 вокруг осей 1-1, 11-11, перпендикулярных продольным осям детали 5 и копира 6 и проходящих через точки контакта инструментов с деталью 5 и датчиков поло жения с копиром 6. По левой 12 и правой 13 щлифовальным головкам пе ремещаются от гидроцилиндров 16 и °17 левая 18 и правая 19 копирные каретки, несущие левые 20 и правые 21 датчики положения, левый 22 и правый 23 контактные ролики, а так же нижние 24 и 25 и верхние 26 и 27 поддерживающие ролики. На корпу сах шлифовальных головок 12 и 13 установлены электродвигатели 28 и 29, приводящие в движение пшифовал Hbie ленты 30 и 31 надетые на приводные шкивы 32 и 33. На ведущих ветвях шлифовальных лент 30 и 31 установлены натяжные ролики 34 и 35. Шлифовальные ленты 30 и 31 про щены между направляющими 36 и 37, помещенными в прямоугольных паяах шлифовальных головок 12 и 13. Высо нижних 24 и 25 и верхних 26 и 27 поддерживающих роликов такова, что ветви шлифовальных лент между нилними 24 и 25 и натяжными роликами 34 и 35, а также верхними роликами 26 и 27 и приводными шкивами 32 и 33 параллельны плоскости направляющих 36 и 37, что обеспечивает независимость расстояния между приводными шкивами 32 и 33 и на тяжными роликами 34 и 35 от положе ния копирных кареток 18 и 19 по вы соте шлифовальных головок 12 и 13. Станок работает следующим образом. Процесс резания осуществляется шлифовальными лентами 30 и 31, надетыми на контактные 22 и 23, поддерживающие 24 и 25, 26 и 27 и натяжные 34 и 35 ролики, и приводимыми в движение электродвигателями 28 и 29 . Подача на строке осуще 9 с вляется за счет перемещения копирных кареток 18 и 19с установленными на них датчиками положения 20 и 21 и контактными роликами 22 и 23 от гидроцилиндров 16 и 17. Подача на строку осуществляется от гидроцилиндра 7 за счет перемещения стола 2 установленными на нем передней 3 и задней 4 бабками, в нижних Шпинделях которых закрепле,на деталь 5, а в верхних - копир 6, в конце: каждой строки на величину шага. Ориентация по профилю осуществляется синхронным поворотом нижних и верхних шпинделей передней 3 и задней 4 бабок. Ориентация по закрутке осуш.ествляется раздельно для поверхностей спинки и корыта обрабатываемых деталей от механизмов поворота 14 и 15 за счет поворота шлифовальных головок 12 и 13 вокруг осей 1-1 и 11-11. Движение копирования осуществляется от гидроцилиндров 10 и II за счет перемещения поперечных суппортов 8 и 9 по направляющим станины 1. Использование предлагаемого станка для шлифования деталей аэродинамического профиля, например пера крупногабаритных лопаток газбтурбингелх двигателей, шлифовальными лентами по сравнению с известными наиболее прогрессивными техническими решениями позволяет повысить точность получения аэродинамического профиля деталей, а также производительность обработки за счет увеличения скоростей подач. Указанные преимущества предлагаемого станка позволяют применить его на операциях окончательного шлифования деталей аэродинамического пропрофиля в результате чего на 20-30% снижается трудоемкость финишных операций по подгонке профиля, в 2-3 раза уменьшается процент брака по прижогам, улучшаются условия труда рабочих-шабровщиков. Формула изобретения Станок для двухстороннего шлифоания деталей аэродинамического проиля абразивными лентами, выполненый в виде размещенных на станинеродольного стола с перед) eii и зад- ,

ней бабками, несуншми копир и деталь, кинематически связанные один с другим, и днух суппортов, несущих шлифовальные головки с контактными роликами, а также привода попереч кых, вертикальных и угловых подач и привода синхронного поворота детали и копира, с двух сторон которого установле1ш с возможностью контактирова1тя с ним датчика положения, отличающийся тем, что, с целыо повышения производительности и точности шлифования крупногабаритных лопаток с углами закрутки более 30, контактный ролик и дат чик положения установлены на введенные в устройство копирные каретки, выполненные в виде подвижных ппит, смонтированных на вертикальных направляющих шлифовальной головки с возможностью перемещения в поперечном направлении и качания относительно оси, проходящей через точки контакта контактного ролика с деталью и датчика поперечного положения с копиром, а шлифовальные головки снабжены устанавливаемыми на копирные каретки дополнительными роликами параллельного положения меняющих длину ветвей пишфовальных лент, причем ветви шлифовальных лен помещены между вертикальными направляющими копирных кареток.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 141074, кл. В 24 В 17/02, 05.06.60

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок дляОдНОВРЕМЕННОй дВуХСТОРОННЕй ОбРАбОТКиКРупНОгАбАРиТНыХ лОпАТОК | 1979 |

|

SU795901A1 |

| СТАНОК ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ ПЕРА ЛОПАСТИ ВОЗДУШНОГО ВИНТА | 1984 |

|

SU1254643A3 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Способ шлифования | 1979 |

|

SU854689A1 |

| Копировально-шлифовальный станок для обработки профиля лопаток | 1979 |

|

SU897479A1 |

| Устройство для ленточного шлифования | 1989 |

|

SU1685691A1 |

| Копировальный станок для одновременной обработки спинки и корыта лопатки | 1959 |

|

SU127584A1 |

| Ленточно-шлифовальный станок для обра-бОТКи НАРужНОй пОВЕРХНОСТи длиННОМЕРНыХТРуб СлОжНОгО пРОфиля | 1979 |

|

SU818827A1 |

| Копировальный станок для одновременной обработки спинки и корыта лопатки | 1959 |

|

SU124332A1 |

.,x

r.J

xv i v v C /vv vvxXy

Авторы

Даты

1982-02-15—Публикация

1978-06-05—Подача