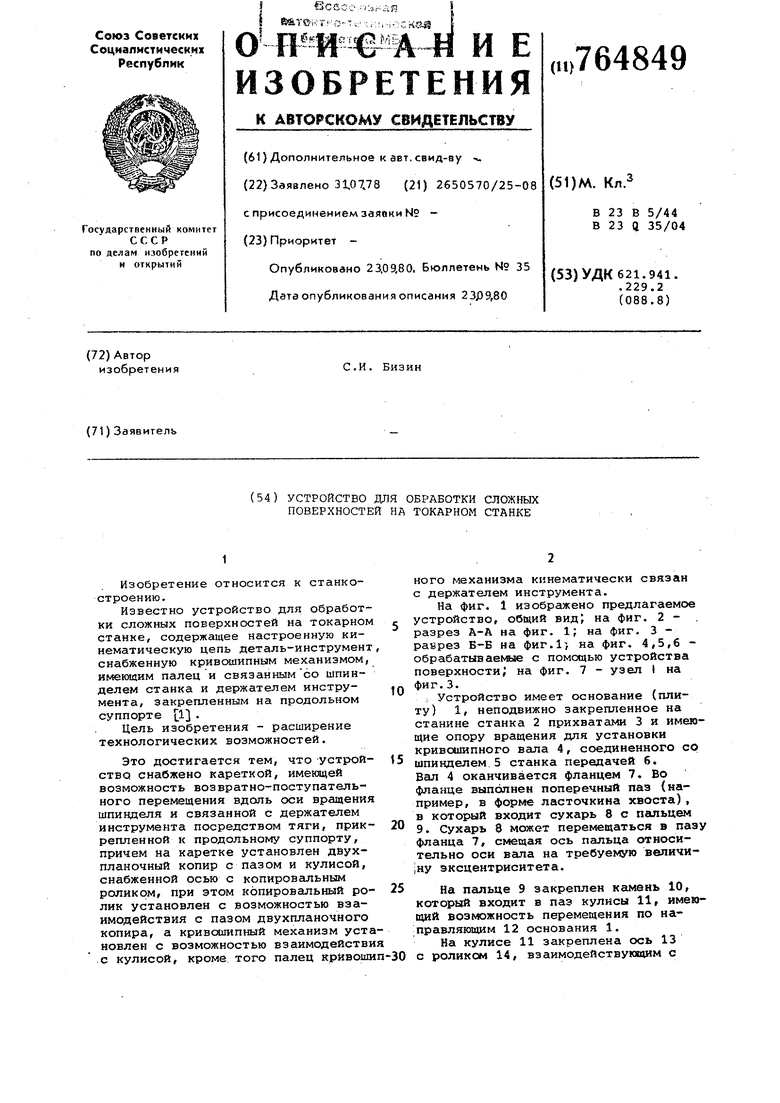

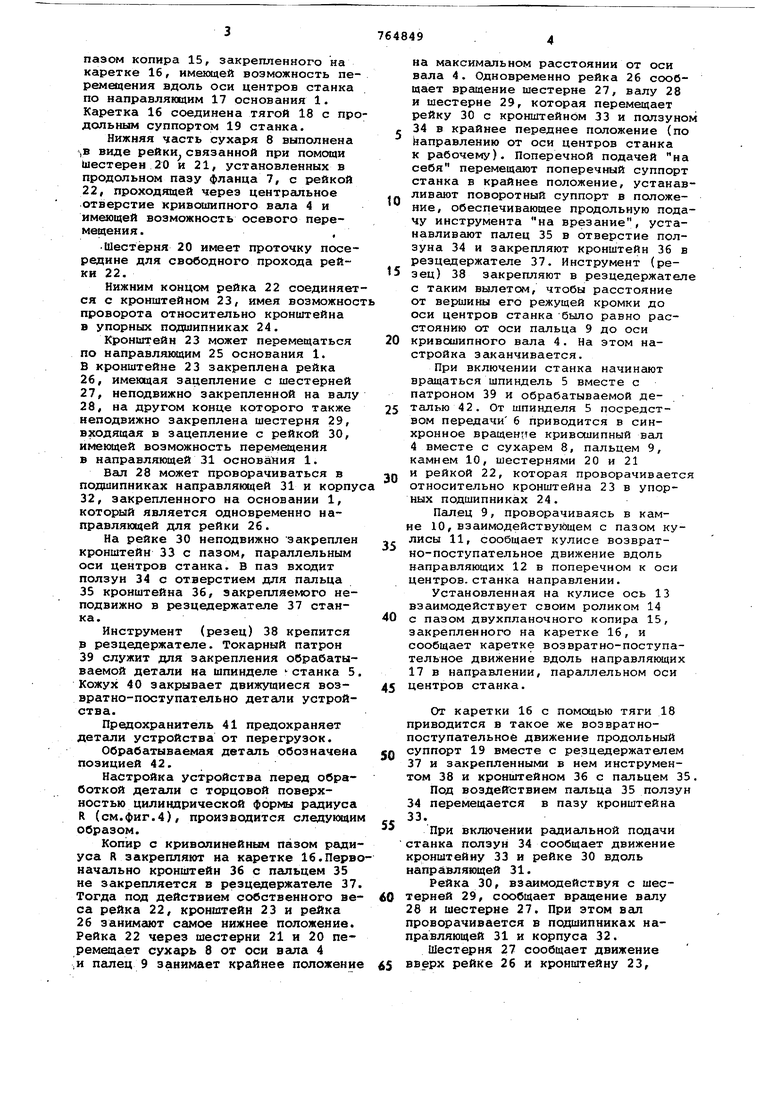

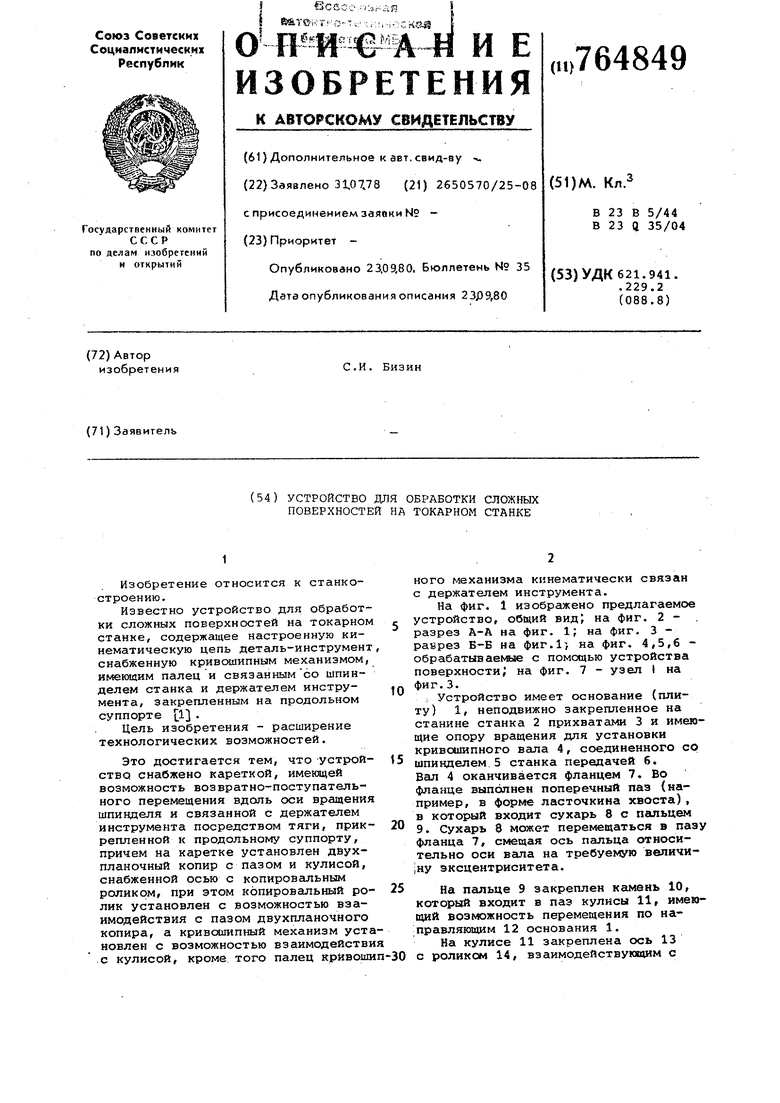

Изобретение относится к станкостроению. Известно устройство для обработки сложных поверхностей на токарном станке, содержащее настроенную кинематическую цепь деталь-инструмент снабженную кривошипным механизмом, имеющим палец и связанным со шпинделем станка и держателем инструмента, закрепленным на продольном суппорте 1 . Цель изобретения - расширение технологических возможностей. Это достигается тем, что -устройства снабжено кареткой, именндей возможность возвратно-поступательного перемещения вдоль оси вращения шпинделя и связанной с держателем инструмента посредством тяги, прик репленной к продольному суппорту, причем на каретке установлен двухпланочный копир с пазом и кулисой, снабженной осью с копировальным роликом, при этом копировальный ро лик установлен с возможностью взаимодействия с пазом двухпланочного копира, а кривошипный механизм уст новлен с возможностью взаимодейств .с кулисой, кроме того палец крйвош ного 5exaнизмa кинематически связан с держателем инструмента. На фиг. 1 изображено предлагаемое устройство, общий вид1 на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 раврез Б-В на фиг.1) на фиг. 4,5,6 обрабатываемые с помощью устройства поверхности; на фиг. 7 - узел I на фиг.3. Устройство имеет основание (плиту) 1, неподвижно закрепленное на станине станка 2 прихватами 3 и имеющие опору вращения для установки кривошипного вала 4, соединенного со шпинделем.5 станка передачей 6. Вал 4 оканчивается фланцем 7. Во фланце выполнен поперечный паз (например, в форме ласточкина хвоста), в который входит сухарь 8 с пальцем 9. Сухарь 8 может перемещаться в пазу фланца 7, смещая ось пальца относительно оси вала на требуемую величи|ну эксцентриситета. На пальце 9 закреплен камень 10, который входит в паз кулксы 11, имеющий возможность перемещения по направляющим 12 основания 1. На кулисе 11 закреплена ось 13 с роликом 14, взаимодействующим с

пазом копира 15, закрепленного на каретке 16, имеющей возможность перемещения вдоль оси центров станка по направляющим 17 основания 1. Каретка 16 соединена тягой 18 с продольным суппортом 19 станка.

Нижняя часть сухаря 8 выполнена ув виде рейки связанной при помощи Ыестерен 20 и 21, установленных в продольном пазу фланца 7, с рейкой 22, проходящей через центральное отверстие кривошипного вала 4 и имеющей возможность осевого перемещения.,

Шестерня 20 имеет проточку посередине для свободного прохода рейки 22.

Нижним концом рейка 22 соединяется с кронштейном 23, имея возможнос проворота относительно кронштейна в упорных подшипниках 24.

Кронштейн 23 может перемещаться по направляющим 25 основания 1. В кронштейне 23 закреплена рейка

26,имеющая зацепление с шестерней

27,неподвижно закрепленной на валу

28,на другом конце которого также неподвижно закреплена шестерня 29, входящая в зацепление с рейкой 30, имекадей возможность перемещения

в направляющей 31 основания 1.

Вал 28 может проворачиваться в подшипниках направляющей 31 и корпу 32, закрепленного на основании 1, который является одновременно направляющей для рейки 26.

На рейке 30 неподвижно закреплен кронштейн 33 с пазом, параллельным оси центров станка. В паз входит ползун 34 с отверстием для пальца 35 кронштейна 36, закрепляемого неподвижно в резцедержателе 37 станка.

Инструмент (резец) 38 крепится в резцедержателе. Токарный патрон 39 служит для закрепления обрабатываемой детали на шпинделе станка 5 Кожух 40 закрывает движущиеся возвратно-поступательно детали устройства.

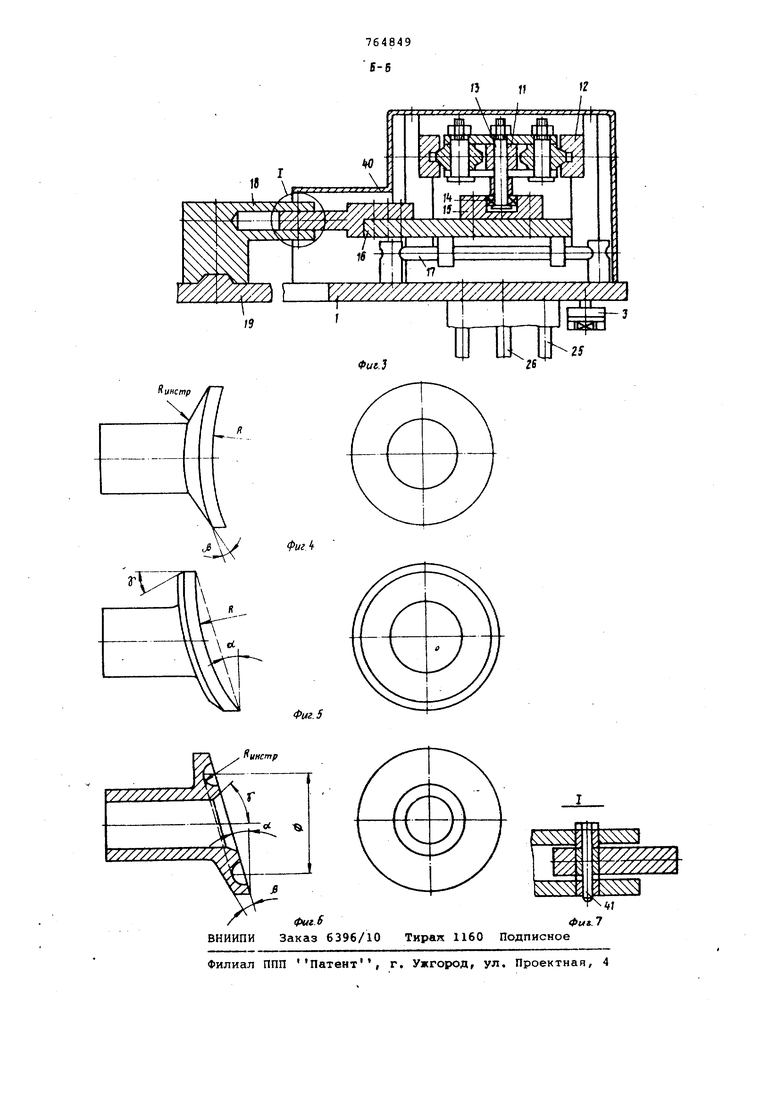

Предохранитель 41 предохраняет детгши устройства от перегрузок.

Обрабатываемая деталь обозначена позицией 42.

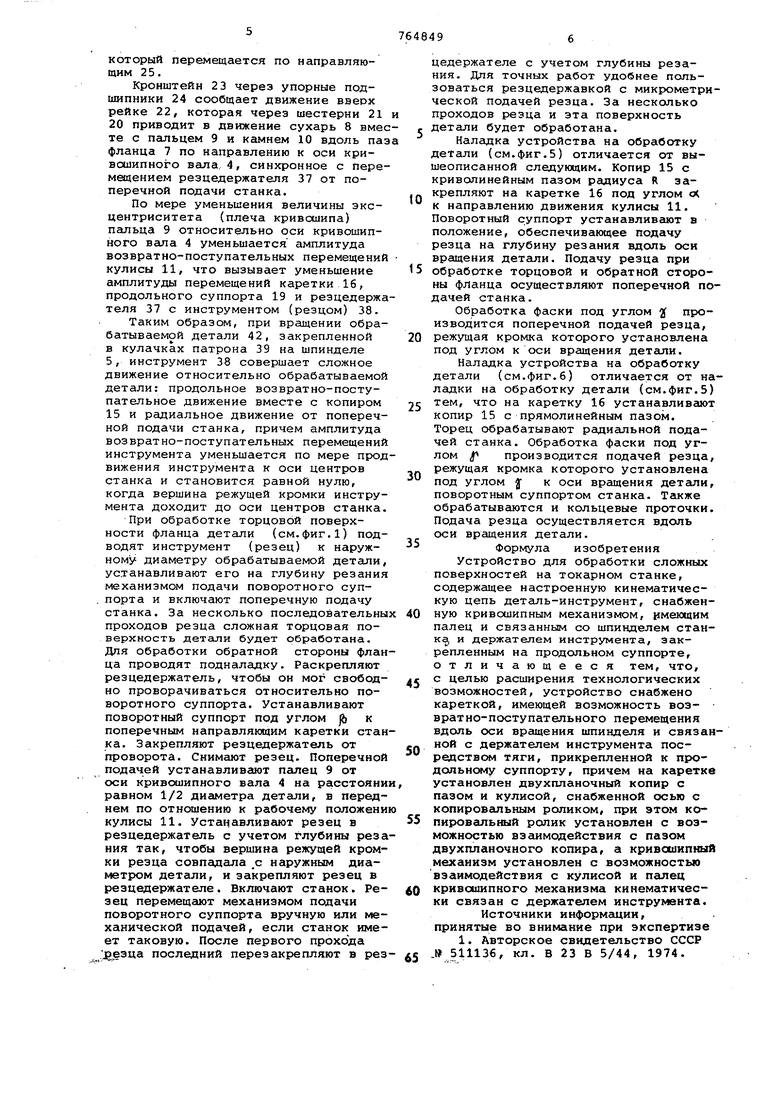

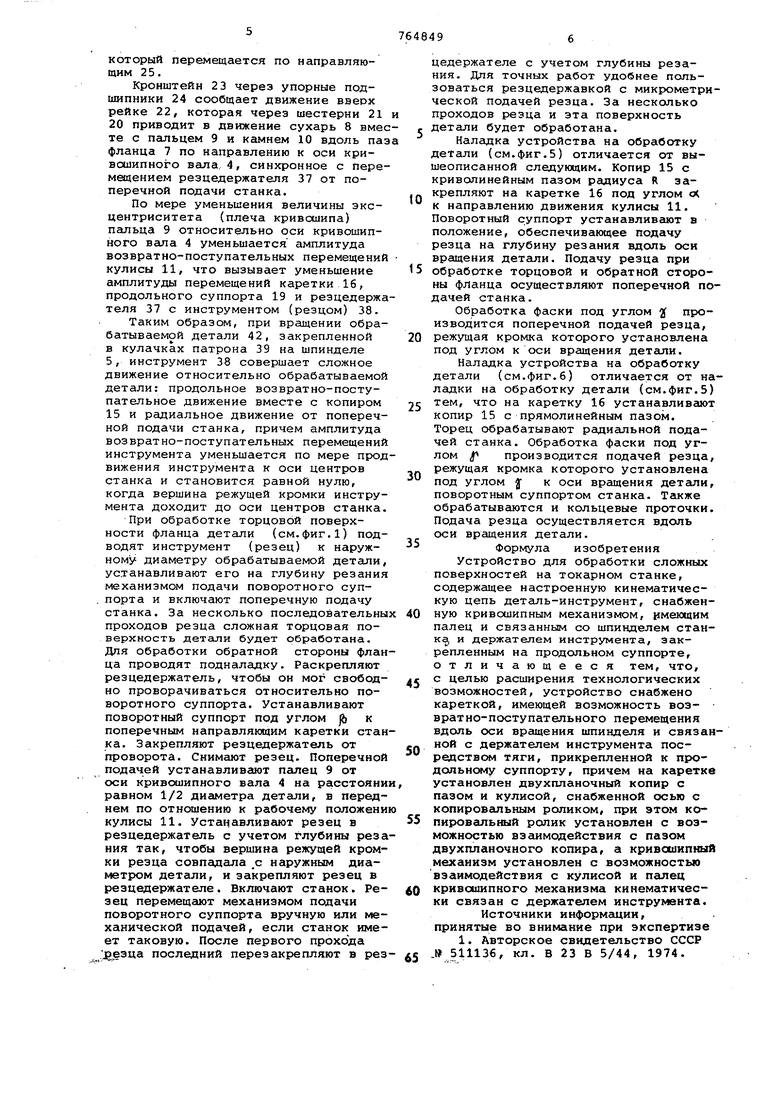

Настройка устройства перед обработкой детали с торцовой поверхностью цилиндрической формы радиуса R (см.фиг.4), произвадп1ится следукзди образом.

Копир с криволинейным пазом радиуса R закрепляют на каретке 16.Первначально кронштейн 36 с ПсШьцем 35 не закрепляется в резцедержателе 37 Тогда под действием собственного веса рейка 22, кронштейн 23 и рейка 26 занимают самое нижнее положение. Рейка 22 через шестерни 21 и 20 перемещает сухарь 8 от оси вала 4 я пёшец 9 занимает крайнее положени

на максимальном расстоянии от оси вала 4. Одновременно рейка 26 сообщает вращение шестерне 27, валу 28 и шестерне 29, которая перемещает рейку 30 с кронштейном 33 и ползуно 34 в крайнее переднее положение (по Направлению от оси центров станка к рабочему). Поперечной подачей на себя перемещают поперечный суппорт станка в крайнее положение, устанавливают поворотный суппорт в положение, обеспечивающее продольную подачу инструмента на врезание, устанавливают палец 35 в отверстие ползуна 34 и закрепляют кронштейн 36 в резцедержателе 37. Инструмент (резец) 38 закрепляют в резцедержател с таким вылетом, чтобы расстояние от вершины его режущей кромки до оси центров станка было равно расстоянию от оси пальца 9 до оси кривошипного вала 4. На этом настройка заканчивается.

При включении станка начинают вращаться шпиндель 5 вместе с патроном 39 и обрабатываемой деталью 42. От шпинделя 5 посредством передачи 6 приводится в синхронное вращение кривошипный вал 4 вместе с сухарем 8, пальцем 9, камнем 10, шестернями 20 и 21 и рейкой 22, которая проворачиваетс относительно кронштейна 23 в упорных подшипниках 24.

Псьлец 9, проворачиваясь в камне 10, взаимодействуквдем с пазом кулисы 11, сообщает кулисе возвратно-поступательное движение вдоль направляющих 12 в поперечном к оси центров, станка направлении.

Установленная на кулисе ось 13 взаимодействует своим роликом 14 с пазом двухпланочного копира 15, закрепленного на каретке 16, и сообщает каретке возвратно-поступательное движение вдоль направляющих 17 в направлении, параллельном оси центров станка.

От каретки 16 с помощью тяги 16 приводится в такое же возвратнопоступательное движение продольный суппорт 19 вместе с резцедержателем 37 и закрепленными в нем инструментом 38 и кронштейном 36 с пальцем 3

Под воздей ствием пальца 35 ползу 34 перемещается в пазу кронштейна 33.

При включении радиальной подачи станка ползун 34 сообщает движение кронштейну 33 и рейке 30 вдоль напр авл яющей 31.

Рейка 30, взаимодействуя с шестерней 29, сообщает вращение валу 28 и шестерне 27. При этом вал проворачивается в подшипниках направляющей 31 и корпуса 32.

Шестерня 27 сообщает движение вверх рейке 26 и кронштейну 23,

который перемещается по направляющим 2 5.

Кронштейн 23 через упорные подшипники 24 сообщает движение вверх рейке 22, которая через шестерни 21 20 приводит в движение сухарь 8 вместе с пальцем 9 и камнем 10 вдоль паз фланца 7 по направлению к оси кривошипного вала 4, синхронное с перемещением резцедержателя 37 от поперечной подачи станка.

По мере уменьшения величины эксцентриситета (плеча кривошипа) пальца 9 относительно оси кривошипного вёша 4 уменьшается амплитуда возвратно-поступательных перемещений кулисы 11, что вызывает уменьшение амплитуды перемещений каретки 16, продольного суппорта 19 и резцедержателя 37 с инструментом (резцом) 38.

Таким образом, при вращении обрабатываемой детали 42, закрепленной в кулачках патрона 39 на шпинделе 5, инструмент 38 совершает сложное движение относительно обрабатываемой детали: продольное возвратно-поступательное движение вместе с копиром 15 и радиальное движение от поперечной подачи станка, причем амплитуда возвратно-поступательных перемещений инструмента уменьшается по мере продвижения инструмента к оси центров станка и становится равной нулю, когда вершина режущей кромки инструмента доходит до оси центров станка.

При обработке торцовой поверхности фланца детали (см.фиг.1) подводят инструмент (резец) к наружному диаметру обрабатываемой детали, устанавливают его на глубину резания механизмом подачи поворотного суппорта и включают поперечную подачу станка. За несколько последовательны проходов резца сложная торцовая поверхность детали будет обработана. Для обработки обратной стороны фланца проводят подналадку. Раскрепляют резцедержатель, чтобы он мог свободно проворачиваться относительно поворотного суппорта. Устанавливают поворотный суппорт под углом Jb к поперечным направляющим каретки станка. Закрепляют резцедержатель от проворота. Снимают резец. Поперечной подачей устанавливают палец 9 от оси кривошипного вала 4 на расстояни равном 1/2 диаметра детали, в переднем по отношению к рабочему положени кулисы 11. Устанавливают резец в резцедержатель с учетом глубины резания так, чтобы вершина режущей кромки резца совпадала с наружным диаметром детали, и закрепляют резец в резцедержателе. Включают станок. Резец перемещают механизмом псщачи поворотного суппорта вручную или механической подачей, если станок имеет таковую. После первого прохода последний перезакрепляют в резцедержателе с учетом глубины резания. Для точных работ удобнее пользоваться резцедержавкой с микрометрической подачей резца. За несколько проходов и зта поверхность детали будет обработана.

Наладка устройства на обработку детали (см.фиг.5) отличается от вышеописанной следующим. Копир 15 с криволинейным пазом радиуса R закрепляют на каретке 16 под углом Х

0 к направлению движения кулисы 11. Поворотный суппорт устанавливают в положение, обеспечивающее подачу резца на глубину резания вдоль оси вращения детали. Подачу резца при

5 обработке торцовой и обратной стороны фланца осуществляют поперечной подачей станка.

Обработка фаски под углом 2f производится поперечной подачей резца,

0 режущая кромка которого установлена под углом к оси вращения детали.

Наладка устройства на обработку детали (см.фиг.6) отличается от наладки на обработку детали (см.фиг.5) тем, что на каретку 16 устанавливают

5 копир 15 с прямолинейным пазом. Торец обрабатывают радиальной подачей станка. Обработка фаски под углом К производится подачей резца, режущая кромка которого установлена

0 под углом у к оси вращения детгши, поворотным суппортом станка. Также обрабатываются и кольцевые проточки. Подача резца осуществляется вдоль оси вращения детали.

5

Формула изобретения Устройство для обработки сложных поверхностей на токарном станке, содержащее настроенную кинематическую цепь деталь-инструмент, снабжен0ную кривошипным механизмом, умеющим палец и связанным со шпинделем станка, и держателем инструмента, закрепленным на продольном суппорте, отличающееся тем, что, с целью расширения технологических

5 возможностей, устройство снабжено кареткой, имеющей возможность воз- вратно-поступательного перемещения вдоль оси вргицения шпинделя и связанной с держателем инструмента пос0редством тяги, прикрепленной к продольному суппорту, причем на каретке установлен двухпланочный копир с пазом и кулисой, снабженной осью с копировальным роликом, при этом ко5пировальный ролик установлен с возможностью взаимодействия с пазом двухпланочного копира, а кривошипный механизм установлен с возможностью взаимодействия с кулисой и палец кривошипного механизма кинематичес0ки связан с держателем инструлвнта.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР . 511136, кл. В 23 В 5/44, 1974.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки кромок отверстий | 1977 |

|

SU611776A2 |

| ЗСЕСОКОяНАр"'""^ | 1973 |

|

SU365249A1 |

| Устройство для обработки деталей сложной формы | 1976 |

|

SU650722A2 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| Устройство для обработки деталей сложной формы | 1973 |

|

SU489588A2 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Устройство для обработки деталей сложной формы | 1973 |

|

SU653029A1 |

| Устройство для обработки деталей сложной формы | 1978 |

|

SU742038A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

Л - А

Л

Фил. 2

Авторы

Даты

1980-09-23—Публикация

1978-07-31—Подача